两机一塔技术在300 MW机组的应用

刘 鹏

(华能淄博白杨河发电有限公司,山东 淄博 255200)

0 引言

华能白杨河电厂3台50 MW机组于20世纪60年代末 70年代初建成投产,机组由于超期运行、设备老化、资源单耗上升、环保技术落后、经济效益降低。华能白杨河电厂贯彻国务院 “上大压小”政策,拆除老机组,以大代小在已有场地上建设2×300 MW供热机组。两台300 MW机组于2009年12月11日和12月20日分别完成168 h试运行,投产发电。

工程由山东电力工程咨询院负责总设计。电厂、设计院根据现有场地的特点,确定了“增容不增地”的总平面布置原则,即在拆小建大、电厂发电容量增加的同时,新建机组不突破电厂原有厂区范围,不新征用地。在此原则的指导下,电厂和设计院对总平面设计进行了优化,重点针对大型建构筑物的布置方案进行了研究,其中一项重要措施就是采用了“两机一塔”的方案,即改变常规两台300 MW机组各配 1座5500 m2水塔的方案,采用两台机组合用 1座9000 m2的逆流式自然通风冷却塔。

1 “两机一塔”方案的确定

1.1 总平面布置问题

工程建设场地有以下几个特点:一是就地形地貌而言,场地呈不规则形,北面狭长,南面宽阔,占地面积较小;二是受历史上战备电厂选址思路的影响,工程建设可利用的较为平整的场地处于低洼处,与四周形成较大高差,平均在10m以上,最大高达20m;三是场地外围地面附着物较多,并多为私营企业,存在拆迁难度大、成本高的问题。如果本期工程突破了现有场地范围,将由此增加较大的征地、拆迁费用以及土石方工程量。

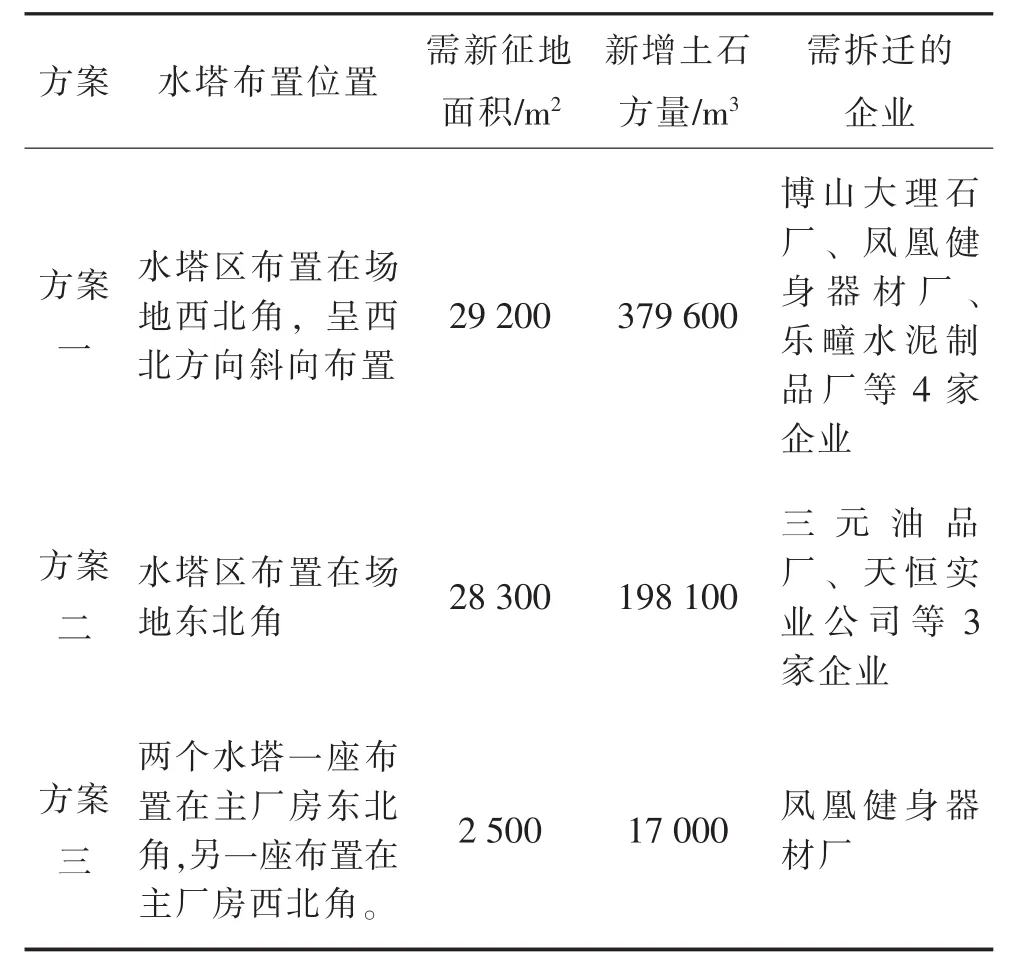

1.2 两座水塔方案

2台300 MW机组供水系统的标准配置是每台机组各配1座 5500 m2的逆流式自然通风冷却塔,单塔塔底直径为97.24 m,进风口高7.728 m,进风口下边缘塔筒内壁半径42.8 m。根据GB/T50102-2003《工业循环水冷却设计规范》对间距的要求:两塔之间净距不小于进风口下边缘的塔筒半径,塔与其它建筑物的净距不小于塔进风口高度的 2倍,两塔实际占地面积达25800 m2。电厂和设计院本着“增容不增地”的总平面布置原则对两座水塔的布置方案进行了多次优化,主要情况如表1。

从以上情况来看,布置两座5500 m2水塔的方案均需新征地且增加了厂区土石方量,同时还需要拆迁部分企业。虽然方案三充分利用土地的不规则形状来布置水塔,征地数量、新增土石方量和拆迁企业数量都较少,但分散布置水塔使供水系统管线增加,循环水泵房需要分开布置成两个,同时挤占了如化学水处理等其它区域的有利位置,给整个工程的工艺布置和施工场地安排带来了困难。

1.3 单塔布置方案

由于场地条件所限,布置两座5500 m2的水塔势必会新增用地,根据现场实际情况并借鉴其他项目经验,提出了两台机组合用一座9000 m2水塔替代常规两座5500 m2水塔的方案,尽量利用地形特点布置,减少占地。设计院对“两机一塔”方案进行了专题研究,从冷却效果、投资及运行维护等方面分析对比了2台机合用1座逆流式自然通风冷却塔、两台机合用1座横流式自然通风冷却塔、1台机配1座瘦高型逆流式自然通风冷却塔以及机力通风冷却塔等诸多方案,最终确定采用 1座9000 m2的逆流式自然通风冷却塔布置方案。该水塔布置在厂区西侧,水塔底部环基外侧直径128.252 m,进风口高度10.334 m,满足间距要求后的实际占地面积是22590 m2。实现了工程建设“增容不增地”的目标。

表1 常规两机配两塔布置方案所带来的问题

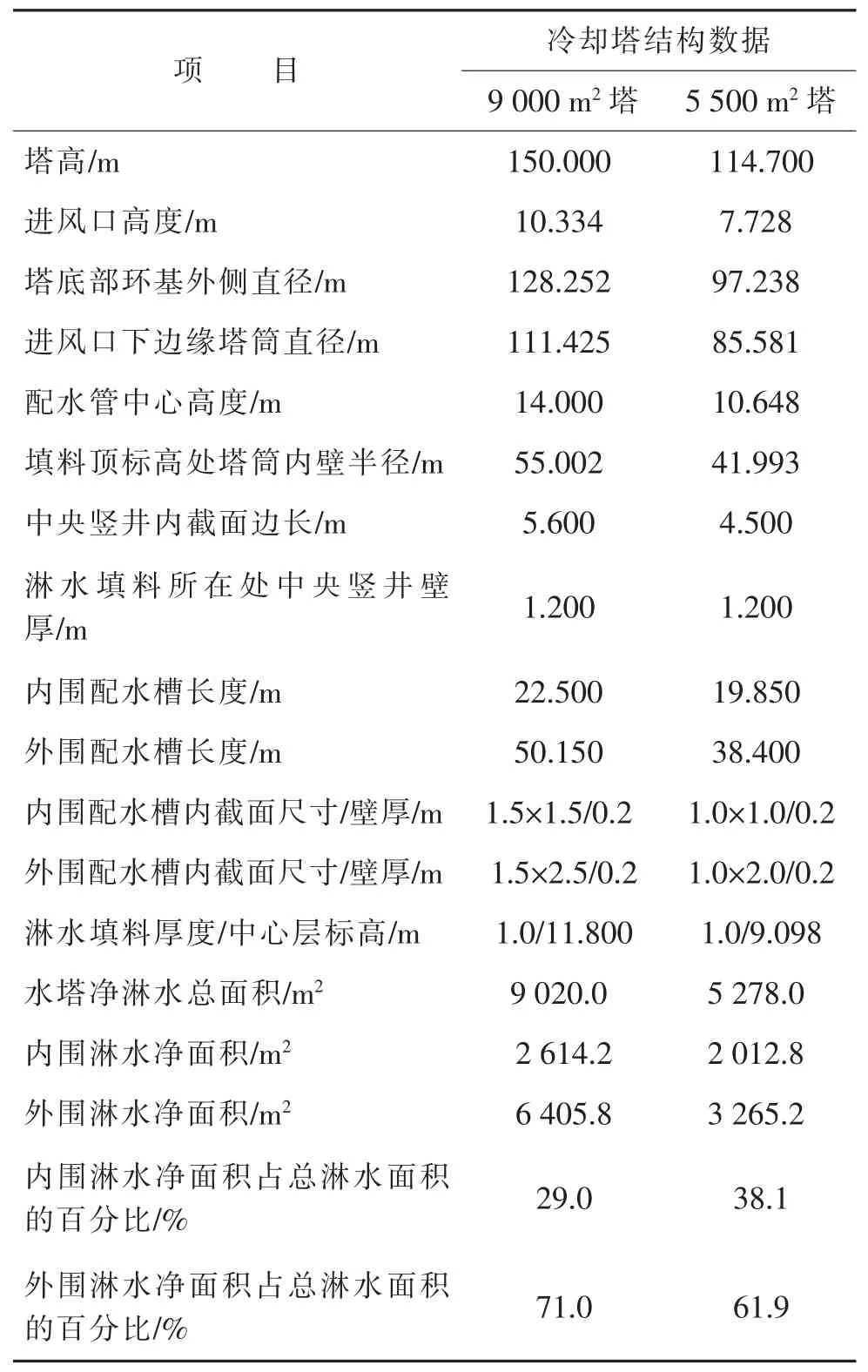

1.4 “两机一塔”与常规塔主要构造特点

2台机组配1座 9000 m2逆流式双曲线自然通风冷却塔,相当于600 MW机组的1个单塔,从水工结构角度来看,是常规设计。对比300 MW所配的5500 m2常规冷却塔,两种塔结构与工艺的主要差异情况如表2。

2 配水系统解决的主要问题

2.1 国内同类型技术存在的主要问题

“两机一塔”技术在国内135 MW机组上曾经有过应用,其结构特点是在冷却塔的中央竖井和集水池内设隔墙,每台机组各用半座冷却塔。在2台机都正常运行时完全能够满足机组的要求。但是,当1台机停机检修时需要停运半边冷却塔,夏季容易造成冷空气短路降低冷却塔冷却效果,冬季容易产生冷却塔挂冰现象造成冷却塔基础受力不均匀。使用此技术的电厂在一次半塔停运检修、半塔运行时出现过冷空气短路现象,造成冷却塔运行侧逆流不能形成。该电厂采取了只运行1台循环水泵的措施,情况得以好转,但导致机组降负荷约3%。

表2 9000m2与5500m2逆流式自然通风冷却塔数据对比表

2.2 在配水方面的改进

在300 MW机组上应用“两机一塔”技术国内尚属首例,借鉴了国内目前“两机一塔”技术应用的经验,在配水方面采用了内外围配水方式。内外围配水方式是广泛应用于北方地区自然通风冷却塔防止冬季结冰的一项成熟技术。为有效防止半塔运行时的空气短路现象,在配水工艺方面取消了在塔内设隔墙进行物理隔断的做法,改为通过启闭机调整内外围配水来调节机组运行所需的冷却水量。采用这种配水方式可避免冷却塔半塔运行时出现的冷空气短路情况,同时启闭机可采用间隔开启的方式,避免在冷却塔停止外围配水只采用内围配水时,造成冷却塔冷却效果下降。

为适应单机运行时水塔运行工况的调整,“两机一塔”技术还在内外围配水比例上进行了较大调整。从表2中可以看出,与常规两机配两塔的方案相比,两机合用一塔,水塔的内围淋水面积占淋水总面积的百分比从38.1%降低到29%。这一比例的调整,主要是为了实现水塔单机的配水功能。发电机组的循环冷却水量与汽轮机排汽量密切相关,而汽轮机排汽量受季节、机组负荷、供热等因素影响变化较大。300 MW机组夏季循环水量较大,约为33000 m3/h;冬季循环水量较小,约为20000m3/h。常规两机配两塔,冷却塔在夏季为全塔配水;在冬季循环水量偏小的情况下,为防止结冰,一般会关闭冷却塔内围配水,只使用外围配水。为保证淋水密度和速度相对均衡,内外围淋水面积配置比例与冬夏季循环水量的比例大体一致,内围淋水面积约占总淋水面积的40%[1]。对“两机一塔”而言,冬季2台机组运行与两机配两塔的配水方式一样。比较特殊的是冬季单机运行的情况,如果把1台机组运行的循环水量再放到较大的外围淋水面积上去,势必会造成淋水密度减小、速度降低、淋水面覆盖不全等情况,很容易结冰。因此,“两机一塔”冬季单机运行时,配水调到内区。为保证淋水密度和速度,内围淋水面积配置比例大体等同于冬季1台循环水量与夏季两台机组循环水量的比例,即内围淋水面积约占总淋水面积的30%。循环水系统设有旁通管,可以通过调节旁通阀的开度调整上塔水量,保持配水干管内的水流速度在1~1.5m/s的范围内。

3 内外围配水及工况调整

3.1 内外围配水布置

2台机组合用1座9000 m2冷却塔,冷却塔配水区域设内、外两区,通过启闭机封闭内围配水槽或外围配水槽来实现水塔的内、外两区配水、淋水,保证1台机组停运或检修时,另1台机组能够正常运行,不受影响。

配水槽为钢筋混凝土结构,单条长50.15 m,共4条,呈“十”字型交叉汇集到中央竖井内。配水槽可分为前后两部分,前部从中央竖井外壁连接处至配水槽22.5 m处,其特点是双层结构,中间有隔层上、下分隔成内、外围配水槽;后部是从配水槽22.5 m处直到末端50.15 m处,其特点是单层结构,并通过一段30°的倾斜段向下与前部下层的外围配水槽相接,形成一条整体贯通的外围配水槽。

位于配水槽前部上层的内围配水槽长22.5 m,内截面为1.5 m×1.5 m,布置在塔内12.8~14.5 m标高范围内。每条内围配水槽单侧每隔2 m均布配水管12套,管径355 mm,加上另一侧头部布置的一条配水管,全塔共52套。内区面积为53 m×53 m,淋水净面积2614.2m2,占净淋水总面积的29%。

外围配水槽长50.15 m,内截面为1.5 m×2.5 m。位于前部下层的外围配水槽布置在塔内10.1~12.8 m标高范围内;位于后部的外围配水槽布置在塔内11.8~14.5m标高范围内。外围配水槽的前后部通过一段30°的倾斜段连接贯通成一体。外围配水又分为两区,外围一区配水管管径400 mm,隔2 m均布配水管8套,全塔共64套;外围二区配水管管径355mm,隔2m均布配水管6套,全塔共48套。外围淋水净面积6405.8m2,占净淋水总面积的71%。

连接在内外围配水槽上的配水管中心均布置于标高14m处。配水管为PVC薄壁塑料管,采用承插接口连接方式。喷头采用XPH旋流式喷头,材质为ABS工程塑料。喷头直径内区采用36mm,外区分别采用 38mm、40mm。

3.2 配水调节与运行工况

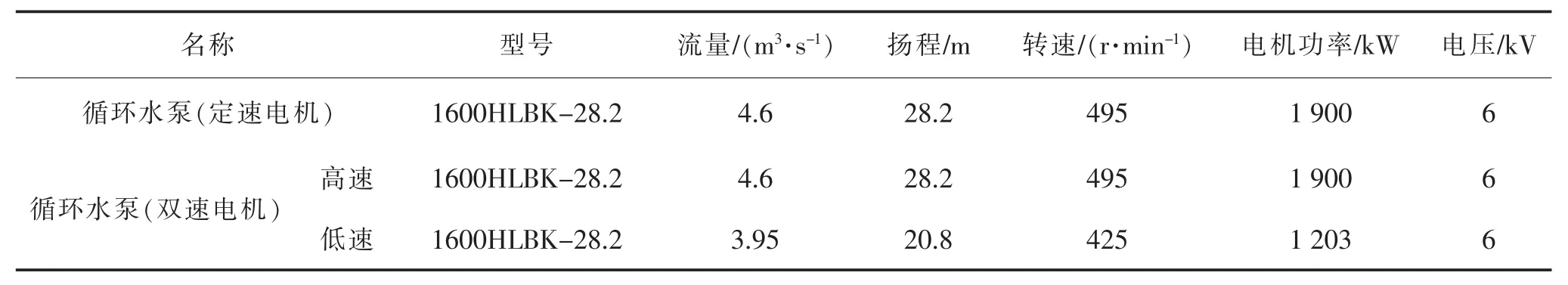

循环水泵的配置。为增加循环水系统的可调节性,使各工况调整时能够在满足冷却效果的基础上节省用电,每台机组配2台各占50%夏季循环水量的立式斜流循环水泵,其中1台泵配双速电机。循环水泵的主要技术参数见表3。

机组投运时的配水。每台机组2台循环水泵相继开启,冷却塔竖井水位上升。循环水先进入配水槽下部的外围配水槽。随着水量增多,竖井水位上升到超过配水槽上部内围配水槽底标高12.8 m后,内围配水槽开始进水。当配水槽内水位高于配水管标高14 m后,配水管开始出流,竖井水位会逐渐稳定在某一标高[2]。

表3 循环水泵主要技术参数表

不同季节条件下的配水调整原则。春秋季工况为每台机组1台定速循环水泵加1台双速循环水泵低速运行,全塔配水。进入冬季,为避免冷却塔结冰,冬季工况为每台机组1台定速循环水泵运行或1台双速循环水泵高速运行,全塔配水转入外围配水运行,可操作启闭机关闭内围配水槽闸门,此时内围配水管不再出水。当电厂在冬季投运1台机组时,可关闭冷却塔外围配水槽闸门,开启1台定速循环水泵或1台双速循环水泵高速运行,同时开启冷却塔旁通管,以避免冬季循环水温过低。冬季过后进入春季,要求全塔配水。此时可将每台机组停运的循环水泵开启。每台机组1台定速循环水泵加1台双速循环水泵低速运行。循环水泵开启后,水量增大,开启内围配水槽闸门,水位超过12.8 m后内围配水槽进水,当升至配水管标高14 m后,内围配水管开始出流,形成全塔配水。进入夏季,每台机组1台定速循环水泵加1台双速循环水泵高速运行,全塔配水[3]。

冷却塔检修时的配水调整。检修冷却塔内区时,可操作启闭机封闭冷却塔竖井中内围配水槽,内围配水槽停运,水通过外围配水槽配水;检修冷却塔外区时,可操作启闭机封闭外围配水槽,外围配水槽停运,水通过内围配水槽配水,短时间内不影响机组的运行。

3.3 水塔运行工况调整

“两机一塔”的配水与季节、机组停运及运行工况等情况密切相关。针对不同季节条件,水塔的内外围配水和循环水泵的运行方式均需要做相应的调整,以达到满足机组运行所需的冷却效果。运行中何时切换配水系统,应根据运行实践和运行条件确定,一般以出水温度不低于10~15℃为原则。

机组2009年底双投后,冬季单机运行时曾出现过水塔大面积挂冰的情况。这种情况的产生除了天气异常寒冷的因素外,与当时水塔的配水也有一定的关系。冬季单机运行时,循环水上塔水量与其它季节相比减少较多。根据循环水系统在冬季工况下的配水原则,应关闭水塔外围配水,启动1台定速循环水泵或1台双速循环水泵高速运行。冬季单机运行时,循环水量大约是夏季两机运行的30%。如果还是采用全塔配水方式,循环水量不足以分配到全部配水管上,势必造成淋水密度和速度的降低。特别是水塔周圈的外二区淋水水量不足,配水不稳定,造成间歇有水或流速极低,遇到温度较低的进塔冷风,很容易结冰。结冰后淋水速度会更慢,导致恶性循环,结冰面蔓延,形成大面积挂冰的情况。这种情况的出现,一方面,会造成水塔进风状况恶化,逆流风量不均匀,降低冷却效果;另一方面,大面积挂冰增加了风筒、淋水构架、人字柱和塔基的荷载,造成塔体受力不均匀,给水塔的安全稳定运行带来威胁。

冬季2台机组运行时,设计要求每台机开1台定速循环水泵或1台双速循环水泵高速运行,关闭内围配水,只开启外围配水。通过计算,在这种运行方式下,外围配水干管截面流速约为0.8 m/s,流速较低,在冬季严寒时段容易结冰。因此,在严寒时段的运行方式上可考虑再开1台双速循环水泵低速运行,这样能使外围配水干管截面流速提高到1.15 m/s,有利于防止水塔结冰。

4 “两机一塔”的优势及问题

4.1 优势

“两机一塔”方案节省了占地、投资,实现了“增容不增地”的目标。“两机一塔”方案与常规布置2台5500 m2逆流式自然通风冷却塔相比,建设期投资可节省3154万元,运行期每年可节省12万元,机组单位容量占地面积仅为0.26m2/kW,比标准值0.38 m2/kW降低31.6%。

“两机一塔”方案增加了水塔抽力,提高了循环水系统冷却效率。逆流式自然通风冷却塔的抽力与淋水填料中部到塔项的高度差He和进出水塔的湿空气密度差成正比。9000 m2自然通风冷却塔的He为138.2 m,常规5500 m2自然通风冷却塔的He为105.6 m。单就结构而言,“两机一塔”方案的水塔抽力要比常规方案提高31%,有利于循环水系统保持较好的循环冷却效果。

4.2 存在的问题

冷却塔上水高度较高,增大了循环水泵的耗电量。两台机组合用1座水塔,水塔的淋水面积和进风量都增加了近1倍,相应抬高了进风口高度,进水口高度也随之提高。9000 m2水塔的配水管标高达到了14 m,而300 MW机组常规5500 m2水塔的配水管标高为10.648 m。另外,两机一塔合用1条回水管,也增加了压阻。这些因素均增大了循环水泵的扬程,从而增加了耗电量。工程所配循环水泵的功率达到1900 kW,而300 MW机组常规两机两塔所配的循环水泵功率一般为1400 kW。

水塔检修时,工作环境较差。水塔检修时,通过切换内外围配水来停运工作面淋水。由于水塔风筒为一个整体,不能从根本上防止筒壁范围内的水汽弥散。因此,遇有检修时,工作人员需要穿防水服作业,工作环境较差。

水塔彻底清淤受到限制。水塔集水池作为一个整体,结构上未进行分隔。水塔淤泥通过布置在水塔底部的排泥槽排除。排泥槽长112 m,宽度500 mm,深度为140~700 mm,布置在水塔底板以下。整个水塔底板从两侧以0.5%的斜度向排泥槽倾斜,排泥槽自身也以0.5%的斜度由北向南倾斜,并通过预埋在水塔南侧的排泥管和排泥阀排至塔外。由于实际运行中,两台机组同时长时间停运的机率较少,两机合用1座水塔的清淤工作,不可能像常规两机配两塔那样,单机停运、单塔放水后彻底清理,只能依靠加强定期的排泥操作来维持水塔的清洁。建议设计院在今后的类似设计中,考虑设置机械清淤的方案。

5 结语

“两机一塔”是华能白杨河电厂根据四期工程场地狭小的特点,并融合水塔内外围配水技术而进行的一次技术创新。采用这种技术有效地解决了工程总平面布置的困难,从工程的各方面权衡,利大于弊。对于“两机一塔”技术,需要在今后的运行实践中总结经验,加强对比分析,改进存在的问题,进一步优化设计,使之更加完善。

[1]赵振国.冷却塔[M].北京:中国水利水电出版社,2001.

[2]史佑吉.冷却塔运行与试验[M].北京:水利电力出版社,1990.

[3]曾建柱.虹吸式竖井配水冷却塔设计、施工、运行中的问题与对策[J].电力建设,2007,28(1):49-50.