一种新型圆桶提升翻转机构

石航,吕万会

(北京强度环境研究所,北京 100076)

0 引言

提升机构用来实现物料垂直升降,目前提升机构主要采用链条提升和钢丝绳提升两种方式[1]。兼具提升和翻转功能的提升翻转机构主要是各类机械手,能承担较重负载的机械手多采用液压驱动,同时价格也非常昂贵,维修不便。为此,本文提出一种新的设计方案,研制一种能兼具提升和翻转两种功能,同时经济实惠的提升翻转机构,一种采用链传动设计的提升翻转机构,实现提升质量为200 kg的圆桶翻转180°。

1 提升翻转机构组成及工作原理

提升翻转机构主要实现提升一桶200 kg物料翻转180°进入预定的热水槽中,等待物料熔化后电动机反转,传动链带动空桶回到初始位置。

1.1 提升翻转机构的组成

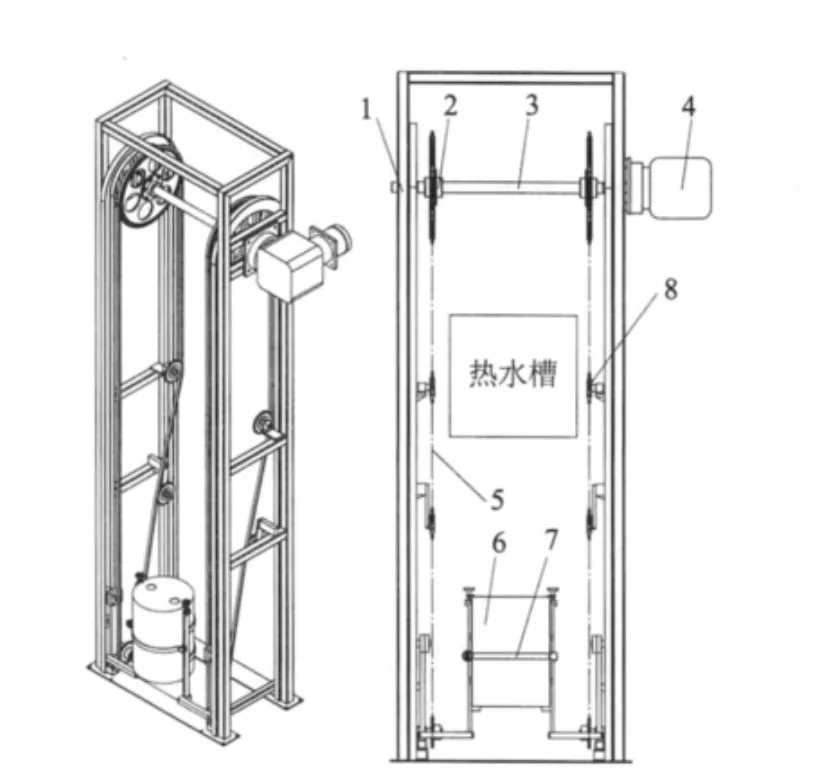

提升翻转机构组成如图1所示,提升系统由机架、提升夹具、传送链,传动轴、传动链轮、张紧链轮、减速电动机、限位开关等组成。其中,机架由提升夹具滚轮行走的导向槽及方钢焊接而成;导向槽转弯半径由传动链轮决定,可以根据实际需要更改不同直径的传动链轮;提升翻转机构的主要受力部件为提升夹具,也是重点分析的部件。

1.2 提升翻转机构的工作原理

图1 提升翻转机构结构图

由减速电动机带动挂接提升夹具的传动链条正向提升输送一桶200 kg的固体物料,实现圆桶翻转180°倒置进入热水槽中,触动限位开关后电动机停止,等待桶中固态物料熔化流尽后,减速电动机反转,带动圆桶反转,经过一段时间控水后,带动圆桶回到原位。

2 提升翻转机构设计与计算

2.1 提升翻转机构工作状态分析

由于提升翻转机构在工作时,是一个动态过程,在翻转过程中提升夹具受力不断变化,所以选择两种极限状态分析,第一种状态是竖直提升时进行分析,第二种状态是翻转90°时提升夹具受力最大时。

2.2 提升翻转机构设计

由于提升物品质量较大,提升翻转机构提升速度要求为0.05 m/s,减速电动机功率为0.25 kW,由B系列滚子链功率曲线选择传动链型号为 16B[2],节距p=25.4 mm,主传动链轮的齿数Z1=95,主传动链轮的节圆直径d=p/sin(180/z)=25.4/sin(180/95)=768.22 mm,即为提升翻转机构的转弯直径。

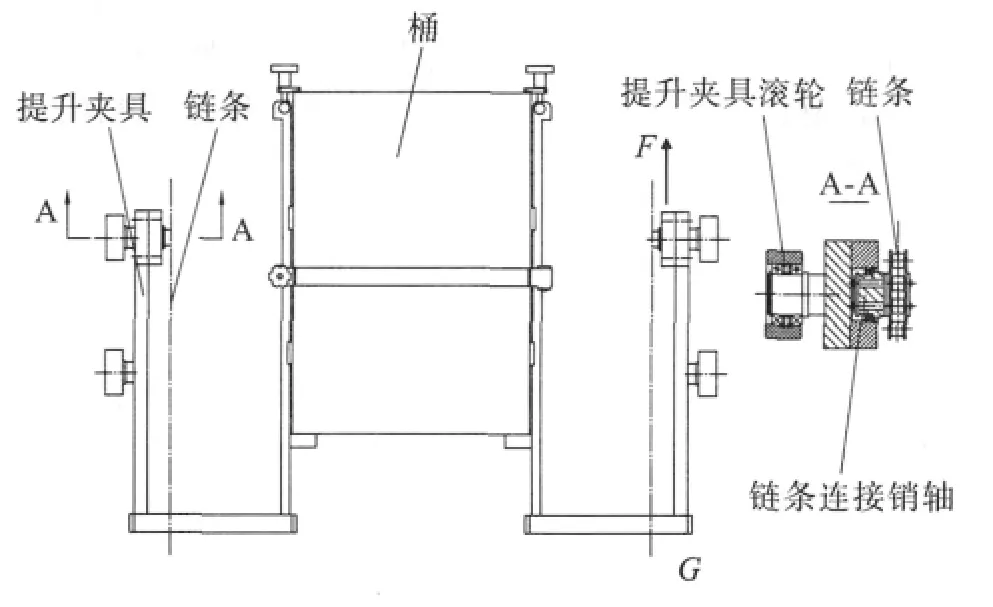

圆桶提升翻转机构的核心部件是提升夹具,提升夹具简图如图2所示,提升夹具两侧滚轮支撑板上4个滚轮在导向槽中滚动行走,每侧滚轮支撑板连接2个滚轮(2点组成一线)确保了在翻转过程中提升夹具始终同步而不会自行翻转,提升夹具在翻转过程中滚轮行走的导向槽转弯半径与传动链轮同心,传动链条与提升夹具的连接方式如图2中A-A剖视所示,通过长链节与提示夹具连接。在转弯翻转过程中存在的突出问题是由两个滚轮在导向槽中行走(两点确定一线)确定的弦与链条长链节上两销轴旋转确定的弦存在一定的角度差,在翻转的过程中相互间会互相较劲从而使链条在链轮转动时出现跳齿现象,同时加速链条与提升夹具相互连接的长链节得磨损,影响使用寿命,同时影响翻转过程的平稳性。为解决这个问题,在链条长链节与提升夹具连接处采用轴承连接,在翻转过程中连接提升夹具的长链节可在提升夹具中自由转动,确保翻转过程中两者保持同步[34]。

3 提升翻转机构受力分析

如图2所示,竖直提升状态下主要是桶及提升夹具的重力G(3 000 N)与链条拉力F,由于匀速提升处于平衡状态下G=2F,链条拉力F约为1 500 N;竖直提升时,提升夹具所受拉力即为链条拉力1 500 N,链条完全满足设计需求。

图2 竖直提升状态受力图

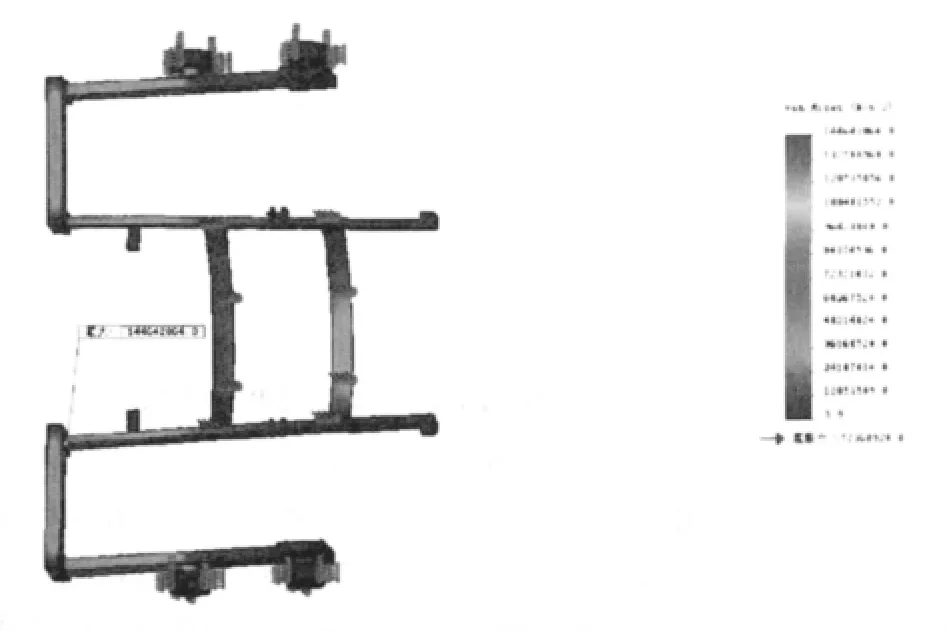

当提升翻转机构翻转90°时,提升夹具处于水平状态,此时提升夹具根部由于200 kg桶的重力所承受的弯矩是主要破坏力,为此对提升夹具处于水平状态进行有限元分析。在翻转90°提升夹具处于水平状态时,整个机构受力可以简化为图3所示,提升夹具中间两个护板受到桶重力2 000 N,此时提升夹具受力最大处位于提升夹具中间根部,最大应力为145 MPa,小于不锈钢的屈服极限172 MPa,满足设计要求[5]。

图3 提升夹具水平状态受力分析图

4 结语

目前,该提升翻转机构已经应用于实际中,对200 kg圆桶物料提升翻转180°1 000次试验没有出现任何问题,实践证明此种提升翻转机构可靠。

本文提出的此种新颖的提升翻转机构为提升翻转较重物品提供了一种思路,目前该机构已经申请专利。

[1]卢宗慧,徐星蕾,卢泓翰,等.堆垛机提升机构设计[J].制造业自动化,2011,33(5):129 ~130.

[2]徐灏等.机械设计手册[K].北京:机械工业出版社,2000.6(4):33-83.

[3]张海银,陆桂贤.自动灌装称量设备提升机构的新颖设计[J].包装与食品机械,2010,28(2):68~69.

[4]哈尔滨工业大学理论力学教研组.理论力学[M].北京:高等教育出版社,1997.42-50.

[5]单辉祖.材料力学[M].北京:高等教育出版社,1999.117-157.