粉末冶金双速液压阀盘的研制

李军利,张小洁,林育阳,高原

(1.陕西工业职业技术学院,陕西咸阳712000;2.陕西省机械研究院,陕西咸阳 712000)

0 引言

双速液压阀盘是液压马达部件中技术含量较高的零部件,广泛应用于工程机械、注塑机械、石油煤炭机械、渔业机械和农业机械等领域的液压马达中。由于双速液压马达高速和低速的扭矩特性优于普通液压马达,所以它的应用前景非常好。

采用粉末冶金技术来替代传统精密铸造工艺,可以实现无切削加工、节能、节材、无环境污染、成本低、高效的先进生产制造工艺。粉末冶金技术是采用成形和烧结工艺将金属粉末制成材料和制品的工艺技术,属于绿色环保的高新技术。粉末冶金双速液压阀盘产品形状复杂,在成型和后续加工中需要解决很多技术难题,因而,具有很高的开发和应用价值。

1 双速液压阀盘技术要求

1)测绘经过机械加工的精密铸造件—双速液压阀盘(设计原型),按照粉末冶金机械零件的成型特点,设计和绘制出粉末冶金双速液压阀盘产品图样,如图1所示。

图1 粉末冶金双速液压盘产品图样

2)按照粉末冶金机械零件制造要求,采用铁—铜—碳合金材料,经过热处理,达到产品使用要求。其主要技术指标如下:毛坯密度大于6.80g/cm3;热处理HRC30-46;产品形状尺寸符合图纸要求。

2 材料选择及成分配比

1)原材料选择

按照双速液压阀盘技术要求,主原材料可采用武钢还原铁粉或鞍钢雾化铁粉。作为还原铁粉其颗粒形状一般为不规则海绵状、易成型,缺点是毛坯密度不易提高;雾化铁粉颗粒形状一般为球状、成型性相对差,优点是毛坯密度可以提高。根据产品技术要求,成型性好,密度要求高。因此,采用-100目雾化铁粉。辅原材料铜粉:采用-325目电解铜粉,其颗粒形状为树枝状,有利于配料均匀和改善烧结性能。辅原材料石墨粉:采用胶体石墨,其基体显微组织明显优越天然磷片石墨。

成型剂采用粉末冶金制品生产过程中常用的-325目工业纯硬脂酸锌和工业用20#液压机油。

2)成分配比如表1所示。

表1 粉末冶金各种成分配比表

3 工艺设计与试验

3.1 压制成型工艺

a)成型模的设计

压坯的设计包括压坯形状设计、压坯的精度设计和密度设计。

形状设计必须考虑压坯形状是否适于压制成形,毛坯形状如图1。

压坯精度取决于制品的精度、硬度和制造工艺流程等因素。制品的精度要求越高,压模精度也越高,双速液压阀盘压模以阴模内孔为定位基准,上下模冲以阴模内孔定位;型芯以下模冲的内孔定位,阴模固定,其余零件可沿径向自动调心。上模冲与阴模的配合间隙0.02mm,其余零件配合间隙一般小于0.01mm。

压坯密度设计不仅影响产品物理机械性能,也影响压坯的成品率和生产效率。考虑产品品质、性能及成本,双速液压阀盘密度设计为大于6.80g/cm3:密度差设定为0.05g/cm。

b)成形模具设计计算

1)压模参数的选择

压缩比和装料比:

压缩比(K)是粉末松装体积和它的压坯体积之比,在数值上等于粉末的松装高度和压坯高度之比:

图2所示阀盘制品是多台压坯,在压制时为使各台阶部分的密度一致,同一压坯的各台阶部分的压缩比应相等,即:K=2.15

压坯的弹性后效:

压坯的弹性后效,分为径向和轴向两种,本制品实测计算弹性后效值为10%。

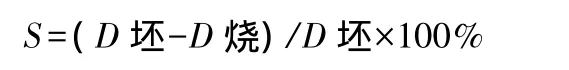

烧结收缩率:

烧结收缩率是压坯烧结后的收缩量与压坯烧结前尺寸之比。即:

本制品计算烧结收缩率为1.0%。

切削加工余量:

本制品上下端面的加工余量各为0.30~0.35mm,外圆的加工余量0.5mm。

2)压模零件尺寸计算

压坯高度计算如下:

总高度为:56mm;阴模装粉高度为:70mm。

阴模内径的计算:66.75×(1-10%+6%)=66.5

方形孔内、外径的计算:

37.275×(1-1%+0.6%)=37.12 取37.1

60.075×(1-1%+0.6%)=59.83 取59.80

渐开线花键盲孔尺寸的计算:

19.19×(1-1%+0.6%)=19.11 取19.10

模冲内外径的确定:内径按基轴制选正公差,外径按基孔制选负公差。

c)产品压制压力设计

压坯的承压面积:S=6.65×6.65×3.14/4=34.7CM2

压制压力计算:P=S×p=34.7×5=173.5t

d)压制成型

本制品压制工艺参数为:

工艺单重:492+0.5g;

压制压力:180~200t;

密度控制:6.75~6.85g/cm3;

高度控制:总高26.1±0.10;6个方孔深度:18.3±0.10;花键盲孔深:9.2±0.10。

e)毛坯、压机、模具照片

毛坯、压机、模具分别如图2、图3、图4所示。

图2 毛坯

图3 压机

图4 成型模具

3.2 烧结工艺

1)要保证产品技术要求和对应机械性能要求,烧结工艺:在保护气氛为分解氨的网带烧结连续炉中烧结。烧结工艺参数为:预烧区温度900℃,烧结区温度1150℃,预冷区温度950℃,网带速度85mm/min。

烧结检测结果:①化学成分符合要求;②烧结硬度平均值HRB45-55;③烧结后密度平均值大于6.9g/cm3。

3.3 零件加工工装(图5,图6)

图5 机械加工工装

图6 成品图

3.4 热处理及精磨削工艺

1)经过进口奥地利厢式多用炉进行C-N共渗热处理。工艺如下:

① 在900℃,C-N共渗6h,160℃回火2h;② 渗层深度:3mm;③表面硬度控制:HRC42~HRC48。

2)双面精磨工艺:经过热处理的零件,通过端面磨床对两个需要精磨的端面进行粗磨。留得精磨余量0.03~0.05mm。采用双面精磨磨床保证零件平行度和平面度。

3.5 产品生产工艺流程

原材料—配料—成型—烧结—整形—机加工—热处理—检验—包装。

4 技术创新及先进性

1)采用“成型—烧结—机械加工—热处理—精磨削”粉末冶金制造工艺技术满足了粉末冶金双速液压阀盘产品的尺寸、性能和品质要求。

2)成功设计和制造了结构稳定、合理、生产效率高的成型模具。

3)成功设计和制造了机械加工工装和检测工具,保证了最终产品要求。

5 结论

1)粉末冶金双速液压阀盘的研制过程是成功的。试制的产品性能完全满足用户要求。

2)粉末冶金双速液压阀盘生产过程是多技术工艺的有机结合。在粉末成型、烧结、机加工、热处理和精密磨削等方面,使用的工装和设备配置合理,产品性能稳定。

3)粉末冶金双速液压阀盘经过台架试验和装机实际使用,表现出优良的性能:流量、压力、转速合格,内卸小、噪音小、扭矩大、耐磨损、性能稳定、使用寿命长。

4)粉末冶金双速液压阀盘具有广阔的市场发展前景,该产品的研制成功和产业化必将带来很好的经济效益和社会效益。

5)在研制和试生产过程中,个别工序和环节仍存在人为操作和工装设备不到位现象,技术需要继续完善和改进。

[1]王望予主编.汽车设计[M].北京:机械工业出版社,2004.

[2]徐润泽主编.粉末冶金结构材料学[M].长沙:中南工业大学出版社,1999.

[3]韩风麟主编.粉末冶金模具模架实用手册[M].北京:冶金工业出版社,1998.

[4]张华诚主编.粉末冶金实用工艺学[M].北京:冶金工业出版社,2004.