起动机保险器的开发与应用

吴子乔,赵 辉

(1.广西玉柴机器股份有限公司,2中国电子科技集团公司第四十研究所)

1 引言

内燃机的起动分为电力起动和非电力起动两大类,本文仅探讨电力起动问题。目前,内燃机起动电机多采用直驱式,但直驱式起动机比较笨重且起动时故障率较高。因此,内燃机起动电机由直驱式向减速式发展过渡已成为整个行业的大趋势。减速起动电机相比于直驱式起动电机有小巧轻便、节省材料、有优良的起动性能和较低的故障率等特点。但由此带来的问题也是明显的:减速式起动电机因为体积重量减小后,热容量大幅度降低从而导致的过热问题,电枢转速大幅度提高后的耐超速能力因工艺、材料等原因而受到的限制问题,以及起动机啮合时打齿问题。

以美国某品牌电机为例,直驱电机41MT的重量为22.7Kg,而减速电机38MT的重量仅10Kg。

目前,为解决起动机的啮合时打齿难题,提高啮合可靠性,减速起动机有向两级缓啮合式方向发展的趋势,但这种技术普遍要求自带起动继电器。

2 起动机的功能特点、国内使用情况及外部环境

起动机的功能是将蓄电池电能转化为机械能,把内燃机从静止状态拖动到自行稳定运行,此后即退出工作。

起动机的工作电压一般为12Vdc或24Vdc制,其起动功率高达数千瓦。因此,耗电都在数百安培至千安培级别。起动机的设计效率最高点一般在60%~68%,工作时的发热功率也高达数千瓦,受限于车辆的空间和自重要求,起动机的体积和重量通常只有常规电机的1/5左右,因此发热是极快的;

由起动机的上述特点决定了起动机只能是短时工作制。行业标准规定工作时间5S。最长30S,间歇30S…。

2.1 起动机的国内使用状况

目前,起动机的主要生产厂家在国内使用的情况介绍如下:

☆国内某合资品牌起动机,客户主要集中在城市公交或旅游大巴上,其配套起动机的故障率一直较低;

☆国内某起动机配套特定工程机械的减速电机故障率大大低于其他类型客户;

☆德国某起动机配套国内各发动机厂,故障率惊人,逐渐淡出了国内市场;

☆美国某起动机配套国内某发动机的故障率远高于北美市场。

2.2 国内起动机应用的外部环境

在国内,部分高端的工程车辆和客车,其配套的相关电器件如点火锁起动继电器等质量相对较稳定,并且为提高使用安全性,有些车辆 (如宇通)的豪华大巴车还配备了起动保护电路。

但是,大量的低端车辆如农用车、简易的工程车等,其配套的相关电器件质量极不稳定,包括工艺布线设计不合理,更没有考虑起动保护措施。

因此,可以得出结论是:车辆状况好的配套起动机故障率就低,反之就高。目前,国内绝大部分车辆的起动机故障率居高不下。

3 导致起动机失效的各种原因和机理

导致起动机失效的原因很多,下面列举一些常见的原因和失效机理。图1给出比较常见的错误操作:

☆滥起动-操作者人为的操作失误造成;

☆长时拖动-进行发动机燃油系统排气、气门调整操作,发动机不点火故障时发生;

☆拖车行驶-车辆下线,发动机故障发生后车辆的移动操作;

☆过载起动-配置公路车辆用的起动机使用在带有附加液压系统的工程机械设备,尤其是液压系统液压油在低温环境下油脂变化的影响;

☆长时超越-操作人员人为操作技能差异;

☆点火锁卡滞;

☆起动继电器不断电;

☆外接负载连接到起动机电磁开关控制端,造成电磁开关电磁不平衡,致使开关不易断电;

☆行驶中误起动-操作者误操作;

☆起动继电器安装方位错误在振动条件下触点闭合;

☆使用的起动继电器不适合为车辆应用;

☆控制线路短路,在起动机之外接通了电源。

4 起动机最主要的几种失效模式

目前的起动机的失效模式主要有以下几种:☆换向器超速甩排飞散35%;

☆电枢及定子线圈过热烧毁25%;

☆单向器失效20%;

☆开关线圈烧毁5%;

☆其他 (如各类机械磨损或断线等)15%。

这里需要特别指出,在以上故障分析中,对于带继电器的两级啮合式起动机,继续解剖继电器,其线圈烧糊的比例高达70%,如图2所示。

图2 通电时常与线圈发糊程度的关系图片

5 应对措施

5.1 起动机的过载和超速能力状况

为了尽量降低起动机使用时的故障率,适应用户的过度使用情况,起动机厂家在设计起动机时都留有足够的富裕度。但是,由于热容量的问题,减速起动电机的富裕度相比直驱起动电机的富裕度是下降的。

以美国某起动机为例:700A重载冷启动30S的循环试验,对于直驱起动机41MT可以轻松超过7次,而减速起动机38MT仅能通过3~5次就烧毁了。

以国内某起动机为例:发动机1500rpm超越试验,QD2618直驱起动机对阵QDJ2762,前者可持续15min以上,而后者仅能维持5min左右。

因此,有用户抱怨说现在的减速起动机还没有原先的老式起动机耐用,就是这个原因。但与上述行业标准相比其富裕度也是相当大的。

5.2 起动机的各种保护措施

☆车辆厂--加装各种形式的保护电路。其中,最为经典的是英国某公司最早提出的由发电机中心点引出信号以控制一个常闭触点的继电器。发动机着车后,继电器断电,切断点火回路,如图3所示。

图3 发电机中性点并接常闭触点继电器

当然还有很多其他类似的继电器保护线路都是利用发动机着车后的各种信号来控制切断起动机的点火回路。

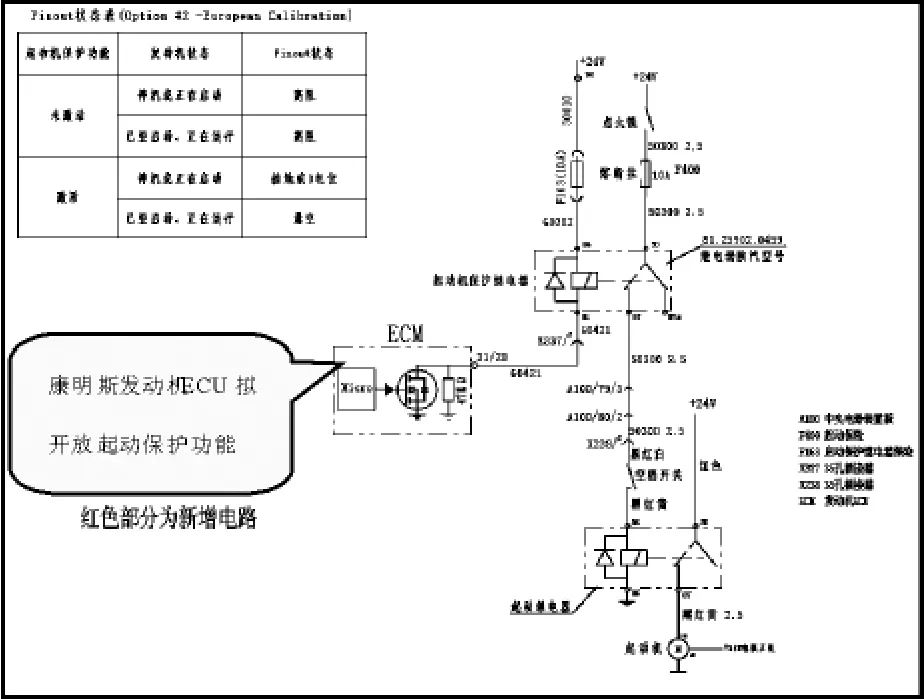

☆发动机厂或车辆厂的ECU--激活原有的点火控制功能,外加相应的保护继电器。如某发动机厂增加的保护电路,如图4所示。

图4 某一发动机继电器保护线路

☆起动机厂自带保护措施--热保护。如美国某公司的起动机;

☆起动机厂自带保护电路--电子保护。

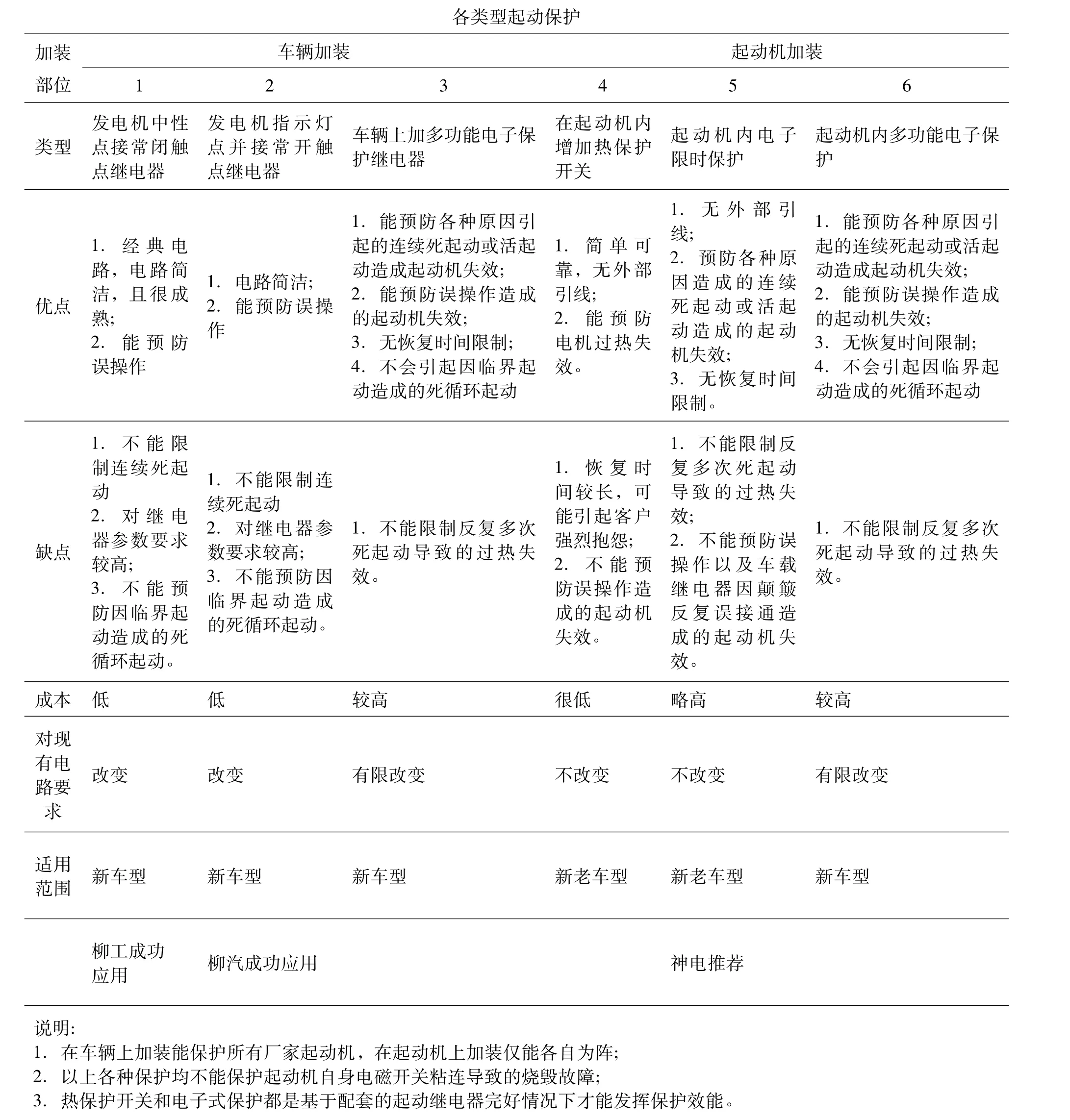

以及各类形式的保护方案,综合比较优缺点如表1所示。

表1 各类保护方案优缺点综合比较

6 模拟实验结果及最适合的起动保护形式

6.1 模拟实验结果

通过继电器线圈发糊程度与通电时长的比对情况看,反推实际烧糊的线圈至少连续通电在5min以上,我们不难理解,起动机其他部位会因当时发动机的状态而导致各种不同的失效后果。

根据模拟试验和市场调研的结果我们得出的结论是:至少60%以上的起动机失效是由于点火锁或点火继电器等前端相关器件没有及时断电造成的。我们归纳为单次起动时间超长后导致的失效。

6.2 最适合需要的起动保护形势

针对此种现象,我们认为仅在起动机上加装限时起动保护器就可以达到较好的保护效果。因此,我们推出了仅有限时功能的起动保护器,限时时间为20~30S。

7 限时保护器的特点及加装前后的效果对比

7.1 限时保护器的特点

该限时型的起动保护器有如下几大优点:

⑴主动限时保护。遇到单次长时间起动操作,保护器可在20~30S(可调整)内自动断开继电器电源;

⑵正常的短时起动操作与未加装保护器时无异;

⑶再次起动无时间间隔限制,多次起动也无次数限制,因此可满足紧急情况下必须的起动需求;

⑷接线方便,外观无变化。因保护器仅仅是串接在继电器线圈的搭铁端,是起动机厂家内部的改变。对于用户而言,原接线方式没有任何改变。

该限时型的起动保护器结构简单,性能可靠,安装使用方便,成本相对较低,所以一经推出,即受到广大整车用户和终端客户的普遍欢迎。

虽然仅仅只有简单的限制单次起动时间的保护作用,但对于大多数烧毁或超速甩排等失效模式系由起动回路未及时断电这一引发因素而言,这个功能已经足够起到防火墙的作用了。

7.2 加装限时型起动保护的效果对比

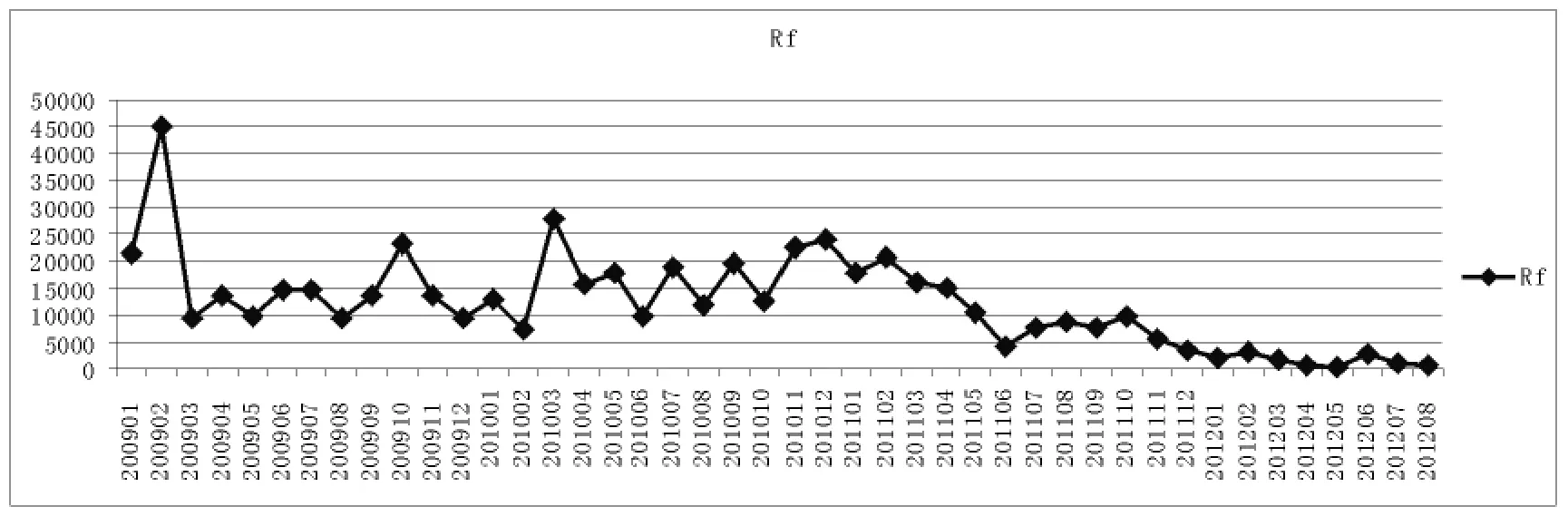

2011年9月,玉柴选择了一款质量相对稳定的B7617-3708100起动机作为试点。跟踪统计结果如图5。

以2011年9月为界,此前32个月的综合故障率为12474ppm,而此后至今的综合故障率将为了6084ppm,降低了一半多。

图5 B7617-3708100起动机跟踪统计结果

8 结束语

本文介绍了起动机的功能特点、国内使用情况及外部环境,起动机失效及解决措施,限时保护器的特点及加装前后的效果对比,得出起动机加装起动保险器的必要性,经一段时间使用,加装限时保护器的起动机故障率明显降低。

[1]吴子乔、孔令鑫、赵辉.限时保护器在内燃机电起动中的应用[M].机电元件,2012.2

[2]查小净、李俊、吴东盛.起动机直接温控的过热保护电路设计[J].制造业自动化,2011.5

[3]高雪峰.汽车起动机[J].汽车知识,2003.5

[4]边焕鹤.汽车电器与电子设备[M].北京:人们交通出版社,2006.

[5]QC/T 413-2002,汽车电气设备基本技术条件