内置转子换热管旋流部分的数值模拟

蒋 晨,丁玉梅,张 震,关昌峰,阎 华,杨卫民

(北京化工大学机电工程学院,北京 100029)

高黏性流体的换热在工业应用中十分普遍。高黏性流体的强化传热有其自身的特点。从强化传热的观点看,希望流体处于紊流状态,但高黏性流体的黏度导致紊流状态较难实现。高黏度流体流动时易保持层流状态的特性致使其与传热面间的表面传热系数较低、传热不均匀,不利于工艺过程的进行和设备换热能力的提高。对高黏度物料的强化传热研究,已引起工艺过程的重视并得到了迅速的发展[1]。黏性流体的强化传热在以往的研究中根据具体情况主要从以下几个方面着手:①扩展换热表面;②破坏介质的流动边界层,使其尽早地达到紊流状态,成为紊流换热,或者使其紊流边界层内的涡流在不断消失的同时,也不断地产生,以达到强化传热的目的;③加强管内主流流体和壁面附近流体的混合。高黏性流体层流换热的强化必须使流体产生强烈的径向运动以加强流体整体的混合才能产生好的效果。文献[2-3]分析了高黏度油加热和冷却的情况,均认为对于高黏度流体不宜采用螺旋槽管,而推荐采用管内插入物的强化传热方式。管内插入物强化传热主要是利用金属片或金属丝等使流体产生径向流动,加强流体混合,降低了主流的速度梯度,使边界层厚度减小,促进管内流体的速度分布和温度分布的均匀化,使管壁附近层流底层的温度梯度上升,同时也可以降低管内流体由层流向湍流过度的临界雷诺数,从而提高黏性流体与换热壁面间的换热[4]。

本研究的内置组合转子也属于管内插入物,之前对它进行了很多实验和模拟研究,但是模拟研究大部分都是以水为工质[5-6]。本文作者以高黏度流体60%甘油为工质,通过数值模拟研究了内置组合转子支撑的光滑管的传热和流阻特性,并进一步讨论了强化传热的方法,为置换类强化传热方法在高黏度流体强化传热的工业应用方面提供了有效的参考和理论支持。

1 计算模型及计算方法

1.1 计算模型的建立

为了验证模拟方法的准确性,用Gambit软件建立装有组合转子的换热管模型,将模拟结果与实验结果进行对比。由于主要分析管程内流体的传热特性和阻力特性,考虑到计算机计算能力和运算时间,选取5个转子组成转子串,管长210 mm,管程内径24 mm,壳程内径为50 mm,内置转子外径为22 mm,导程为200 mm。计算模型如图1所示。

为了分析每个洁能芯转子对流体的扰流作用的影响距离,并对比转子在换热管内间隔排列和无间隔排列时管内流体的传热和阻力特性,采用本文实验验证过的模拟方法对只在入口处加入一个螺旋两叶片转子的换热管以及内置有无间隔排列的换热管分别进行了数值模拟研究。为了结果的准确性,将模型的管长定为400 mm;无间隔排列时,转子数为11;转子间隔排列时,根据分析结果,转子间隔定为140 mm,转子个数为3个。计算模型如图2~图4所示。

1.2 边界条件设置

为了便于分析,在对管内传热性能进行数值模拟时,做出以下合理假设[7-8]:①流动介质为不可压缩流体;②管内传热和流动均已充分发展;③忽略重力影响;④不考虑洁能芯转子引起的传热面积增加。采用FLUENT软件对内置组合转子换热管和光管分别进行三维稳态求解。将模型导入 FLUENT中,流体流动的湍流模型选取RNGk-ε模型,该模型对瞬变流和流行弯曲影响有较强的预报能力,采用强化壁面模型(enhanced wall treatment)对壁面进行处理。进出口边界分别为速度进口与压力出口,洁能芯转子为无滑移绝热边界。速度与压力耦合采用 SIMPLEC算法,压力离散为 Standard,其它变量方程均采用二阶迎风格式离散,整个区域连续性方程的残差控制在10−4以下,其它物理量的残差控制在10−6以下。网格划分采用分体网格(有转子区域采用四面体,无转子区域采用六面体),对近壁处进行网格加密[9]。

1.3 网格独立性检查

为了得到网格独立的解,采用不同尺寸的网格进行初步计算,图5给出了管内插入5个螺旋两叶片转子时的考核情况,综合考虑计算精度和硬件配置的实际情况,本文的网格数为132.5万个。

1.4 物性参数

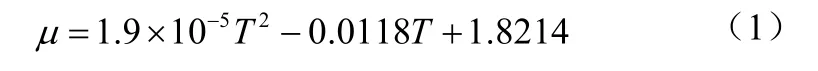

本研究工质60%甘油的密度、比热容、热导率随温度的变化不大,故定为常数,而黏度(μ)随温度(T)变化程度比较大,为了修正物性对传热性能的影响,采用多项式[10]拟合60%甘油黏度随温度的变化,其黏度拟合公式如式(1)。

2 计算结果及对比分析

2.1 实验验证

为了验证模拟方法的准确性,对现有螺旋两叶片转子进行了实验研究。换热管的有效换热长度为2 m,内管尺寸为25 mm×0.5 mm,介质为60%甘油,温度在20 ℃左右,流量在1.8~4 m3/h范围内变化,变化幅度为(0.2±0.02) m3/h;外管尺寸为 57 mm×3.5 mm,介质为热水,温度为(56±0.5) ℃,流量为(3.5±0.2) m3/h。

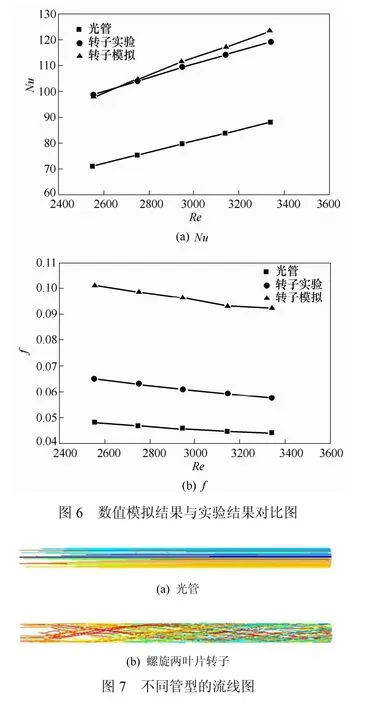

将螺旋两叶片转子的实验结果与数值模拟结果进行比较,如图6所示。在所研究雷诺数范围内,努赛尔数(Nu)和阻力系数(f)的模拟结果和实验结果趋势相同,Nu的模拟值与实验值间最大偏差为3.38%;f的模拟值与实验值间最大偏差为37.55%。

由图6可知,Nu和f的模拟结果的变化趋势与实验结果一致。其中,Nu的误差较小,但f的误差偏大,主要归因于:①数值模拟过程中,转子在管内以相同的转速稳定旋转,而实验中各转子的转速有一定的差别,沿管子轴向方向转子转速依次降低;②模拟中所用的转子转速是通过计算所得,结果与实际的转速会有一定偏差;③实验装置管长为2 m,而模拟时考虑到计算机计算能力和运算时间,所用模型长度仅为 210 mm,流体黏度对传热及阻力特性的影响程度与管长有关;④建模时模型的入口段比实验中要短,数值模型入口处流体的湍动程度较高;⑤模拟中假设入口段流体完全发展,而实验中入口段流体并非完全发展。

2.2 转子的旋流特性分析

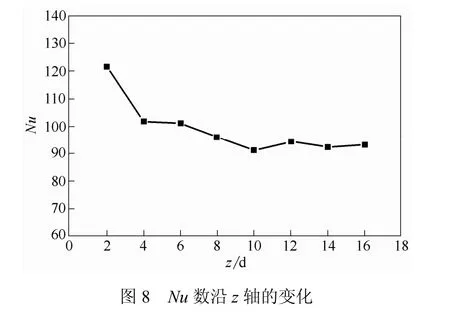

图7为光管和内置一个螺旋两叶片转子的换热管的流线图,可以看出,光管的流线平行于管壁,对管壁没有冲刷作用,流体也没有置换;内置转子的换热管在加入转子之后的一段距离内流线呈螺旋形冲刷管壁,一段距离之后,流线和光管中一样,平行于管壁。图8为内置一个螺旋两叶片转子的换热管内的Nu数沿轴向的变化情况。由图8可见,Nu数沿z轴方向逐渐减小,在有转子处,Nu数有显著的提高;流体离开转子一段距离内,继续保持螺旋流动,但螺旋程度逐渐衰减,此时Nu数也逐渐减小;在z轴方向约8倍管径位置下游,旋流基本衰减结束,此时Nu数基本保持不变。

2.3 转子间隔对强化管传热及阻力特性的影响

由之前的分析可知,每个洁能芯转子对流体的扰流作用都有一个衰减的过程,这样就没有必要将转子紧密的排列在一起,只要在转子的衰减作用快结束的位置排列下一个转子即可,这样既能减少转子带来的阻力,有不会对传热性能造成太大影响。

本研究将每个转子以间隔140 mm的方式排列起来,对这种排列方式进行了数值模拟分析,并将此结果与无间隔排列的转子的传热及阻力特性进行了对比。图9为内置有无间隔排列转子的换热管内部Nu和f的对比图。为了综合比较管内的阻力特性和传热特性,引入了综合评价指标PEC,见式(2)[11-13]。

其中,Nu和f分别为内置转子换热管的努赛尔数和阻力系数;Nu0和f0分别为光管中的努赛尔数和阻力系数。图10为内置有无间隔排列转子的换热管PEC值的对比图。

由图 9(a)可以看出,转子无间隔排列,换热管的Nu数是转子间隔排列时的1.073~1.078倍,略大于转子间隔的排列方式;由图9(b)可以看出,内置无间隔排列转子的换热管的f明显高于内置有间隔排列转子的换热管的f,高出61.76%~62.01%。因为相同长度的换热管,若转子间隔排列,则需要插入的转子数量便会减少,转子引起的扰流程度自然有所降低,但是由转子带来的阻力也会减少。由图10可知,无论转子有无间隔排列,换热管的PEC值都大于 1,说明插入转子后换热管的性能较光管得到加强。内置有间隔排列转子的换热管的PEC值明显高于内置无间隔排列转子的换热管,前者是后者的1.099~1.106倍,即转子有间隔的排列方式更有利于强化传热。

2.4 数值模型典型截面分析

为了对比转子的这两种排列方式在管内强化传热程度的区别,在同一管程入口流量1.8 m3/h下,分别截取管内内置这两种排列方式转子以及光管模型中z=−100截面的场协同角云图和纵向涡量云图,如图11、图12所示。

由图11可见,管子中间部分流体的速度场与温度场之间协同性较好。光管中,流体越接近管壁,场协同角越大,即速度场与温度场之间协同性越差;但是若管内插入转子,由图 11(a)和图 11(b)可见,协同性较差的区域面积明显减少,且近壁处的流体的速度场与温度场的协同性能获得不同程度的改善,说明内置间隔排列转子的换热管在z=−100截面处虽然没有转子,但是近壁处流体所受的上一转子的影响并没有完全消失;图11(a)的近壁区的协同性较好的区域比图11(b)小,说明转子对流体边界层的干扰作用有衰减。

由图12可见,内置转子的换热管内纵向涡由中心向边缘逐渐减弱,而光管内的纵向涡强度分布比较均匀,但是和内置转子的换热管相比其纵向涡量较弱;内置无间隔排列转子的换热管与内置无间隔排列转子的换热管相比,在z=−100截面上的较强纵向涡量的区域面积前者较大。这些与之前的分析结果是相符的。

3 结 论

(1)换热管内流体为 60%甘油时,加入转子后,流体置换作用明显,并且对管壁有一定的冲刷作用,这样可以大大减薄边界层,强化流体传热。

(2)内置转子的换热管内流体在有转子处呈螺旋流动;流体离开转子一段距离内,继续保持螺旋流动,但螺旋程度逐渐衰减;在一定距离后旋流基本衰减结束。

(3)长度相同的换热管,转子无间隔排列,换热管的Nu数是转子间隔排列时的1.073~1.078倍;但是内置无间隔紧密排列的转子的换热管的f则比内置间隔排列的转子的换热管的f高出 61.76%~62.01%,内置间隔排列的转子的换热管的PEC值高于内置无间隔紧密排列的转子的换热管,可见,转子的间隔排列方式更有利于提高换热管的综合传热性能。

[1]史良文,查正清,李卫东.高黏度物料的强化传热技术[J].矿冶,1997,6(2):17-20.

[2]蔡锡琮,徐传福.目前电站燃油加热器的应用与分析[J].电站辅机,1994(2-3):52-53.

[3]张世涌.管式冷油器结构型式的探讨[J].电站辅机,1994(2-3):45-49.

[4]栾志坚.新型板式换热器内高黏性流体传热与流动特性研究[D].山东:山东大学,2009.

[5]Zhang Zhen,Yang Weimin,Guan Changfeng,et al.Heat transfer and friction characteristics of turbulent flow through plain tube inserted with rotor-assembled strands[J].Experimental Thermal and Fluid Science,2012,38:33-39.

[6]彭威,关昌峰,张震,等.不同倾角螺旋叶片转子综合传热性能数值模拟[J].化工进展,2012,31(11):2406-2410.

[7]马小晶,胡申华,闫亚岭.波节管强化传热的三维数值模拟分析研究[J].水力发电,2012,38(1):87-90.

[8]俞接成,杜晓萌.波纹管层流传热与流动的三维数值模拟[J].北京石油化工学院学报,2011,19(4):11-16.

[9]洪宇翔,邓先和,张连山.管间高黏度流体的有效传热温差缓变特性[J].化工学报,2012,63(2):441-447.

[10]Kumar Vimal,Gupta Pooja,Nigam K D P.Fluid flow and heat transfer in curved tubes with emperature-dependent properties[J].Industrial and Engineering Chemistry Research,2007,46:3226-3236.

[11]Webb R L.Performance evaluation criteria for use of enhanced heat transfer surfaces in heat exchanger design[J].International Journal of Heat and Mass Transfer,1981,24:715-720.

[12]曹振恒,闫红文,刘树繁,等.多面折流片用于管式换热器内的强化传热性能[J].化工进展,2009,28(s1):361-364.

[13]Zimparov Ventsislav.Enhancement of heat transfer by a combination of a single-start spirally corrugated tubes with a twisted tape[J].Experimental Thermal and Fluid Science,2002,25(7):535-546.