3M6320外圆精研机万向传动链改造

姚永洁,钱德丽,梁 斌

(1.哈尔滨轴承集团公司 行政管理部,黑龙江 哈尔滨 150036;2.哈尔滨哈轴精密轴承制造有限公司,黑龙江 哈尔滨150036;3.威海技师学院,山东 威海 264300)

1 前言

在精密轴承套圈生产过程中,其外圆精研工序质量对后工序质量及生产进度都起到重要作用。我单位的外圆精研机在生产过程中万向传动部件经常损坏,因部件不规则的传动所产生的不平稳转动及振动,在很大程度上影响了套圈的加工质量,特别是该部分的频繁损坏使设备不能可靠地保证生产的正常进行。通过探索改造,解决了上述问题,从而使外研机能更好地发挥作用。

2 外圆精研机工作原理

如图1 所示,该精研机是通过一对表面呈单叶双曲面的辊杠在同步同向旋转时驱使架在两杠之间的工件旋转并轴向贯穿移动,与此同时,设置在工件正上方的四块油石在调定的压力下压研旋转轴向移动的工件表面,从而改善工件的外圆表面。

图1 3M6320外圆精研机工作原理示意图

3 万向传动部件改进前情况

外圆精研机传动链如下∶

由于该机加工各种直径套圈,须调配两辊杠间的平行距离,很多情况下两辊杠的间距远大于减速器两输出轴的间距,因此加大了辊杠轴心线与减速器轴心线的偏离度,由此也就加重了此段传动的负载,见图2 所示。

图2 改进前传动部件分布图

当辊杠按被加工套圈外径调定好位置后,件7的轴线与辊杠(或减速器)轴线成α角,为使辊杠在力f1的作用下旋转,需件8(减速器叉)施出f1/cosα大小的力,f2>f1,而在件6(花键套叉)和件8(辊杠叉)的传递中,为使件7在f2的作用下旋转,件8须施出f2/cosα大小的力,即f3远大于f1,且其差值随α的增加而增加。由此得出在件7和件8的传递环节上,在设计中应在结构和材料上重点加强。此外,件6与件7存在着二者间的轴向滑动,但其工作环境难以保证二者间的良好滑动,这也加大了f1和f3的作用。

因辊杠至减速器的空间较小,无法在原结构基础上加大零件尺寸以增加强度,且从原材料来源的便利性、经济性及加工性考虑,也很难用更好的原材料代替原件所用的45#钢,故只能在改善结构上想办法。

4 万向传动部分的改造

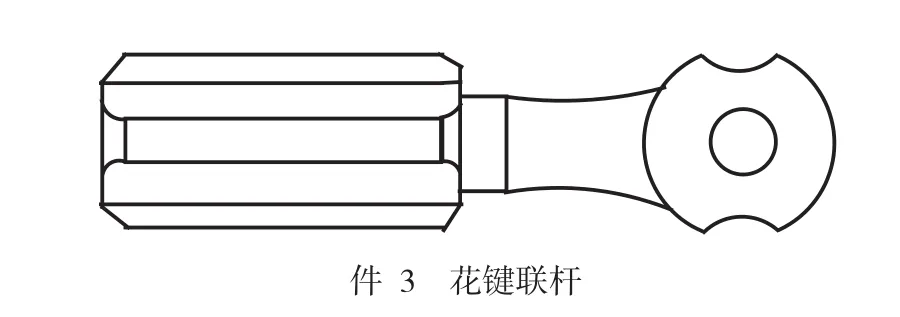

经反复研究,最终决定采用汽车万向节(此件外购,费用约为50~60元/套)并考虑其结合尺寸及实际空间,配合制作相应的少量零件,形成了万向传动链,结构见图3 所示,制作的少量零件见图4 所示。

图3 改进后万向传动链布局

图4 万向传动链改进后增加的零件

其中,件3和件4为四点球面与R面接触,因此在与辊杠成一定角度的情况下旋转并保持平稳结合,同时两件之间的 4 个钢球使件 2 在件1 中做平稳的轴向移动,从而保证了传动的平稳性。此外,将件 1 和件 2 进行了正火处理,使材料的耐挤压强度、冲击韧性和抗疲劳强度等机械性能都有所提高。采用汽车万向节代替原万向节的益处在于汽车万向节无论从灵活性、经济性还是承载能力来说均比原万向节好得多。

此外,从图2 中可看出,万向传动部分改前单侧有8个零件,而改后仅有4件(汽车万向节总成算一件),且汽车万向节几乎不坏,这就使得改进后的组装量和维修量大大降低。

5 万向节传动部分改前改后经济性比较

改造前每套零件费用800元,使用周期约2周,每次更换时间约8h;

改造后每套零件费用约500元,现已使用10个月,经检验未发现明显磨损,每次更换时间约2h。

除此之外,因该段传动的平稳性得到提高,使所加工的套圈质量稳定。

6 结束语

通过对万向传动部分的改造,使该部分能以可靠地工作保证设备的正常开动,且通过此次改造使日后的设备维修节省大量资金和维护时间,并以稳定的传动使被加工件的质量有所提高。