某型飞机舱门装配不协调原因分析与改进

袁少力

(中航工业洪都,江西南昌330024)

0 引言

前、中舱门装配不协调是某型教练机自生产以来一直存在的问题。该机前、中舱门为W状结构件,后机身为M状大开口结构,后机身、舱门下架后,均存在一定的变形。装配时,前舱门有5把前插销锁与机身30框的锁座对接,又与机身左、右下大梁各有3把钩锁连接;中舱门左、右舱门梁上各有3把钩锁与机身左、右下大梁上对应的锁环对接,1横隔板上的4个销锁座孔与前舱门的后插销锁对接,3横隔板上的4把销锁与36框上孔对接,装配时均存在部分插销插不到锁座,部分钩锁钩不到锁环的现象。为解决前、中舱门装配不协调问题,开展前、中舱门装配研究,围绕零件成形模具数字化协调、装配工装交点、外形卡板数字化协调、前舱门、中舱门装配工艺优化三方面进行研究,提高前、中舱门装配质量。

1 前、中舱门装配的工艺过程

1.1 结构特点

前舱门安装在后机身下部前方,可拆卸。前舱门纵向构件主要有舱门梁、纵隔板、型材等,横向主要构件有横隔板等,连接件有钩锁、销锁以及接头。中舱门结构与前舱门相似,位于后机身下部后方,也可拆卸。纵向构件主要有舱门梁、纵隔板、型材等,横向主要构件有横隔板等,连接件有钩锁、销锁、销锁座和插销座。

1.2 装配顺序

1.2.1 前舱门装配顺序

前舱门装配流程:前舱门蒙皮定位—舱门梁定位—1~5横隔板定位—前插销座定位—后插销座定位—钩形锁固定座定位—插销座定位—纵隔板定位铆接。

1.2.2 中舱门装配顺序

中舱门装配流程:中舱门蒙皮定位—舱门梁定位—1~3横隔板定位—插销锁座定位—销锁座定位—钩型锁座定位—插销座定位—纵隔板定位。

1.3 装配主要技术要求

蒙皮的定位直接影响到舱门的外形准确度,蒙皮的装配主要靠卡板定位,卡板夹紧。前、中舱门的舱门梁、横隔板、纵隔板的定位也非常重要,梁与隔板之间的相对位置直接决定了整个舱门骨架装配的外形尺寸,靠型架上的定位器定位并夹紧,插销锁座、钩形锁座用定位器固定,完成骨架装配。

前舱门、中舱门交点多,装配协调技术要求高,不仅要保证隔板、舱门梁的精确定位,还要保证销锁、钩锁交点孔位置及同轴度以及骨架与蒙皮的外形要求,在机身后段配装不仅要保证交点正确要求,还要保证前舱门、中舱门、机身后段对缝间隙及阶差要求,发动机舱门需拆装灵活,舱门插销锁无卡死现象。

2 前、中舱门装配不协调原因分析

针对舱门在机身后段装配存在的问题,着手从顶层文件、工艺方案、工艺指令进行问题查找,一直跟踪现场整个舱门实际装配的过程,找出了影响舱门装配质量的主要原因,具体如下:

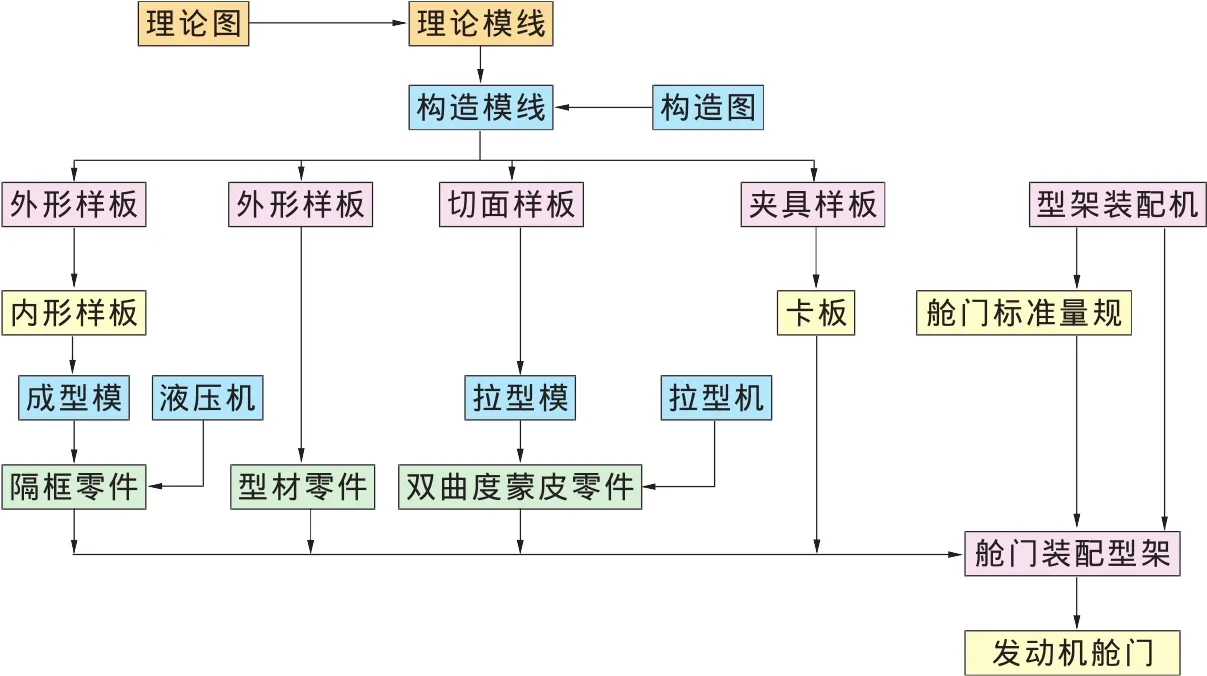

1)试造时前舱门、中舱门的制造和装配均采用模拟量传递的协调方式,其协调路线如图1所示。

图1 前、中舱门协调路线

(1)前舱门蒙皮、中舱门蒙皮成型模具采用模线样板制造,模拟量的传递影响了零件的制造精度。

(2)舱门梁、隔板成型模具采用模线样板制造,模拟量的传递影响了零件的制造精度。

(3)前、中舱门量规交点采用型机安装,安装精度低。

(4)舱门接头定位器采用型机安装,影响舱门接头定位器安装的安装精度。

2)前舱门、中舱门在型架上是采取以骨架为基准的工艺定位方法,误差累积是从骨架传至蒙皮,会影响蒙皮的外形。

3)前、中舱门为W状开口结构,结构刚性差,在舱门装配型架上铆接完成后,存在一定的变形。

4)后机身为M状大开口结构,结构刚性差,在后机身装配型架铆接完成后及安装其他部件(垂尾、平尾、发动机等)时,存在一定的变形。

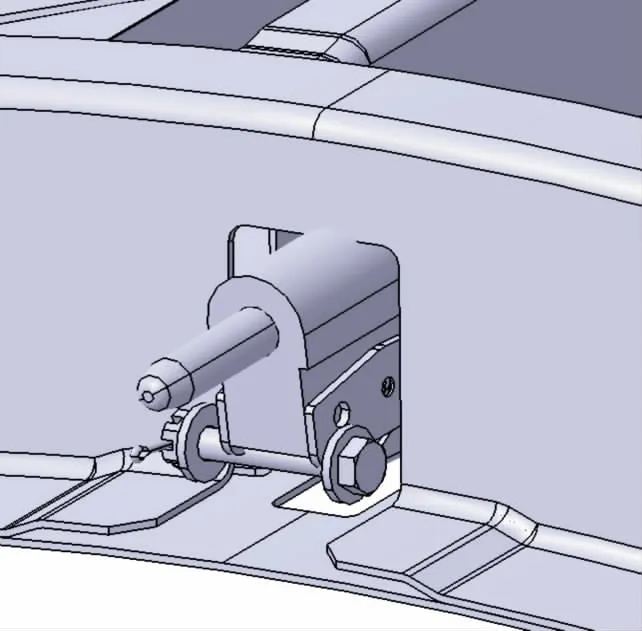

5)舱门钩锁位置没有控制好,钩锁与隔板对齐,隔板靠卡板定位,卡板位置不正确,见图2。

6)前、中舱门对缝难控制,受结构限制,需要加大设计补偿。

图2 钩形锁固定座的定位

7)飞机飞行前状态是靠起落架支撑,后机身相对地面位置较低,装舱门时工人师傅必须蹲着,由四个人扶住舱门,缓缓安装,舱门安装受工作空间限制,安装前舱门时首先要将前舱门口盖对好发电机通风罩及燃油排气口,燃油排气口是固定的,还带有一个角度,安装时舱门要倾斜一个角度,对好后才能进行舱门的安装。

8)前、中舱门中间的销座孔错位,快卸销装不上,分析其原因主要是中下大梁刚性不够,装配后,手握住才能将其轻轻移动,其次舱门也有变形,造成销座不同心,快卸销装不上。

3 工艺措施

针对上述存在的问题,经过分析研究,采取了以下措施。

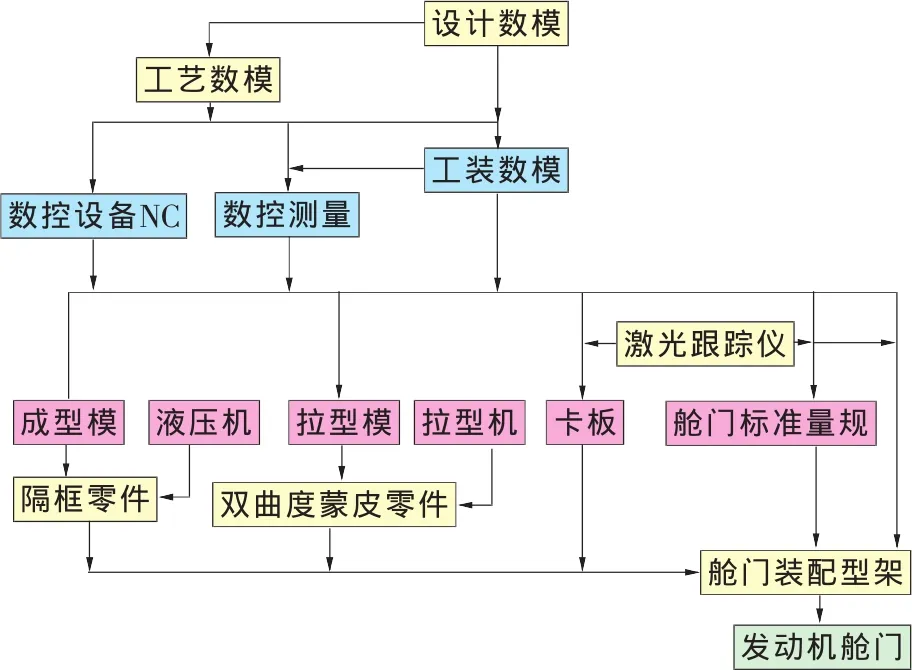

1)小批生产后,前、中舱门的制造和装配均采用以数字量传递为主、局部以标准工装协调为辅的综合工作法,其协调路线见图3。

图3 前、中舱门协调路线

(1)前舱门蒙皮、中舱门蒙皮成型模具采用数控制造技术,按数模加工型面,提高零件加工精度,保证前舱门蒙皮、中舱门蒙皮外形符合理论要求。

(2)舱门梁、横隔板成型模具采用数控制造技术,按数模加工型面,提高零件加工精度,保证舱门梁、横隔板外形符合理论要求。

(3)前、中舱门量规及后机身量规交点全部采用激光跟踪仪安装,提高量规接头安装精度。

(4)前舱门装配型架交点、中舱门装配型架交点全部采用激光跟踪仪安装,提高型架接头定位器安装精度。

2)对工艺方案进行改进,将前、中舱门装配型架定位基准进行改进,把以骨架为基准的装配定位方法改为以蒙皮外形为基准的定位方法,并要求在前、中蒙皮上开制四个K孔,其中一个为腰形孔,蒙皮定位时,先用K孔定位器初定位,再用卡板对蒙皮进行定位,卡板的型面按数控加工,卡板的安装采用激光跟踪仪,这就保证了蒙皮的定位精度。前、中舱门的误差是从蒙皮开始和向骨架累积,避免舱门对合时出现阶差。

3)摸索后机身变形规律。

机身后段为桁条式结构。横向受力构件主要是数控机加框;纵向构件主要是左、右下大梁、中梁、发动机推力梁、长桁。为了便于发动机维护在机身后段下部设了三个舱门,分别为前舱门、中舱门、后舱门。

为摸清后机身变形情况,我们采用数字化测量设备,即用激光跟踪仪,对后机身框上连接孔在不同状态进行开档测量,测量状态分别有后机身下架后测量、机身合拢总装后测量、垂尾及平尾安装后测量、安装发动机后测量、安装平尾舵机后测量,从中了解各阶段后机身变形情况。同时为摸清前、中舱门变形情况,采用激光跟踪仪对舱门各交点进行测量,从中了解舱门变形情况。

4)内型卡板存在缺点,将内型两半对开式卡板改为整体式卡板,准确定位横隔板的位置,保证锁座位置的正确。

5)订制发动机假件、左右平尾舵机假件,模拟飞机飞行前状态,使后机身在装配舱门前,产生足够变形,在这种状态下装配舱门,能够避免装发动机后的飞机出现舱门装不上现象。

6)针对前、中舱门中间的销座孔错位,快卸销装不上,装配时可采用长柄的销子,让舱门销座与后机身中支座同心,快卸销就能装上。

4 后续改进建议

4.1 建议设计优化局部结构

分析设计数模,针对某些结构件,建议设计进行局部优化。

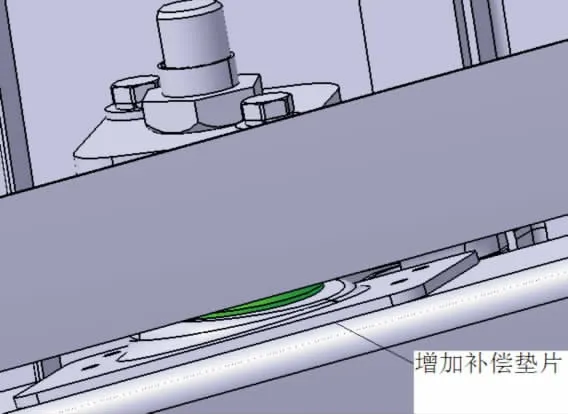

1)舱门锁座与舱门梁之间给予设计补偿 (即补偿垫片),见图4。

2)30、36 框销座衬套增加偏心衬套,衬套与机体之间配合间隙由过盈配合改为过渡配合,安装止动螺钉,见图5。

3)前、中舱门安装时,前中舱门梁、隔板与30、36框框缘干涉,以及两者之间相互干涉,每次都要进行修配才能安装。建议优化分离面,将前中舱门的内部结构均偏离其分离面,即前舱门1横隔板、舱门梁与30框框缘留出足够间隙。同理,在前舱门与中舱门对接分离面处及中舱门与36框对接分离面处也要相应留出足够间隙,便于安装,见图6。

图4 舱门锁座与舱门梁

图5 销座衬套

图6 舱门梁与框

4.2 工艺改进

工艺方面也存在一些问题,后续将从以下方面进行改进。

1)优化工艺方案,重新对合标工,并增加一套与标工协调的30、36框插销孔模板,用于30、36框销孔制造,使得协调路线一致,更好的保证舱门安装的协调性。

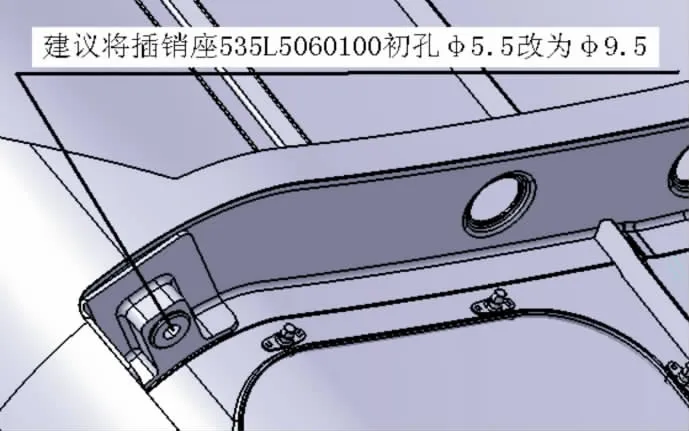

2)建议将前舱门插销座初孔φ5.5改为φ9.5,将中舱门插销座535L6050100初孔φ5.5改为φ7.5,见图7。

图7 前舱门插销座

3)优化工艺方案,将前舱门1、5隔板上插销孔,初孔为Φ5.5最后精加工至Φ8.1H9改为精加工至Φ8H9,配好插销锁后,最后精加工到Φ8.1H9,见图8。

图8 插销锁

4)对飞行前状态舱门反复拆装,考虑设置辅助设备,即前舱门托车,将舱门固定在托车上,从机身下部缓缓推入,对接时,利用托车的升降机构,再缓缓升起,这将减轻操作者的劳动强度。

5 结语

通过分析,找到了影响前舱门、中舱门装配困难的原因,并针对各项具体问题提出了改进措施,即通过优化工艺方案、采取数字测量技术等手段进一步改善前、中舱门装配困难状况。从目前舱门生产的情况来看,前舱门插销锁与后机身销锁座、中舱门插销锁与前舱门插销座对接良好。

[1]王云渤,张关康,冯宗律.飞机装配工艺学.北京:国防工业出版社,1990,1.

[2]《航空制造工程手册》总编委会.航空制造工程手册.北京:北京航空工业出版社,2010,12.