某型飞机发动机短舱结构设计

高永强,李善勋,黎小宝,李琼

(中航工业洪都,江西南昌330024)

0 引言

某低速飞机的发动机布置在机翼腹部,发动机短舱将发动机包覆在内部,为发动机提供安装平台及必要的防护,该飞机与短舱在发动机的后上方连接;短舱需保障发动机在各种使用环境和飞行状态下均能正常工作,并将发动机的推力转换为飞机的动力,实现空中的推进和转向等操作。

1 设计要求及接口

1.1 短舱的设计要求

1)发动机固定在短舱内,短舱应能承受发动机的重力和推力,并能承受由此带来的各种力矩;

2)短舱应采用可靠的传力方式,传力路径设计从发动机安装节开始,至短舱外接接口结束,不允许其他连接在发动机上的构件传递推力。

1.2 短舱的接口

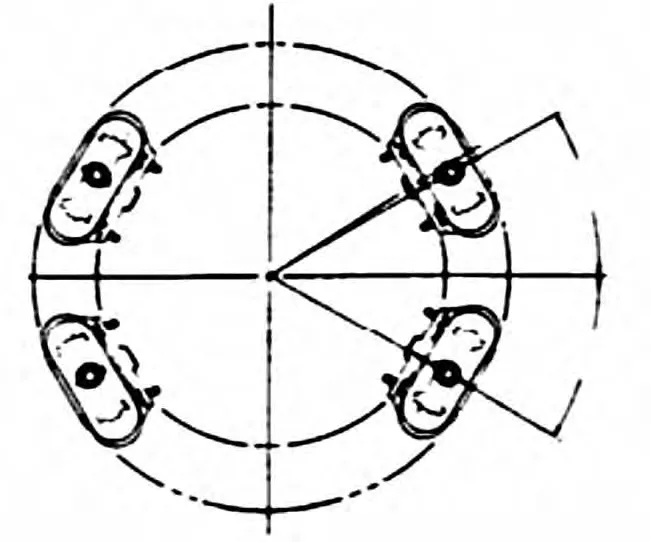

该发动机与飞机的相对关系如图1所示,发动机安装节的分布如图2所示,短舱与飞机的对接接口如图3所示。

图1 发动机与飞机的相对关系

由图1可见,发动机相对飞机向前偏心明显,其重心与飞机安装接口中心的距离为L1,发动机的4个安装节在框平面内沿发动机轴线±30°对称布置,飞机与发动机短舱采用12个沿周向均匀布置的螺栓连接。

图2 发动机安装节的分布

图3 短舱与飞机的对接接口

1.3 短舱的载荷

该飞机为低速飞机,飞行过程中的气动载荷不予考虑,短舱承受的主要载荷是发动机推力载荷、短舱及发动机的惯性载荷,载荷系数见表1所示。

表1 发动机短舱载荷系数

根据载荷的特点,当发动机正向推力(X轴负向)作用时,推力引起Z轴负向的力矩M1,Y向惯性载荷引起Z轴正向的力矩My,合力矩为(My-M1);当发动机反向推力(X轴正向)作用时,推力引起Z轴正向的力矩M2,Y向惯性载荷仍引起Z轴正向的力矩My,合力矩为(My+M2),因此反向推力作用时短舱的受力更严重。

2 短舱的结构设计

2.1 短舱的方案设计

根据发动机短舱的功能和要求,短舱拟采用框、长桁及蒙皮组成的金属薄壁结构。其中,Y向、Z向集中力及X向的力矩等横向载荷可由发动机对接框向长桁与蒙皮组成的壁板传递,X向集中力及Y向、Z向力矩等纵向载荷可由发动机对接框向梁、长桁等纵向构件传递,最终所有载荷通过短舱与飞机的连接装置将载荷向上传递,实现短舱的传载功能。

短舱的结构形式确定后,还须确定发动机与短舱及短舱与飞机的连接方式。根据发动机的接口特点,发动机与短舱可采用两种方式连接:第1种为短舱与发动机仅在安装节处连接,所有载荷均通过安装节向短舱输出;第2种与第1种相比在发动机的头部增加了前吊挂。短舱与飞机之间也可采用两种方式连接:第1种为集中力的形式,在飞机与短舱之间布置多根连接拉杆,优点是连接方便、安装通路好;第2种为分散力的形式,在短舱与飞机之间布置机加接头采用紧固件连接,优点是载荷分散、应力集中较小。

短舱的初步方案:短舱与发动机除在4个安装节处连接,还在发动机头部设置前吊挂,由前吊挂向短舱传递部分Y向载荷以减小后部安装节的输出载荷;在飞机与短舱之间采用8根拉杆进行连接固定,如图4所示。

图4 短舱初步方案

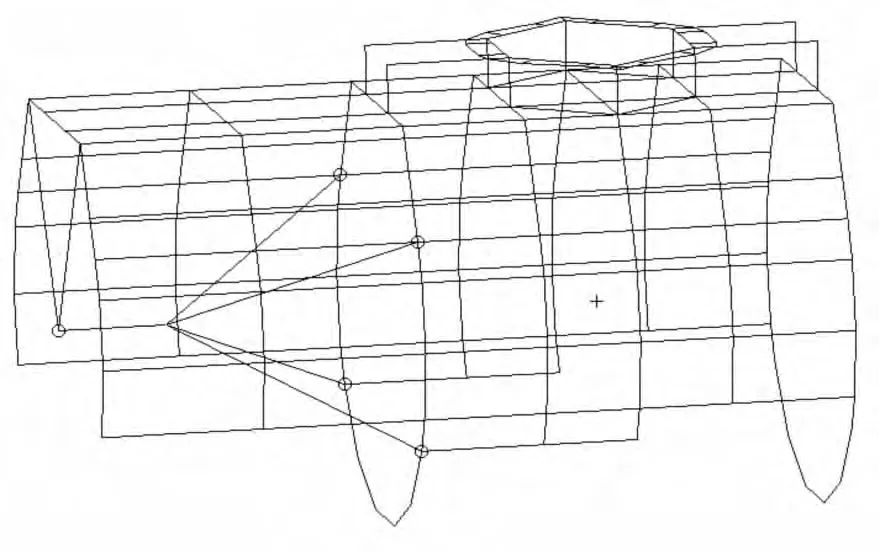

用Patran软件建立有限元模型,蒙皮用Membrance元模拟,长桁、前吊挂及与安装接口连接的拉杆采用Rod元模拟,框用Beam元模拟,约束8根拉杆顶部的节点,加载点取发动机重心,在前吊挂及主安装节与发动机重心之间用MPC连接,分析模型见图5所示。

图5 初步方案的分析模型

进行分析后,前吊挂及拉杆的最大内力见图6所示。

图6 拉杆及前吊挂的内力

可见,最大拉力(359604N)出现在靠近中间位置的拉杆上,而中间的拉杆主要用于传递侧向载荷,受短舱尺寸的限制拉杆的数量及侧向角度均无法增加,拉杆的载荷无法降低,因此采用拉杆连接的结构方案难以实现,方案须改进。

改进方案:鉴于初步方案的缺点,在短舱与飞机之间布置机加接头,将拉杆连接的集中力传载改为紧固件连接的分布力传载,如图7所示。

有限元模型同样采用MSC/Patran建立,接头采用Shell元进行模拟,其他元件与初步方案相同,如图8所示。

用Nastran进行分析后,主要分析结果如表2所示,接头的支反力如图9所示。

可见,蒙皮、长桁及框的应力可控,均在铝合金的强度极限内,顶部接头支反力的方向符合规律、量级合理,结构方案基本可行。

图7 改进的结构方案

图8 改进方案的分析模型

表2 计算结果

根据发动机的要求,短舱还须在发动机前封严板处设置分离面,将发动机的进气室与头部燃烧室的高温区隔离开。为传递前吊挂的载荷,本方案中短舱在前封严板处保持连续,难以确保前封严板安装后的气密性,方案仍需改进。

图9 接头的支反力

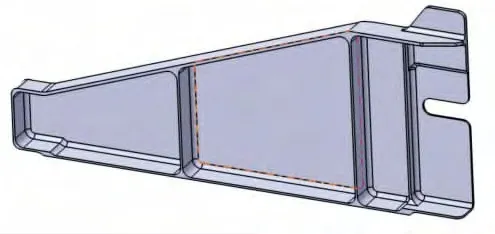

最终方案:在改进方案的基础上,取消与发动机连接的前吊挂,发动机与短舱仅在安装节处连接,同时短舱在前封严板处分为两段,前段结构仅维持外形不参与承载,后段结构为整个短舱的主承力结构。

考虑到该飞机速度较低,对气动外形要求不高,为方便生产将短舱外形设计为多边形,后段结构如图10所示。

图10 最终方案

计算分析后,主要结果见表3所示。

表3 计算结果

与前一方案相比,蒙皮、长桁及框等主要构件的应力变化不大,且能够满足发动机的安装和维护要求,方案合理可行。

2.2 短舱的细节设计

2.2.1 发动机固定结构

根据表1所示作用在短舱重心的载荷为X、Y、Z三个方向的力及X、Z方向的力矩,载荷全部通过发动机上对称布置的4个安装节输出 (安装节布置见图2)。在安装节对接处布置一个加强框承担面内载荷,并在框后布置推力梁承担航向载荷。

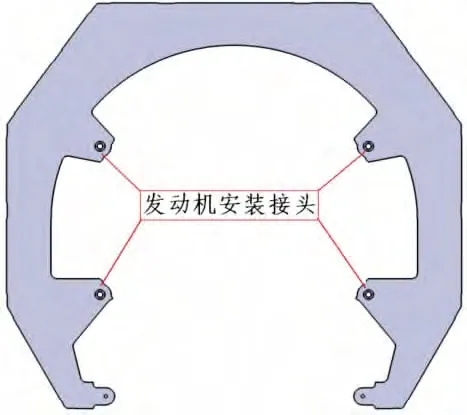

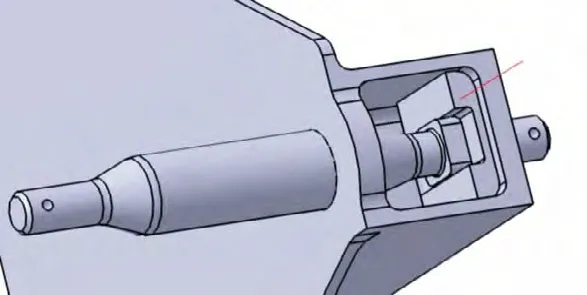

加强框采用槽形截面,并向内侧伸出4个发动机的安装接头,在框前与发动机对接,如图11所示。

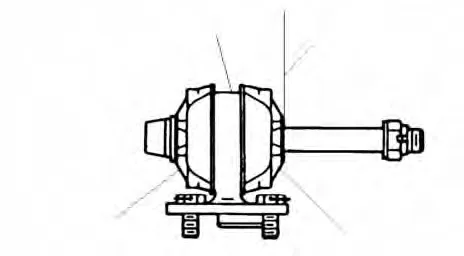

因发动机安装时,需在框前安装减振器,而减震器厚度尺寸较大,其安装示意如图12所示。

偏心距较大导致短舱上的连接螺栓及固定底座受弯严重,为提高结构的抗弯能力,框上的螺栓固定底座设计为4边组成的盒形结构,如图13所示。

底座的两个侧边与推力梁连接提供垂直框平面的航向支持,前后两个边在框平面内为螺栓提供两点支撑,螺栓的受力可简化为双支点外伸梁,其弯矩分布如图14所示。

图11 发动机对接框

图12 减震器安装

图13 固定底座

图14 螺栓的弯矩分布

与弯矩分布相对应,螺栓设计为中间直径大、两侧直径小的双锥形结构;为防止发动机安装时螺栓转动,在螺栓的末端布置了四边形挡块,如图15所示;装配时,该挡块与放置在固定底座内的垫块配合可有效防止螺栓转动,如图16所示。

图15 发动机固定螺栓

图16 安装图

该结构不但能传递X、Y、Z三个方向的力还能传递Y、Z合力引起的偏心弯矩,可以满足该处结构的传力要求。

推力梁布置在对接框后,每个安装接头对应1组推力梁,用于承受垂直框平面的航向力。该梁在外侧与蒙皮连接,前后分别与两端的框腹板连接,航向载荷向蒙皮传递,因结构高度导致的偏心距由前后框提供的剪力平衡,推力梁结构见图17所示,其腹板的受力平衡见图18所示。

图17 推力梁

图18 推力梁的受力平衡图

结构形式确定后,根据主要元件的应力水平,框及推力梁均选用LY12铝合金材料,发动机固定螺栓采用30CrMnSiA合金钢;之后根据材料的强度许用值求出与发动连接有关的参数,如框上发动机安装接头的零件厚度、推力梁的截面、安装螺栓的直径等具体参数。

2.2.2 短舱与飞机的连接结构

根据设计方案需在飞机与短舱之间布置机加接头,作用在短舱上的力及力矩均通过机加接头与飞机连接的12个螺栓向上传递。

设计时,将该接头向前延伸到发动机对接框、向后延伸到后端框,将Y向载荷由框直接向接头传递;接头中段外轮廓采用与对接接口相同的圆形、内轮廓采用正六边形,保证接头与框在左、右方向的连接以传递侧向载荷,同时尽量减小螺栓孔与接头腹板的距离降低偏心,接头如图19所示。

图19 接头

该接头非常关键,需要建立模型进行细节分析。模型左、右取距顶部外形转折150mm之间的部分,框采用Beam元模拟,长桁用Rod元模拟,接头及蒙皮采用Shell元,取总体模型在12个螺栓孔的支反力作为细节模型的输入,取模型左右两侧的边缘节点进行简支约束,分析模型见图20所示,分析结果见图21所示。

图20 细节模型

图21 接头的应力云图

接头的最大应力为398Mpa,采用7050T7451铝合金可以满足使用要求。

2.2.3 短舱的其他结构

关键部位的材料和参数确定之后,根据分析结果,按照强度、刚度、稳定性等方面的要求确定蒙皮、长桁、框以及连接件等其它具体参数,短舱的主承力结构详见图22所示。

图22 短舱的具体结构

详细设计完成后,除蒙皮的剪切稳定性系数小于1外,其余主要参数均大于1;局部蒙皮失稳进入张力场后,周围结构可继续承载不会影响短舱结构的承载功能,同时部分蒙皮允许失稳可以适当降低结构重量。

3 结语

从使用要求出发,提出设计方案并逐步优化,满足强度和稳定性等要求,最终完成了整个短舱结构设计。本文中的飞机为低速飞机,短舱没有采用流畅的气动外形,仅考虑了结构的功能和成本,如短舱安装在高速飞机上还应对外形进行优化。

[1]叶天麟,周天孝.航空结构有限元分析指南.北京:航空工业出版社,1996.

[2]王宝忠等.飞机设计手册.第10册.北京:航空工业出版社,2000.

[3]解思适等.飞机设计手册.第9册.北京:航空工业出版社,2001.