以非离子型乳化剂为原料制备油包水型有机硅乳液

赵 祺,陈 超,余凤湄,刘天利,孙素明,朱敬芝

(1.中国工程物理研究院化工材料研究所,四川 绵阳 621900;2.西南科技大学材料学院,四川 绵阳 621010)

有机硅乳液是一种新型绿色材料[1],Hyde等[2-3]在1959年公开发表了有机硅乳液制备的相关专利技术,解决了硅油在水中的分散性问题。20世纪90年代,一种全新的油包水型有机硅乳化剂投放市场,这类乳化剂具有配方范围广、乳化技术简单、乳液非常稳定等优点,在纺织、化工、医药、化妆品等方面有广泛的用途[4-6]。用羟基硅微乳液处理后的织物具有良好的柔软性和白度,并且能赋予组织良好的亲水性[7]。

乳液的结构与稳定性是制成品应用性能的基础,也是乳液研究者关注的问题[8-12]。由于乳液是多相分散体系,具有热力学不稳定性[13],液滴有自动聚结的趋势。因此,为了获得稳定好的有机硅乳液,需要适宜的乳化剂降低界面张力。通常硅油乳液是在加热条件下,采用复配型乳化剂乳化硅油获得,乳化工艺较复杂,不利于节能环保要求。采用相反转法,虽然可以用单组分乳化剂制备水包油型有机硅乳液[14],但是硅油乳化后需要调节体系的pH值。另外,很多生产企业采用Span/Tween和异构醇聚氧乙烯醚作为乳化剂乳化硅油来降低硅油/水界面张力,但没有考虑乳化剂疏水基结构和被乳化物硅油的结构相似性[15]。针对以上问题,笔者采用工艺简便易控的机械乳化法,在常温下制备了均匀、稳定的油包水型有机硅乳液,研究了几种HLB值的非离子型乳化剂、乳化剂复配方式、乳化剂浓度、油/水两相比例、环境温度对有机硅乳液类型、液滴尺寸、黏度及稳定性的影响。

1 实 验

1.1 主要原材料

LH-204乙烯基硅油,深圳市联环有机硅材料有限公司;乳化剂Gransurf 90,Gransurf 77,Gransurf 71,美国Grant公司;Span 60(失水山犁醇单硬脂酸酯),化学纯;Tween 85(失水山犁醇三油酸酯与环氧乙烷加成物),化学纯。

1.2 测试方法

液滴形貌与尺寸:加少量乳液在两块载玻片之间,用KH-3000光学流变仪(日本Hirox公司)观察液滴形貌尺寸。

乳液类型:稀释法鉴别,将乳液用形成该乳液的两种液体稀释,能很好稀释的液体即为乳液的外相。

动态黏度:利用RS600型旋转流变仪(德国Haake公司)测试,频率1Hz。

乳液破乳率的测定:取配置好的乳液25mL加入具塞刻度试管中,静置一定时间后观测乳液的分层情况,记录油相和水相体积,按下式计算乳液的破乳率:

式中:V为待破乳的乳液体积,Vo为破乳后所得的油相体积,Vw为破乳后所得的水相体积。

1.3 试样的制备

先将油相与乳化剂混合均匀,采用在一定的剪切力场下,向油相/乳化剂体系中逐步加入水的途径制备油包水型乳液。

2 结果与讨论

2.1 单一乳化剂

由于有机硅氧烷是非极性的,无法与水分子直接相互作用而混合,即使通过强烈搅拌形成乳状液,也会由于油水液滴之间极高的界面能而发生快速分相,因此要制备稳定的乳状液必须要加入乳化剂降低界面能。实验中选用了常用油溶性乳化剂Span 60,水溶性乳化剂Tween 85,以及两种疏水链中含硅氧烷的表面活性剂作为乳化剂,分别进行了水/有机硅氧烷(质量比为1∶1)的乳化效应实验(表1)。

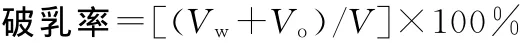

表1 不同乳化剂对水/有机硅氧烷的乳化效应

实验发现,分别采用乳化剂Span 60与Tween 85制备的乳液在乳化结束后很快分层,呈两相状态,上层乳液相和底层水相,且底层水相的高度会随着存放时间的延长而增加。这意味着使用单一的普通乳化剂难以得到稳定的有机硅聚合物分散体系。文献[15-16]采用Span-Tween乳化体系制备了有机硅乳液,乳化体系中加入有助乳化剂或白炭黑粒子有助于硅油的乳化和稳定。

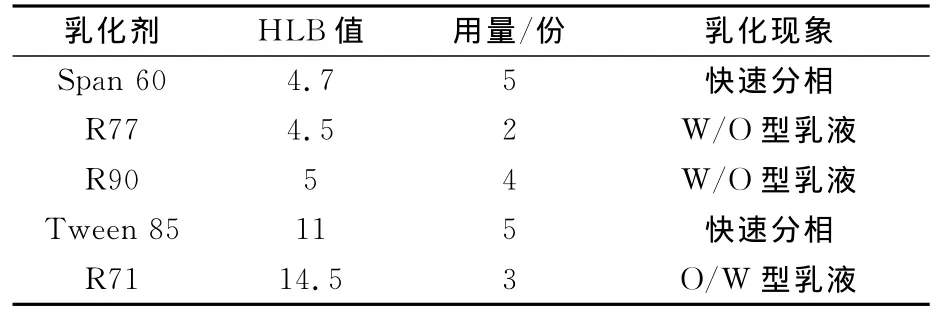

采用疏水链为甲基硅氧烷的乳化剂R77能得到均匀的油包水型聚硅氧烷乳液。与其他乳化剂用量相比,低用量的乳化剂R77就可以制备均匀的乳液,这说明乳化剂R77有较强的乳化能力。图1是放置6d后乳液的光学显微图。可以看出,乳液液滴直径小于40μm,分散均匀,这表明乳液具有良好的稳定性。

图1 乳化剂R77乳化的有机硅乳液

2.2 乳化剂复配

采用不同HLB值的乳化剂进行实验,以了解它们的乳化性能及乳液的稳定性。从乳液稳定性实验结果(见表2)看,乳化剂R77与其他乳化剂混合使用时,乳液的稳定性较好。这可能是由于乳化剂R77的聚乙二醇基和水相有强烈的相互作用,导致两表面活性剂的疏水基在界面膜中的排列得更紧密。从而提高了界面膜的机械强度。虽然几种乳液放置60d后都出现了分层或破乳的现象,但是,乳液配置短期内相对稳定,并未出现分层现象。相比之下,乳化剂R77与R71并用制备的乳液液滴直径较小,稳定性较好。

表2 乳化剂并用对乳液稳定性的影响

图2 1#乳液不同时间下的显微照片

从图2可以看出:HLB值相近的两种乳化剂R77/Span 60共同乳化的乳液中出现了多个尺寸大小不均匀的液滴聚集在一起形成尺寸较大的聚集体,聚集体直径约为50~100μm,聚集体间距大于50μm。这些聚集体又分散在连续相中,形成多重乳液。室温放置5d后,乳液的聚集体数量增加,间距减小,但没有出现分层现象,这说明乳化剂起到延长稳定时间的作用。

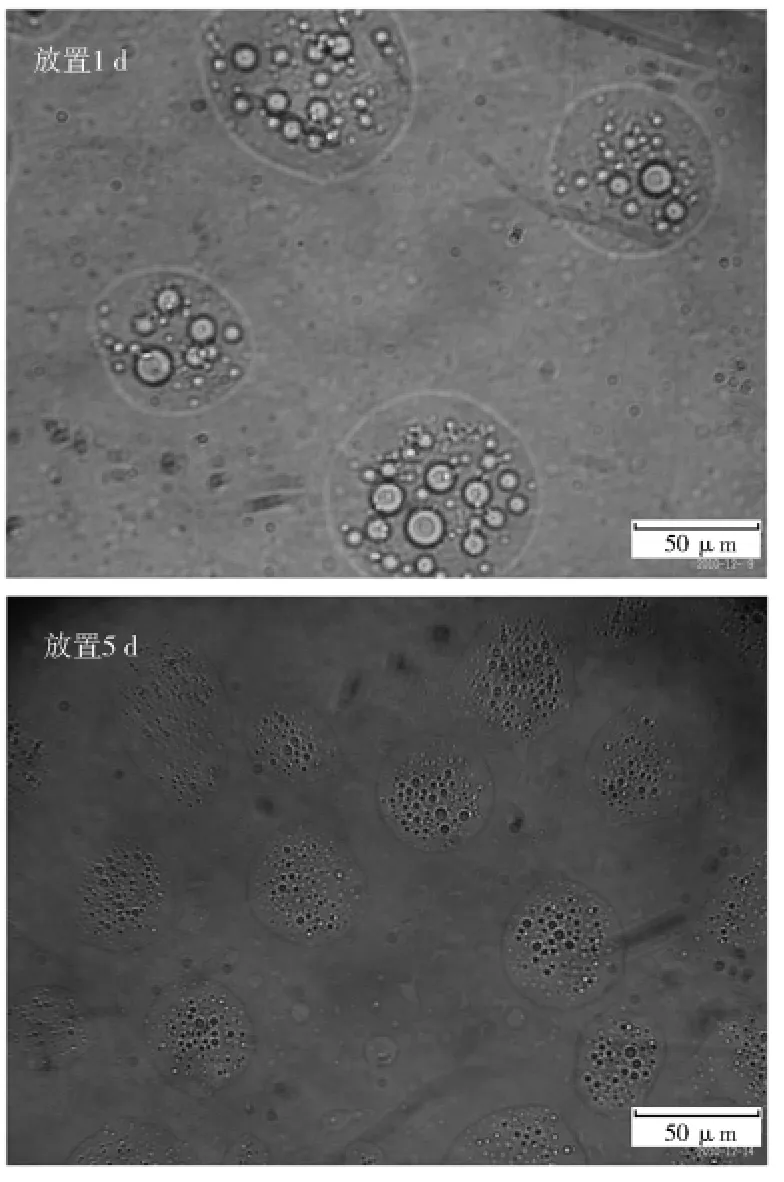

图3为不同乳化体系制备的乳液显微照片。从图3可以看出:与HLB值相近的乳化剂并用制备的乳液相比,HLB值相差较大的油溶性和水溶性表面活性剂制备的乳液液滴尺寸较小,分散较均匀,没有出现聚集现象,说明二者产生了协同作用,使得乳液有较好的稳定性。这是由于混合使用时,水溶性表面活性剂的亲水性基团聚氧乙烯基和水相有强烈的相互作用,这种基团也更深入水相中,导致两表面活性剂的疏水基在界面膜中的排列得更紧密,从而产生协同效应,提高了界面膜的机械强度。

图3 不同乳化体系制备的乳液

2.3 乳化剂浓度的影响

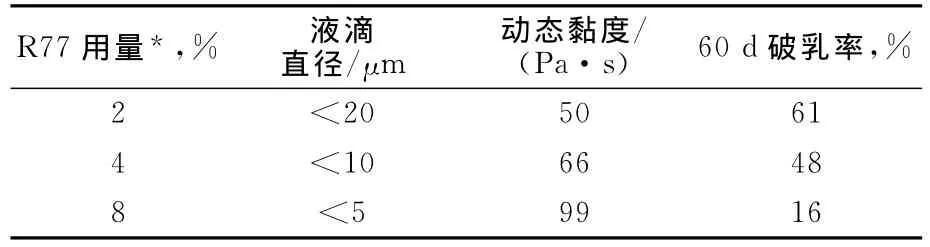

乳化剂浓度对乳液性能的影响见表3。由表3可以看出:随着乳化剂浓度的增加,乳液液滴直径减小,乳液动态黏度上升。当乳化剂浓度增加到8%时,乳液动态黏度达到99Pa·s,乳液变得粘稠,流动性变差。乳液液滴尺寸减小,说明乳液中形成了更多小尺寸的液滴,这是由于乳化剂分子可以降低油/水界面张力,乳化剂浓度的增加,有更多的乳化剂分子可以吸附在油/水界面,有利于小尺寸液滴的形成。另外吸附在油/水界面乳化剂分子形成阻碍物,可以阻止形成的液滴发生聚结行为,从而提高了乳液的稳定性。乳化剂浓度越高,乳液越稳定,这种效应也可以由表3中乳液60d的破乳率随着乳化剂浓度的增加而降低得到证明。

表3 不同乳化剂浓度乳液的性能

2.4 不同油水质量的乳液

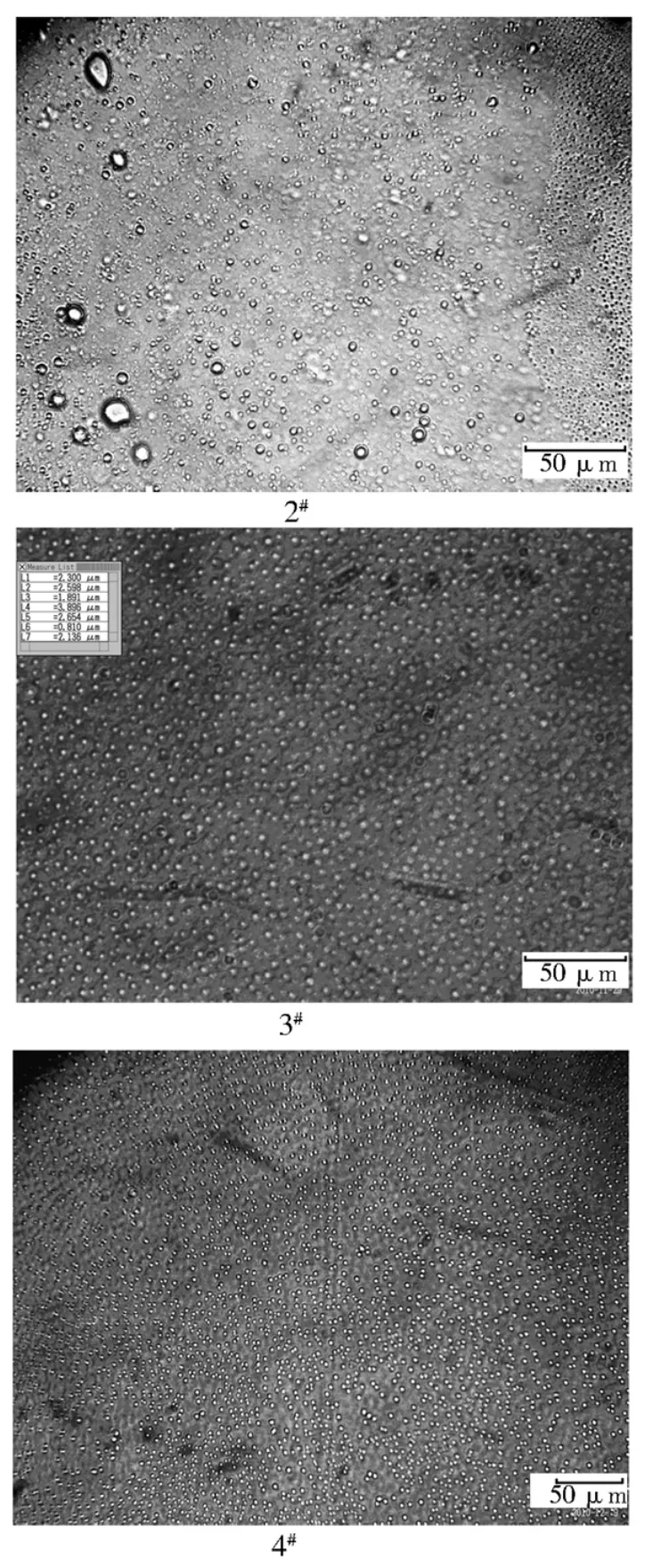

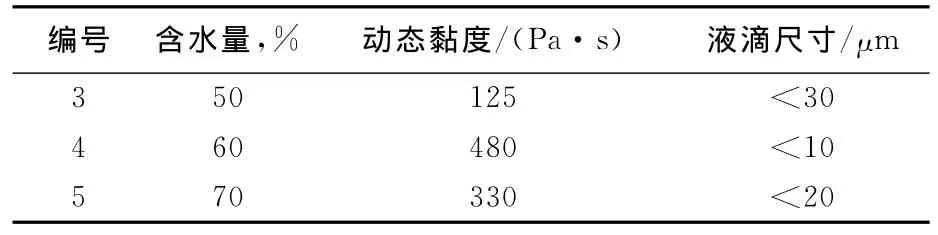

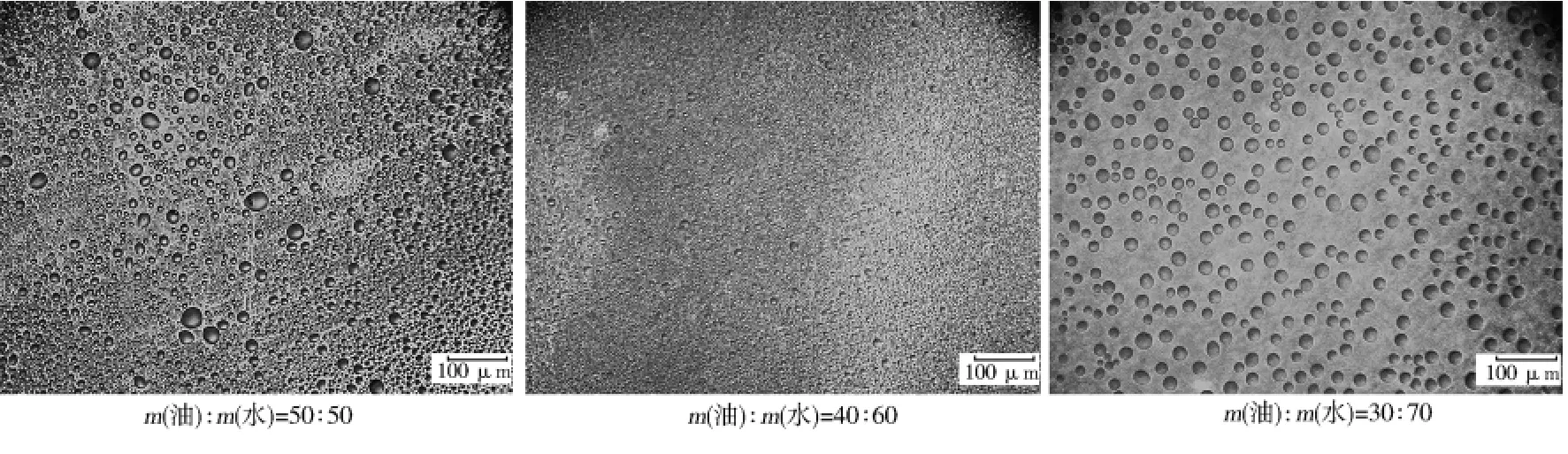

采用不同油水质量比制备有机硅乳液的结构与性能如表4和图4所示。从图4可以看出:不同的油水质量比得到不同液滴尺寸的W/O型乳液。相比之下,油水质量为2∶3的乳液液滴尺寸最小,小于10μm,黏度最大;油水质量比为3∶7的乳液液滴尺寸较大,尺寸分散性较小,黏度较高;油水质量比为1∶1的乳液液滴尺寸分散性较大,最大尺寸约30μm,乳液黏度最低。乳液的动态黏度结果表明,当乳液的含水量超过50%后,乳液含水量的增加对乳液黏度的影响较大,含水量增加到60%时,乳液的动态黏度增加了2.8倍,进一步增加含水量至70%,乳液的动态黏度反而降低。乳液黏度与含水量的变化关系同乳液中乳化剂浓度有关。在实验中乳化剂含量保持不变。当含水量增加至60%时,乳化剂可以较好地促进液滴均匀分散,液滴尺寸减小,乳液黏度增加;当进一步提高含水量至70%时,高比例的液滴分散需要消耗高含量的乳化剂,导致乳化剂含量相对不足,乳液结构不完整,液滴尺寸增大,乳液黏度降低。

表4 不同含水量的乳液的性能

图4 不同油/水比例的乳液

2.5 温 度

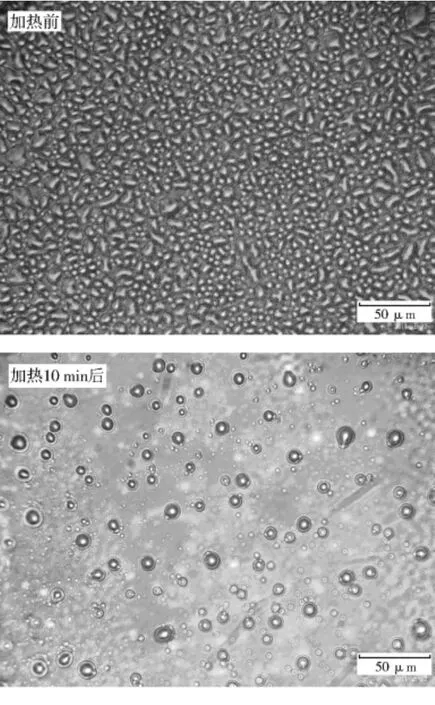

在常温下采用机械乳化法以乳化剂R77为乳化剂制备了油水质量比为1∶1的有机硅乳液。将乳液在70℃环境下加热10min,对比加热前后乳液液滴形貌与尺寸的变化,结果如图5所示。从图5可以看出:加热前的乳液液滴数量多,间距小,分布密度高。其中,直径小于5μm的液滴较多,也存在一些不规则形状的较大尺寸液滴,这些液滴尺寸相当于几个小液滴的加和,可能是小液滴发生聚并现象所致。乳液在室温下放置30 min分钟,液滴尺寸没有明显的变化。当乳液在70℃加热10min后,乳液液滴数量明显减少,间距增加,液滴分布密度减小,尺寸均匀性增加,尺寸大于5μm的液滴比例增加。这可能是乳液受热后,分子热运动加快,碰撞和合并的几率大幅度增加,液滴形状更近似圆形,液滴数量减少,平均尺寸增加。这说明液滴尺寸受环境温度影响较大,温度升高,乳液的稳定性降低。

图5 不同温度下乳液的光学显微照片

3 结 论

非离子型乳化剂R77乳化能力强,适宜制备油包水型有机硅乳液。通过油溶性乳化剂R77和水溶性乳化剂R71并用,获得了液滴直径<5 μm,稳定性较好的乳液。提高乳化剂浓度可以减小有机硅乳液液滴的尺寸,增加乳液黏度,提高有机硅乳液的稳定性。当有机硅乳液中的含水量超过50%后,乳液的动态黏度大幅度增加,液滴尺寸减小;乳液液滴尺寸受环境温度影响较大,温度升高,乳液的稳定性降低。

[1]赵陈超,章基凯.有机硅乳液及其应用[M].北京:化学工业出版社,2010:251-463.

[2]Hyde J F,Wejrly J R.Polymerrization of organopolysiloxanes in aqueous emulsion:US,2891920[P].1959-07-23.

[3]郑立辉,赵艳.乳化硅油的制备[J].武汉工程学院学报,2003(9):51-53.

[4]雷小玉.含有机硅的油包水型乳液[J].有机硅材料,1996(5):17-18.

[5]王高雄,李临生,兰云军,等.羟基硅油乳液的制备与应用[J].化工科技,2007,15(2):71-75.

[6〕 Bajaj P.Finishing of textile materials[J].App Polym Sci,2000,83(3):631-659.

[7]罗明勇,贺江平,王小娟,等,羟基有机硅微乳液的制备及应用[J].有机硅材料,2008,22(5):303-308.

[8]Wu X,Czarnecki J,Hamza N,et al.Interaction forces between bitumen droplets in water[J].Langmuir,1999,15(16):5244-5250.

[9]Meller A,Stavans J.Stability of emulsion with nonadsorbing polymers[J].Langmuir,1996,12(2):301-304.

[10]Cheng C J,Chu L Y,Xie R.Preparation of highly monodisperse W/O emulsions with hydrophobically modified SPG membranes[J].Journal of Colloid and Interfaee Science,2006,300(1):375-382.

[11]Xu Q Y,Nakajima M,BinkS B P.Preparation of particlestabilized oil-in-water emulsions with the microchannel emulsification method[J].Colloids and Surfaces A,2005,262:94-100.

[12]李薇雅,金阳.乳化剂对聚硅氧烷乳液稳定性的影响[J]功能高分子学报,2004,17(6):190-192.

[13]肖进新,赵振国.表面活性剂应用原理[M].化学工业出版社,2002:205.

[14]夏小丹,张雄,张永娟.单组分乳化剂制备硅油乳液及影响因素研究.香料香精化妆品,2010(5):11-14.

[15]夏俊维,陈洪龄,刘姝.有机硅表面活性剂的制备及乳化性能[J].有机硅材料,2010(2):75-79.

[16]肖继波,胡勇有,颜智勇.乳液型有机硅消泡剂SG的制备与性能[J].日用化学工业,2003(1):66-68.