在热加工领域中的应用多频段IGBT感应加热设备

郑州科创电子有限公司(以下简称“科创”)主要从事串联谐振感应加热设备及配套设备的研发、生产与销售,产品涉及各种数控淬火机床和专用机床,热加工中自动上下料系统及翻料系统,智能中央控制系统(具备数据记录的能量监控系统以及红外测温控制系统),IGBT感应加热电源(频率0.1~500kHz,功率8~1000kW)等。本文主要探讨多频段IGBT感应加热设备在热加工领域中的应用。

一、IGBT串联谐振技术的优势

1.节能省电

经过多年的比对发现,IGBT串联谐振技术比电子管设备节电40%~60%,比晶闸管设备节电20%~30%,比并联IGBT设备节电10%~15%,其节能省电的优势符合国家当前的节能减排政策的导向。

串联谐振主电路中电感和线圈是串联结构,而并联谐振则是电感和线圈为并联结构。根据推导,并联谐振回路的损耗是串联谐振回路损耗的25倍左右。目前国家电网在输电时采用高压输电方式,因为使用低压输电线路上损耗较大。串联谐振技术与高压输电原理类似,采用的同样是高电压、小电流、低损耗的功率输送方式。而并联谐振技术的输电就相当于低压输电。

2.可靠性高

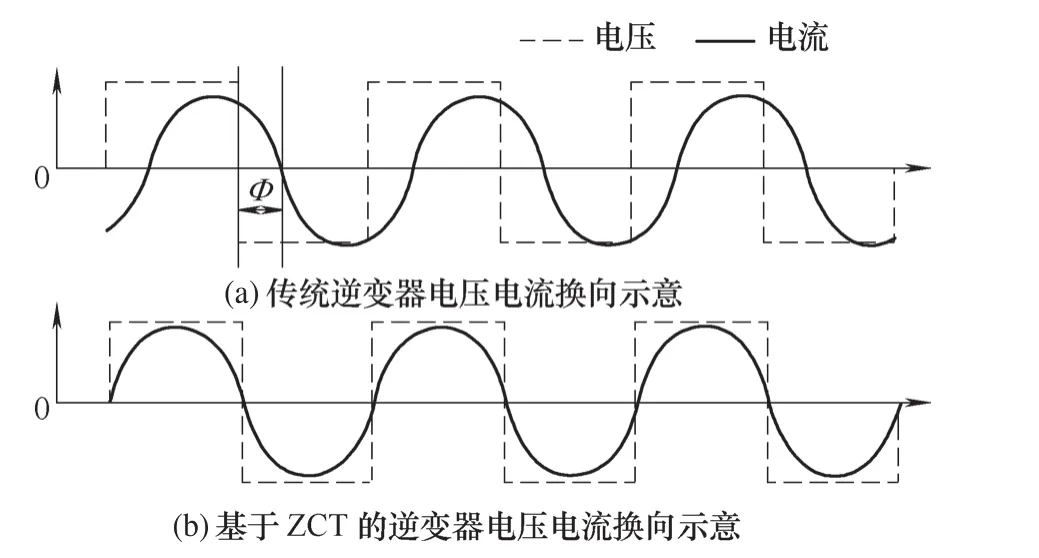

逆变器在工作中需要以谐振频率进行电流和电压换向,将直流电源转换为高频交流电源。普通逆变器的电流换向和电压换向之间存在相位差,功率因数低,无功损耗较大。科创通过使用第四代ZCT技术(见图1),使得电流换向和电压换向之间的相位差为零,器件承受的电流电压冲击很小,在全功率范围内都具有很高的功率因数,有效地节省能量,并且大大提高了设备稳定性。

图1

3.控制精度高

普通感应加热技术采用的功率控制技术——晶闸管整流技术,该项技术的缺点是响应慢,深控下换流过程中电流容易出现畸变,网侧功率因数低,对电网污染严重。

科创采用真正的全固态IGBT调功及变流控制技术,采用独有的IGBT软开关高频斩波以及非晶态滤波进行功率调节,以及高速精准的软开关IGBT逆变控制,实现0.1~500kHz、8~1000kW产品化应用。采用科创双调控变流控制技术即功率和变频独立调控,用高频斩波调功技术替代传统的晶闸管调功技术,实现微秒级的控制,极大地实现功率输出的快速调节及稳定,输出纹波极小,振荡电流平稳。在电网电压波动时保证感应加热中被加工工件的温度稳定性。

4.负载匹配广

使用谐振变压器负载匹配技术,使得感应加热电源能够在加热不同工件时都能够输出额定功率,达到快速加热的目的。

由于串联谐振匹配变压器输入电压高,变比多,因此负载匹配范围广。以500kW为例,使用同一台匹配变压器,能够带载单匝感应器范围可以达到φ20~φ1200mm,正常负载情况下都能输出额定功率。

对于定点加热领域,工件低温和高温下磁导率不同,对应于电源的负载也不同。传统感应加热电源的输出功率随工件温度变化而变化,不能始终输出最大功率,加热效率较低。使用可调节的多变比变压器,可以大大改善电源的匹配负载范围,电源能够在不同温度变化情况下而均保持较大输出功率,实现快速加热。

5.组合式设计

采用频率自动跟踪电路,启动成功率可达100%。科创通过将感应加热设备功率、频率、负载进行模块化组合,成为一拖一单频、一拖一双频、一拖二单频、一拖二双频等多种不同组合产品,更大限度地发挥设备使用效率。

科创产品采用成套设备模块化设计,如各种频段的感应加热电源、数控机床、机器人上下料系统、能量补偿监控系统、红外控温系统、闭式水冷却设备等模块,灵活组合,大大方便了客户使用感应加热设备,扩展了感应加热应用领域,节约了客户财力成本及人力成本。

串联谐振技术在透热、钎焊、熔炼等领域已得到广泛应用,在感应热处理工艺中也被众多企业应用。由于IGBT串联谐振技术在应用中表现出来的诸多优势,因此串联谐振技术将会成为感应热处理应用的发展趋势。

先进IGBT串联技术还具备其他优势,如控制功能齐全,外部接口丰富,无污染,以及占地面积小等。

科创IGBT全固态电源技术已经逐步成熟并系列化。低频段取代晶闸管电源,高频段取代电子管式高频电源是科学技术发展的必然趋势。目前,我国提出以实现节能减排为目标,建设现代化企业,热加工领域甚至包括传统军工单位,生产力升级后都在逐步淘汰老设备,采用新式IGBT电源作为首选的感应加热设备,以达到节能减排的目的。科创IGBT感应加热设备已经广泛用于汽车零部件、航天、航空、新能源等领域。

二、IGBT串联谐振技术典型应用案例

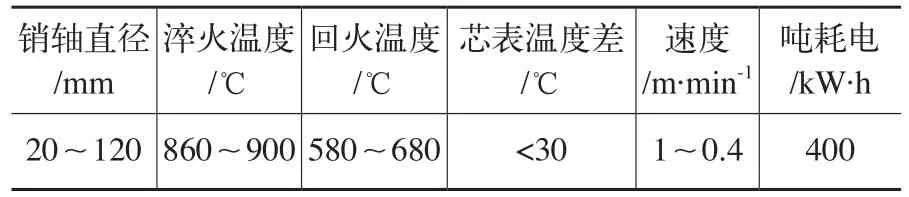

1.石油钻杆、销轴调质自动生产线

设备配置:IGBT串联谐振电源,自动控制系统,自动上下料进料系统,淬回火冷却系统,水冷系统。表1是销轴淬火工艺数据统计。

表 1

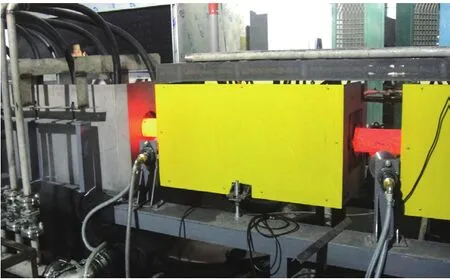

图2是现场应用照片,两个感应器,工件温度非常均匀。与传统的感应加热相比,加热快速,节能效果明显。

图2

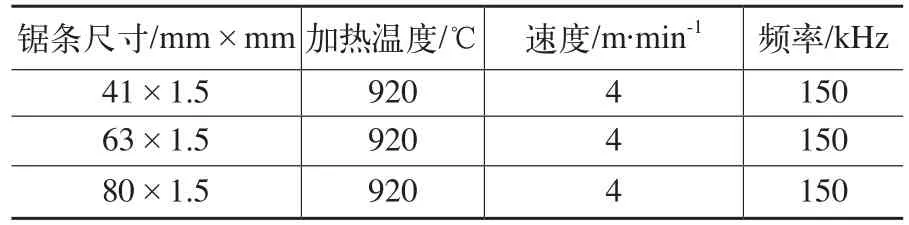

2.锯条(钢带)淬火生产线

莆田一家客户所购科创的淬火生产线应用于锯条热处理,锯片厚度1.5mm左右,要求加热温度均匀、加热快速、节能效果明显。该公司用感应加热做预备热处理+马弗炉保温+感应加热设备做回火预热+马弗炉回火保温,氮气冷却。表2是加热数据统计表。

表 2

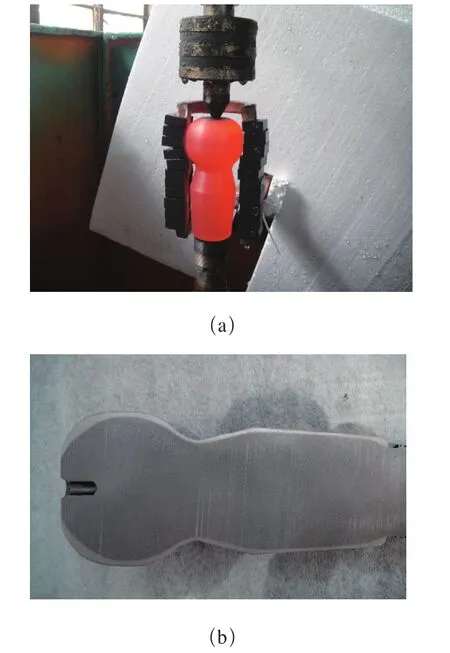

3.砼泵管内壁淬火生产线

图3是科创为国内一家上市公司做的砼泵管内壁淬火生产线代替原电子管老式加热设备,表现出来的优势是节能效果明显,加热快速均匀,设备可靠性高。表3为该砼泵管内壁淬火生产线与原有设备参数对比。

图3

表 3

4.双工位轴类热处理加工中心

该热处理中心采用两台独立的数控系统,优势是双工位效率高,两个工位可单独设定热处理工艺,结构紧凑节约空间。

5.双工位自动上下料热处理中心

该中心结构是中间为机械手,两边为两台卧式淬火机床,中间位可集中储料,两边卧式淬火机床可以灵活组合,可以完成一种工件两边同时加工,也可以一种工件的两个工序分左右进行。优势就是机器手自动上下料,结构紧凑效率高,适合盘类、轴类等。

另外,科创还有自动化程度高、高精度工艺质量控制、生产效率高、节约人力的短轴自动淬火专用机床;双工位控制集成化、生产效率高、设备可靠性高、节约人力成本的双工位盘式淬火机床;效率高、工艺质量高、设备可靠性高的链板链轨节淬火生产线;效率高、工艺质量高、定位精度可靠轴承圈内壁淬火机床;效率高、加热均匀、操作简单可靠的钢板加热流水线;速度快、工件一致性好、设备可靠性高的锤面淬火生产线;组合灵活、一机多用、操作简单可靠的组合盘式立式淬火机床;生产效率高、工件一致性好、占地面积小的三工位退火机床;淬硬层仿形均匀、效率高、操作简单速度快、复合磁场加热的齿条齿面专用淬火机床。

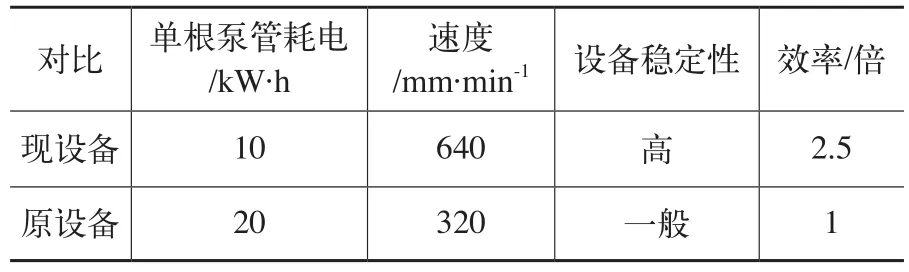

图4为配有200kW、8kHz IGBT中频感应加热电源,工件淬火仿形效果好,淬火层均匀(2mm)的球头销淬火案例。

图4

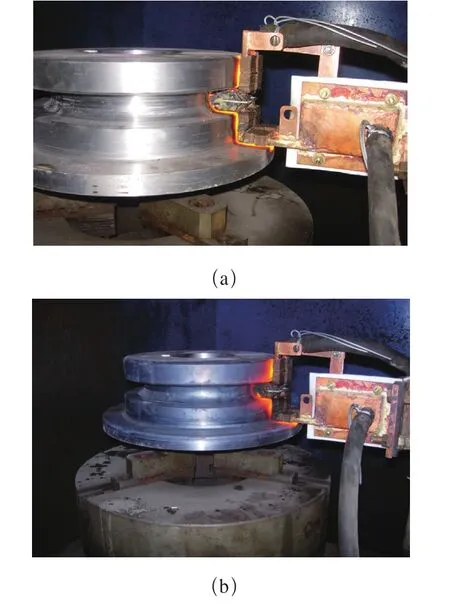

图5为外滚道淬火生产线案例:200k W、40kHz IGBT超音频感应加热电源,滚道面淬火均匀,工件变形量小。

图5

图6为内滚道淬火生产案例:设备配置为100kW、150kHz IGBT高频电源,内滚道专用机床,闭式水冷系统,能量监控系统。滚道面淬火均匀,淬硬层浅,工件变形量小。

图6

图7为齿圈内齿单齿淬火专用机床案例:配有160kW、10kHz IGBT中频感应加热电源,分度机床控制,自动化程度高,淬火均匀,工件变形量小。

图7

另外,科创还成功开发出刀片刃口在线式淬火回火生产线,其设备配置:淬火使用16kW、250kHz IGBT超高频电源,回火使用40kW、40kHz IGBT超音频电源,刀片收放线传送装置;刃口淬火均匀、速度快、淬回火在线式一体完成的锯条刃口连续淬火生产线。在锻打透热领域中有能耗低、加热到1100℃吨耗电320kW·h,匹配范围宽的加热机床,例如φ100mm的炉膛加热φ50~φ100mm的棒料都能达到最佳效果,占地面积小,操作方便。

三、IGBT串联谐振技术的发展方向

目前科创已经成功组合多套设备,将感应加热电源、自动化机床、自动上下料机器人完美组合,大大提高了机械行业的感应热加工领域的自动化程度。随着感应加热电源的外控功能多样化,自动化机床的智能化发展,未来热加工领域将会越来越多地应用机床自动上下料系统。机器人将会替代人工作业,完成工件在机床上的上料、下料甚至码垛等工作。能量监控系统和温度监控系统将会替代人工判断加工工件的热处理工艺是否合格,热处理过程是否有异常情况发生,并且对加工工件进行分选等工作。未来感应加热在热加工领域的智能化程度将会进一步提高,并向无人化方向发展。

IGBT串联谐振感应加热电源向更智能化方向发展。计算机技术、DSP智能控制芯片和FPGA等的发展都为感应加热电源智能化提供了坚实的基础。具有计算机智能接口远程控制、故障自动诊断等控制性能的感应加热电源成为发展方向。

随着新型元器件的发展,感应加热电源正朝着大功率和高频率相统一的方向发展。大功率开关元器件进一步降低损耗,以及更大功率、更高频率的软开关技术的研究也是发展方向,未来新型软开关技术的应用将会更加广泛。