海洋环境下混凝土中氯离子渗透性能研究

徐 皕 ,徐 惠

(1.中交天津航道局有限公司,天津 300450;2.浙江大学建筑工程学院,浙江 杭州 310027)

引言

海水中含有大量的氯化物,几乎占海水总盐份的90%。这些氯离子可以从混凝土表面迁移到混凝土内部,当到达钢筋表面的氯离子积累到一定浓度(临界浓度)后,就会引发钢筋锈蚀,从而影响混凝土结构的正常使用,结构的使用寿命降低[1-3]。因此,混凝土中氯离子的渗透性能是混凝土结构耐久性的极为重要的研究内容[4,5]。

本章主要从这个角度出发,采用高浓度氯盐浸泡的试验方法,研究掺入粉煤灰后混凝土中氯离子扩散情况,得到不同掺量的粉煤灰对混凝土中氯离子扩散的影响;同时利用高温高湿箱来控制不同的温湿度对其影响。并通过理论分析建立了考虑混凝土环境温湿度、粉煤灰掺量、时间等因素在内的氯盐侵蚀模型。

1 试验过程

1.1 试验材料

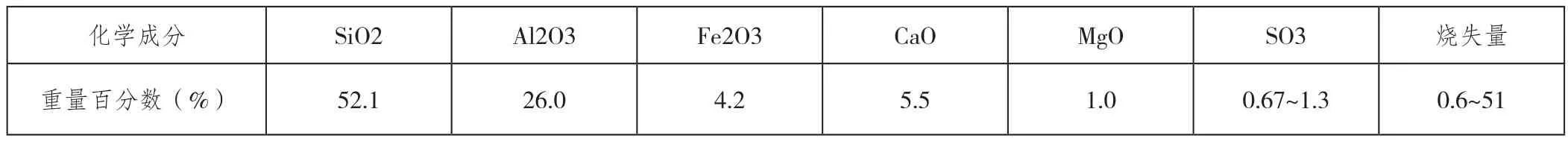

水泥:采用标号为32.5#的普通硅酸盐水泥;细骨料:采用天然中砂;粗骨料:粒径5~20mm的碎石。粉煤灰采用的是徐州市铜山电厂的干排灰。其矿物组成有:晶体矿物有石英、莫来石、长石(少)以及其它。其它多数为非晶体。其化学成分如表1所示。

1.2 试验方法

本试验采用边长为100mm的混凝土立方体试块,在试件拆模后,放于标准养护室养护60天,然后将试件在600C温度下烘干48小时。经烘干后的试块,除留下一个侧面外,其余表面用石蜡予以密封。然后放于清水中浸泡7天。浸泡后的试块取出放置自然环境中2天,然后放入到10%的NaCl 溶液的水池中进行氯离子浸泡渗透试验。在试验龄期第30天时,取出同一侵蚀条件下的两个试块分层取样测定其中的氯离子含量。钻取混凝土试件深度0~10mm、10~20mm、20~30mm、30~40mm、40~50mm范围的混凝土粉末。为了收集足够的试样,在同时取出的两个试块中分层取样,并将同一层范围的试样收集在一起备用,如图1所示。

氯离子含量的测定采用丹麦产的RCT 氯离子快速测定仪(如图1),以占混凝土质量的百分比计,以下称为氯离子质量分数。

表1 粉煤灰化学成分

图1 氯离子含量测定取样

图2 氯离子含量的测定

2 试验结果分析与讨论

2.1 氯离子在混凝土中渗透规律

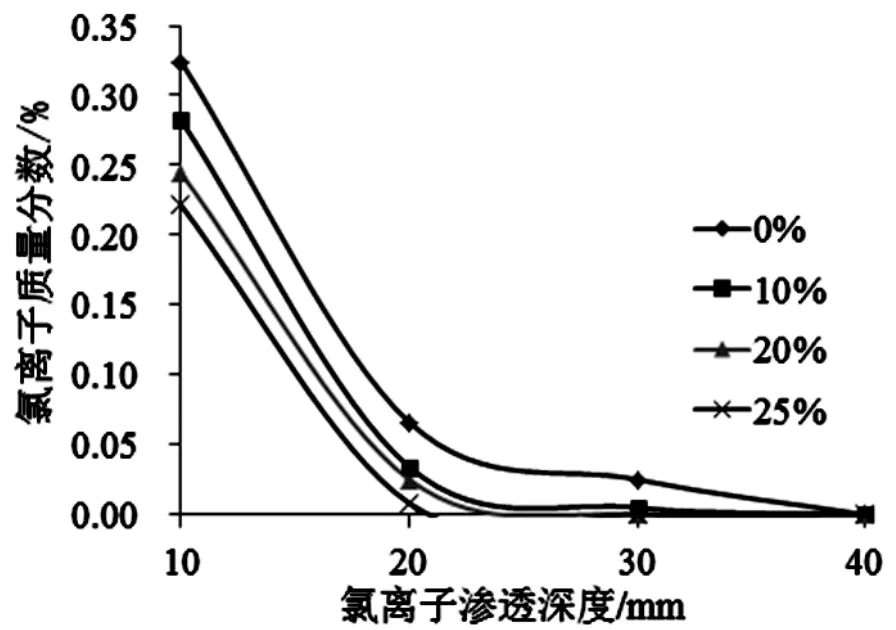

图3给出了不掺粉煤灰和粉煤灰掺量分别为10%、20%和25%的混凝土受氯盐侵蚀30天后,混凝土中氯离子质量分数随渗透渗透深度的分布情况。从图中可以看出,浸泡30天时,不掺粉煤灰的混凝土侵蚀深度达到了40mm,掺10%和20%粉煤灰的混凝土侵蚀深度达到了30mm,而掺25%粉煤灰的混凝土侵蚀深度为20mm。并且随着侵蚀深度从10mm增加到40mm,各试样中氯离子浓度是逐渐减少的,距混凝土表面越近,氯离子含量变化的斜率越大。例如试样掺10%粉煤灰的试样,在10mm到20mm之间,氯离子含量减少了0.258%,从20mm到30mm之间,氯离子含量减少了0.041%。这说明从混凝土表面附近向里,氯离子浓度分布规律是一个递减的过程。这是因为混凝土中存在着阻碍其入侵的反向机制,其中包括氯化物和铝酸盐形成氯铝酸盐复合盐的化学反应及氯化物被吸附到微孔壁上去的物理过程。

另外,在10mm附近的氯离子质量分数远远大于后面的测点,也大于环境中氯离子质量分数,达到沿侵蚀方向氯离子质量分数的最大值。这是因为在靠近混凝土表面处,氯离子的侵入除了扩散,还有毛细吸收作用。当外界环境变得干燥时,混凝土中水流方向会逆转,水分会在混凝土表面蒸发,而剩余的盐分则留在混凝土内,从而导致混凝土表面的某一深度处氯离子质量分数达到最大值。

图3 氯离子质量分数随渗透深度的变化规律

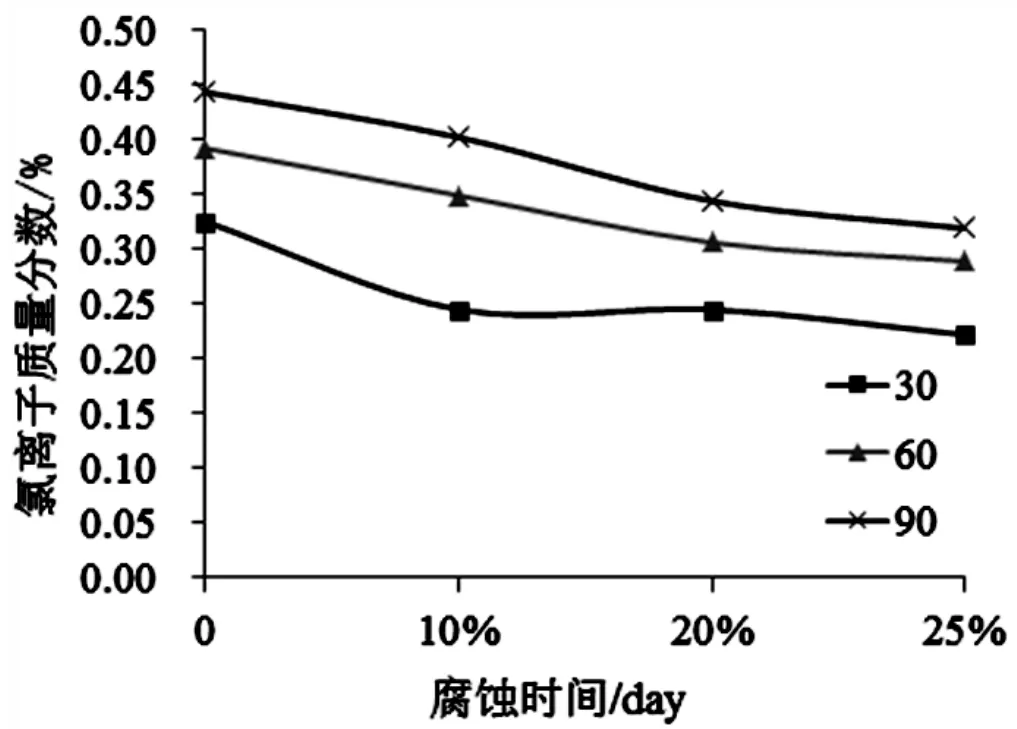

2.2 侵蚀时间的影响

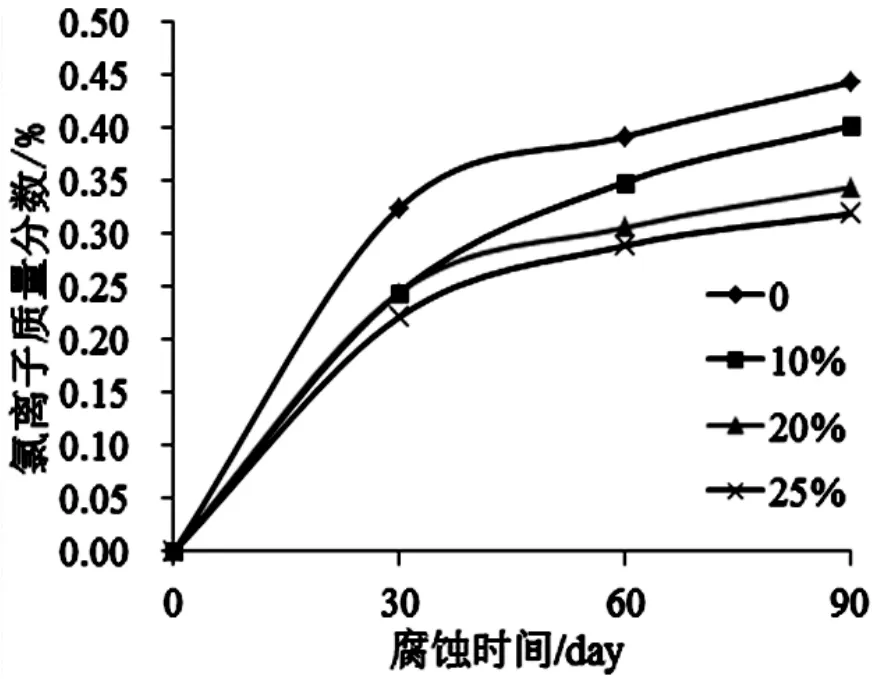

图4给出了不掺粉煤灰和粉煤灰掺量分别为10%、20%和25%的混凝土受氯盐侵蚀30天后,在距离混凝土表面10mm范围内的氯离子质量分数随侵蚀时间的变化规律。从图中可以看出随着侵蚀时间的增加,氯离子通过缓慢的扩散渗入到混凝土的更深处,并且较之前相同位置的氯离子质量分数增大。

图4 氯离子质量分数随侵蚀时间的变化规律

2.3 粉煤灰掺量的影响

图4给出了距离混凝土表面10mm范围内的氯离子质量分数随粉煤灰掺量的变化规律。从图中可以看出在相同侵蚀深度处,比如分别在10mm、20mm、30mm处,各试样中氯离子含量随着粉煤灰掺量的增加而减少。因为掺入粉煤灰后,使其密实度要大于基准的普通混凝土,提高了混凝土的抗渗透能力,从而提高了混凝土的抗氯盐侵蚀性能,并且随着粉煤灰的掺量的增加,这种作用效应越是明显。混凝土结构中最薄弱的环节是水泥石与骨料的过渡区,粉煤灰正是主要通过改善过渡区结构而提高了混凝土本身的密实度的。

图5 氯离子质量分数随粉煤灰掺量的变化规律

3 结论

(1)混凝土中氯离子质量分数随着侵蚀时间的增加而增加。

(2)距离混凝土表面10mm以内的氯离子浓度要远远大于其它深度处的氯离子浓度,并且氯离子浓度从混凝土表面向内是逐渐递减的。

(3)氯离子侵入的难度随着粉煤灰掺量的增加而增加。

[1]洪乃丰.氯盐环境中混凝土耐久性与全寿命经济分析[J].混凝土,2005,(8):29-32.

[2] CABERA J G.Deterioration of concrete due to reinforcement steel corrosion[J].Cement and Concrete Composites,1996,18(1):47-59.

[3] Montemor MF,Cunha MP,Ferreira MG,Sim es AM.Corrosion behavior of rebars in fly ash mortar exposed to carbon dioxide and chlorides[J].Cement and Concrete Composites,2002,24(1):45-53.

[4] JIN Wei-liang,ZHAO Yu-xi.The mechanism of corroded expansion force of reinforced concrete members[J]. Journal of Hydraulic Engineering Shuili Xuebao,2001,(7):57-62.

[5]田俊峰,潘德强,赵尚传.海工高性能混凝土抗氯离子侵蚀耐久寿命预测[J].中国港湾建设,2002,(4):1-6.