关键参数对钙基吸收剂捕集烟气中CO2性能的影响

闫 润

(武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

0 引言

近年来,CO2排放对全球气候变化的影响受到了越来越多的关注。我国以煤炭为主的能源格局短期内不会改变,火电耗煤占煤炭消耗量的比例也在逐步增长,而由此导致的CO2排放将逐年增多。因此控制和减缓电力生产中的CO2排放刻不容缓[1]。

目前,世界各国都在研究脱除和控制CO2的技术和方法,如膜分离技术[2]、胺吸收法[3,4]、富氧燃烧法[5]、化学链燃烧法[6]、固体吸收剂吸收法等[7]。经济性将是这些方法进行应用时考虑的重要条件,采用廉价、资源丰富的吸收剂脱除CO2将是一种发展趋势。因此,利用石灰石等钙基吸收剂循环煅烧/碳酸化法(cyclic calcination/carbonation reaction,CCCR)捕集烟气中CO2成为研究的热点。相对于其他分离燃煤锅炉尾部烟气中CO2的技术,钙基吸收剂 CCCR法有以下主要优点[8]:无需对锅炉尾部烟气进行升压或降温处理;吸收剂的来源广泛、价格低廉;具有同时脱除其他污染物的潜力;回收余热产生的蒸汽参数高,余热利用效率高。

本文以某亚临界600 MW机组为例,基于Aspen Plus软件分析了烟气脱碳位置、煅烧温度及碳酸化温度等关键参数对CCCR法捕集CO2系统性能的影响,以期为高效低成本捕集CO2提供参考。

1 钙基吸收剂捕集CO2的系统

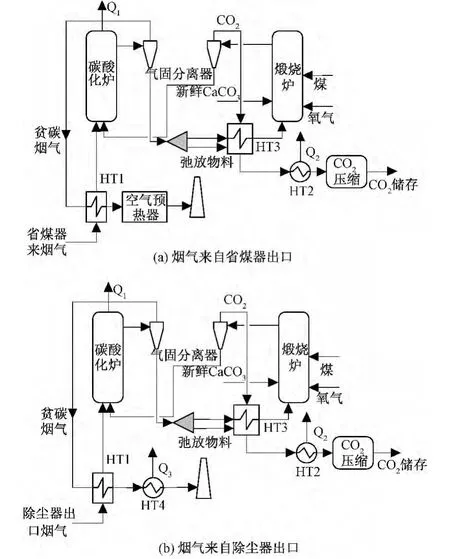

为了确定烟气脱碳位置,本文建立了两种钙基吸收剂CCCR法捕集CO2的系统流程。一是烟气从省煤器出口进入CO2捕集系统(Case1),脱碳后的贫碳烟气返回空气预热器入口,如图1(a)所示;二是烟气从除尘器出口进入CO2捕集系统(Case2),脱碳后的贫碳烟气经余热回收后排放至烟囱,如图1(b)所示。

图1 CO2捕集系统流程Fig.1 Flow chart of CO2capture system

来自锅炉的富碳烟气首先进入碳酸化炉前的预热器HT1,经碳酸化炉出口的高温贫碳烟气预热后进入碳酸化炉,在其中发生反应如式(1),并回收热量Q1。

碳酸化炉出口物流经气固分离器,分离出的贫碳烟气流经HT1、空气预热器或HT4(回收热量Q3)后排放至烟囱。为了置换出失效的吸收剂,需要在碳酸化炉后驰放出一部分固体物料,而循环物料则在HT3中与煅烧炉出口分离出的高温CO2气体换热后,进入煅烧炉,并发生煅烧反应(2)。

为了保持系统吸收剂的平衡,需补充新鲜Ca-CO3进入煅烧炉。CaCO3煅烧温度高于900℃,为产生高纯度的CO2,CaCO3应在煤或天然气富氧燃烧条件下进行煅烧。

煅烧炉出口物流经气固分离,分离出的CO2气体经HT3,HT2(回收热量Q2)、CO2间冷压缩单元后送至储存地点;分离出的固体物料进入碳酸化炉。

2 关键参数对系统性能的影响

2.1 机组概况

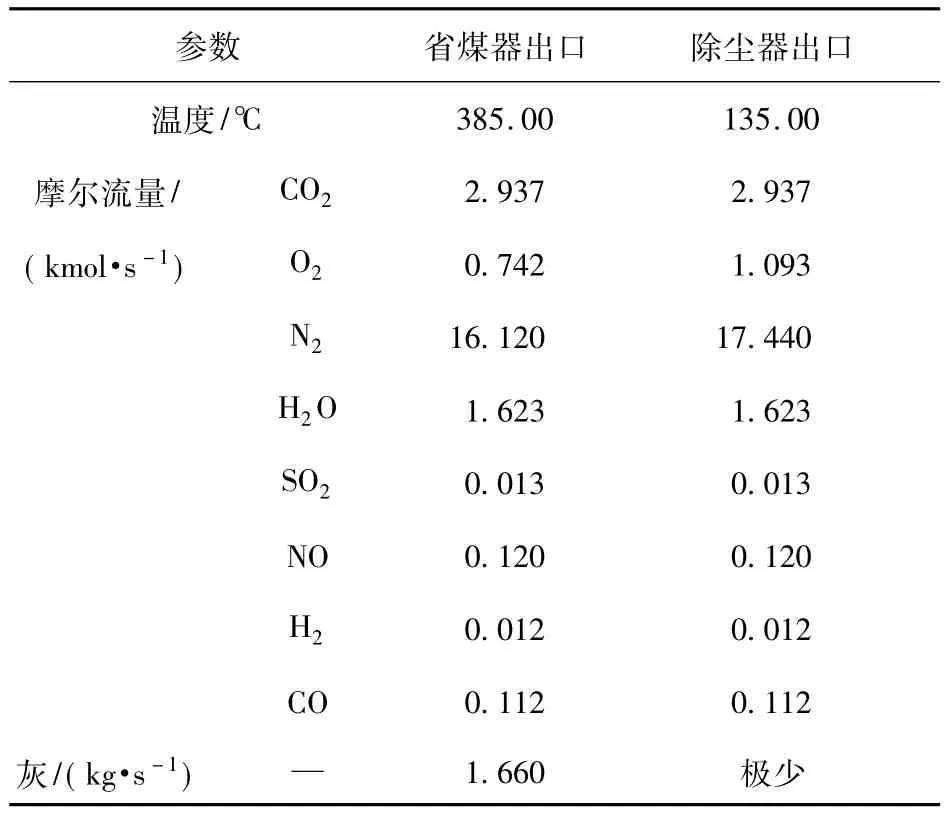

某亚临界600 MW火力发电机组的设计煤种为兖矿煤和济北煤矿的混煤。锅炉设计热效率92.55%,管道热效率99%,机组绝对电效率为45.66%,全厂发电热效率为41.84%,机组发电功率600 MW,排烟温度为135℃,机组锅炉耗煤量为245 t/h。锅炉产生的烟气参数如表1所示。

表1 烟气参数Tab.1 Flue gas parameters

2.2 Aspen模型

基于Aspen Plus 11.1,对某亚临界600 MW火力发电机组CCCR法捕集烟气中CO2系统进行了模拟。应用IDEAL模型计算常规组分的物性,使用HCOALGEN和DCOALIGT模型计算非常规组分的物性。碳酸化塔选用RGibbs模型,其工作温度设定为625℃。煅烧炉选用RGibbs模型,其工作温度设为1 000℃。气固分离器选用SSplit模型进行模拟,气固分离效率设定为100%。物料弛放采用FSplit模型模拟,弛放物料质量与固体物料总质量之比定义为弛放率,其值设为4.6%。HT1选用MHeatX模型,设定热端端差为15℃;HT2选用Heater模型,出口温度设为60℃;HT3选用MHeatX模型,设定冷端端差为40℃;HT4选用Heater模型,出口温度设为135℃。

2.3 性能评价

CO2捕集系统产生的大量余热可转化为功,为此需要额外配置汽轮机。机组增加CO2捕集系统后,毛发电功率Pgross为

式中:Pe为原机组的发电功率,MW;PCCS为CO2捕集系统余热回收多发功率,MW。

式中:QHR为CO2捕集系统回收余热,MW;ηh为余热利用效率,本文取90%;ηp为余热利用机组的管道热效率,本文取99%;ηe为余热利用机组的绝对电效率,本文取42%。

该机组增加CO2捕集系统后,净发电功率Pnet为

式中:Pgross为机组的毛发电功率,MW;Pcomp为CO2压缩耗功率,MW;PASU为空分系统耗功率,MW。

压缩每t CO2按118 kW·h计算,空分系统能耗按0.246 kW·h/kg O2计算[9]。

增加CO2捕集系统后,机组的发电热效率为

式中:Qboiler为煤在锅炉中燃烧所释放出的热量,MW;QCCS为煅烧炉所消耗能量,MW。

2.4 计算结果

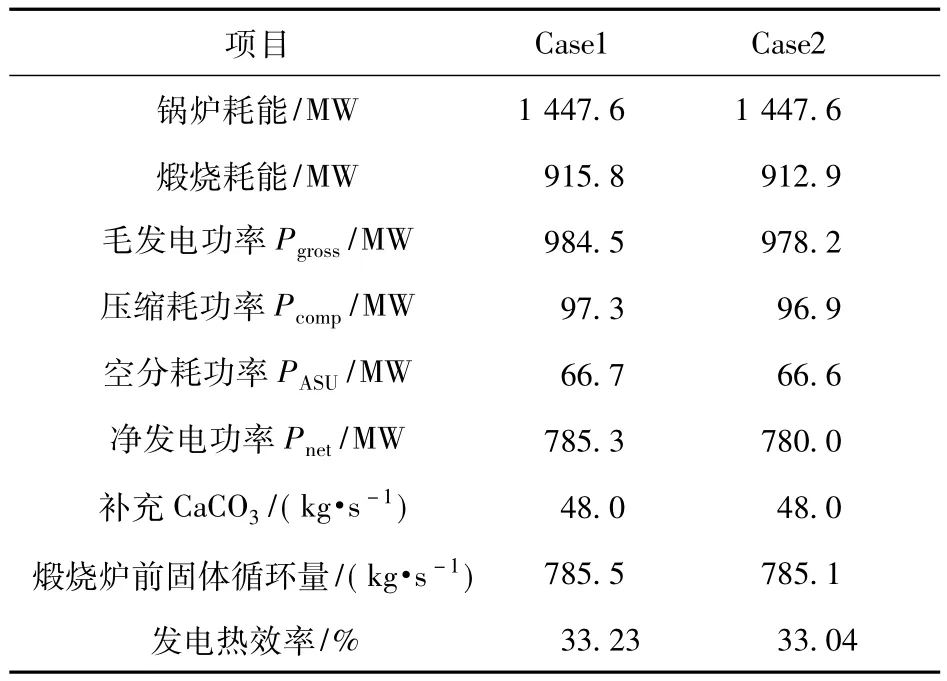

在煅烧温度为1 000℃,碳酸化温度为625℃时,Case1和Case2的计算结果如表2所示。

表2 计算结果Tab.2 Calculation results

从表2可以看出,捕集 CO2后 Case1和Case2的发电热效率分别为33.23%和33.04%,分别比设计值降低了8.61和8.8个百分点。主要原因有:(1)余热回收系统热功转化效率低于原机组;原机组的发电热效率为41.84%,而余热回收系统受能量转化环节增多、蒸汽参数较低等因素制约,其热功转化效率仅为37.4%;(2)CO2压缩及空分系统耗功多,分别占净发电功率的12.4%和8.5%左右。从表2还可发现,Case1的发电热效率高于Case2,说明烟气从省煤器出口引入CO2捕集系统优于从除尘器出口。

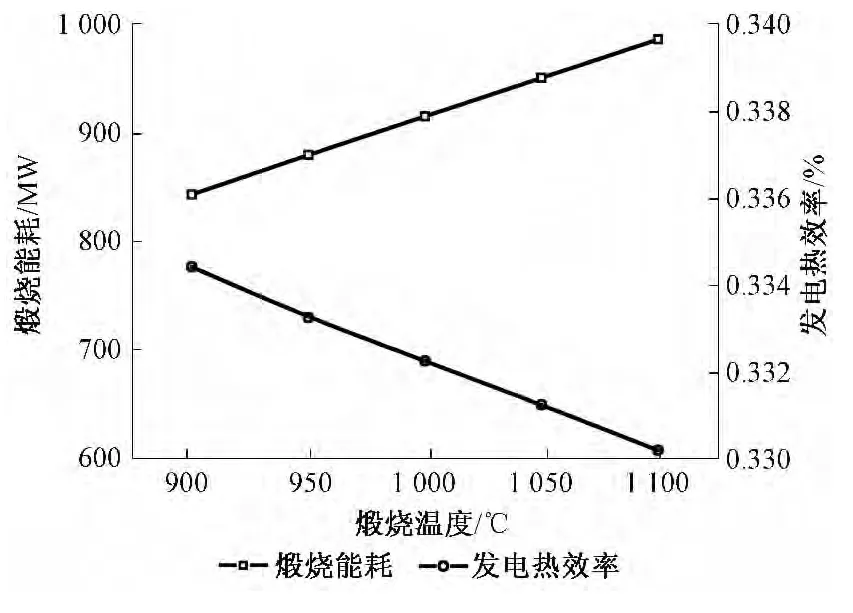

2.5 煅烧温度对捕集CO2系统性能的影响

在碳酸化温度为625℃时,煅烧温度对捕集CO2系统性能的影响如图2所示。

图2 煅烧温度对系统性能的影响Fig.2 Influence of calcination temperature on system performance

从图2可以看出,随着煅烧温度的增加,煅烧能耗逐渐增加。这主要是因为随着煅烧温度的增加,煅烧炉和碳酸化炉之间的温度差值在增大,需要有更多的能量将碳酸化炉出口的固体循环物流加热到煅烧温度。煅烧能耗高,也导致了发电热效率逐渐下降。

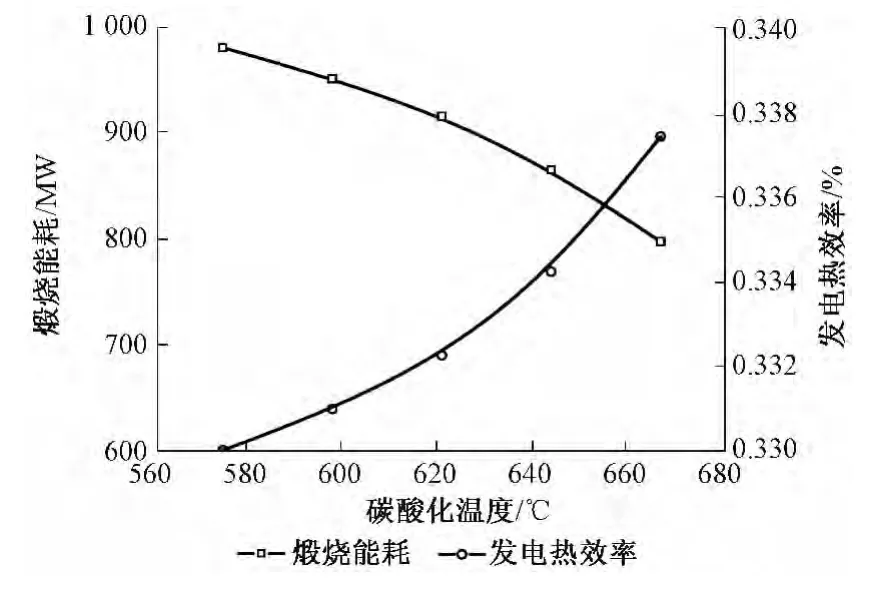

2.6 碳酸化温度对捕集CO2系统性能的影响

从图3可以看出,随着碳酸化温度的增加,煅烧能耗逐渐降低。这主要是因为随着碳酸化温度的增加,煅烧炉和碳酸化炉之间的温度差值在减小,加热碳酸化炉出口固体循环物流至煅烧温度所需热量减少。煅烧能耗减低,也导致了发电热效率逐渐升高。

图3 碳酸化温度对系统性能的影响Fig.3 Influence of carbonation temperature on system performance

3 结论

以某亚临界600MW机组为例,基于Aspen Plus软件分析了烟气脱碳位置、煅烧温度及碳酸化温度等关键参数对CCCR法捕集CO2系统性能的影响,取得如下结论:

(1)烟气从省煤器出口 (Case1)引入CO2捕集系统优于从除尘器出口 (Case2)。

(2)捕集CO2后Case1和Case2的发电热效率分别比设计值降低了8.61和8.8个百分点,其主要原因为:余热回收系统热功转化效率低于原机组、CO2压缩及空分系统耗功较多。

(3)减小煅烧炉与碳酸化炉的温差,能够减低煅烧能耗,提高发电热效率。

[1]段立强,张素华,杨阳,等.CaO吸附CO2系统能耗分析及热集成系统研究[J].工程热物理学报,2012,33(6):913-916.Duan Liqiang,Zhang Suhua,Yang Yang,et al.Energy consumption analysis of CO2capture with CaO and heat integration research[J].Journal of Engineering Thermophysics,2012,33(6):913 -916.

[2]Janusz Kotowicz,Tadeusz Chmielniak,Katarzyna Janusz-Szymanska.The in fl uence of membrane CO2separation on the ef fi ciency of a coal-fired power plant[J].Energy,2010(35):841-850.

[3]Adisorn Aroonwilas,Amornvadee Veawab.Integration of CO2capture unit using blended MEA-AMP solution into coal-fired power plants.Energy Procedia,2009(1):4315-4321.

[4]Huang Bin,Xu Shisen,Gao Shiwang,Liu Lianbo.Industrial test and techno-economic analysis of CO2capture in Huaneng Beijing coal-fired power station.Applied Energy,2010(87):3347-3354.

[5]Klas Andersson,Filip Johnsson.Process evaluation of an 865 MWe lignite fi red O2/CO2power plant[J].Energy Conversion and Management,2006(47):3487-3498.

[6]Lyngfelt A,Thunman H.Construction and 100h of operational experience of a 10-kW chemical-looping combustor.Carbon Dioxide Capture for Storage in Deep Geologic Formations-Results from the CO2Capture Project,2005,1:625-645.

[7]Sharon Sjostrom,Holly Krutka.Evaluation of solid sorbents as a retro fi t technology for CO2capture[J].Fuel,2010(89):1298 -1306.

[8]蔡宁生,房凡,李振山.钙基吸收剂循环煅烧/碳酸化法捕集CO2的研究进展[J].中国电机工程学报,2010,30(26):35-43.Cai Ningsheng,Fang Fan,Li Zhenshan.Research and Development on Cyclic Calcination/Carbonation Reaction With Ca-based Sorbents to CO2Capture From Flue Gases[J].Proceedings of the CSEE,2010,30(26):35-43.

[9]Shiyi Chen,Wenguo Xiang,Dong Wang,et al.Incorporating IGCC and CaO sorption-enhanced process for power generation with CO capture[J].Applied Energy,2012(95):285-294.