筷子着漆自动化生产专利技术的研发

侯唯敏

(中国方圆标志认证委员会福建审核中心,福建 福州,350003)

1 背景技术

筷子是中华民族一项重大发明。据统计,世界约有三分之一的人口在使用筷子,它时刻影响着人们的生活。筷子产品的规格、颜色、花型、质量等级以及筷子表面是否存在色差、斑点、漆痕等瑕疵,直接影响其手感和感官质量,而筷子的着漆是保证质量的关键工序。筷子生产过程主要包括:坯料加工、筷坯裁料、磨尖磨光、端部切平、表面抛光、拉漆、切端部、端部着漆、检验及包装。其中拉漆既是筷子生产加工中的关键步骤,也是制约产能的瓶颈工序。目前国内外生产竹木筷子着漆的工序仍主要采用手工拉漆方式,存在生产效率低、质量不稳定、人工成本高、原材料损耗大,和油漆的苯醛类挥发物有害人体健康及污染环境等诸多问题亟待解决。针对上述筷子着漆过程中存在的问题,如果能在该工序实现自动化,不仅可以节省人力和原材料,而且能实现着漆的快速便捷加工,减少环境污染,实现清洁生产。为此,研发一种环保型组合式自动化筷子喷漆生产设备是十分必要的。针对作者的筷子自动化喷漆设备专利技术(专利号:CN 202207642 U),设计完成符合生产要求的自动化喷漆生产设备,采用PLC控制运行,实现了筷子喷漆和烘干过程的自动化加工和清洁化生产,改善了筷子着漆的生产过程。

2 设备组成及工作过程

2.1 设备组成

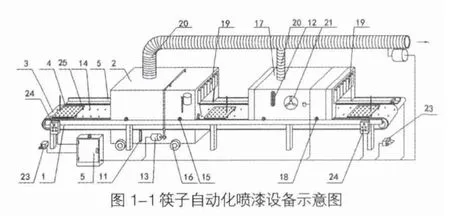

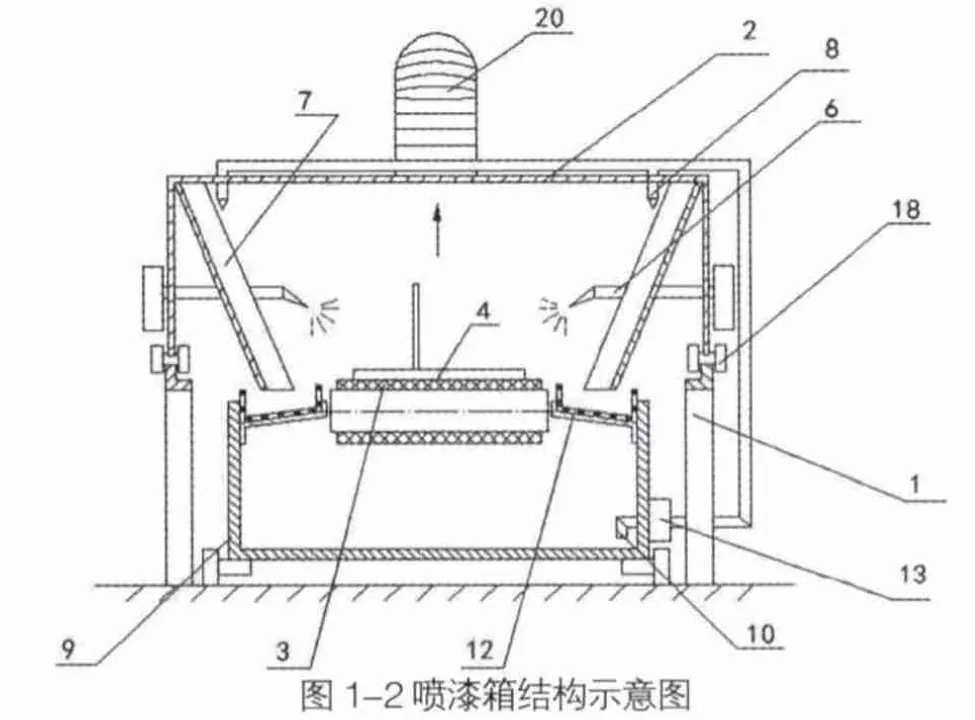

筷子自动化喷漆设备主要包括基础部件、功能部件、电气控制部件。由机架、输送带、筷盘、喷漆箱、烘干箱、操作面板、检测传感器及电气控制箱、水幕除漆和废气收集处理系统构成,结构示意图如图1所示。

2.2 工作流程分析

2.3 运行准备

筷子自动化喷漆设备工作前应检测外部电源是否正常;检查操作面板各项指示灯是否正常、部件组合工艺参数是否设定正确、喷枪漆罐液位是否符合要求、喷枪压力是否正常、烘干箱温度是否符合要求、水幕除漆系统是否开启、废气收集及处理系统是否开启;是否准备足够数量已插满筷坯的筷盘,可以向传送带连续摆放。

2.4 运行过程

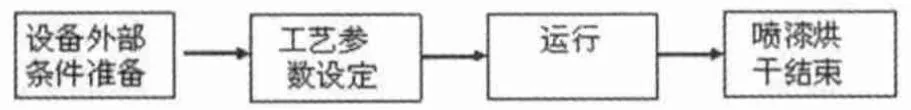

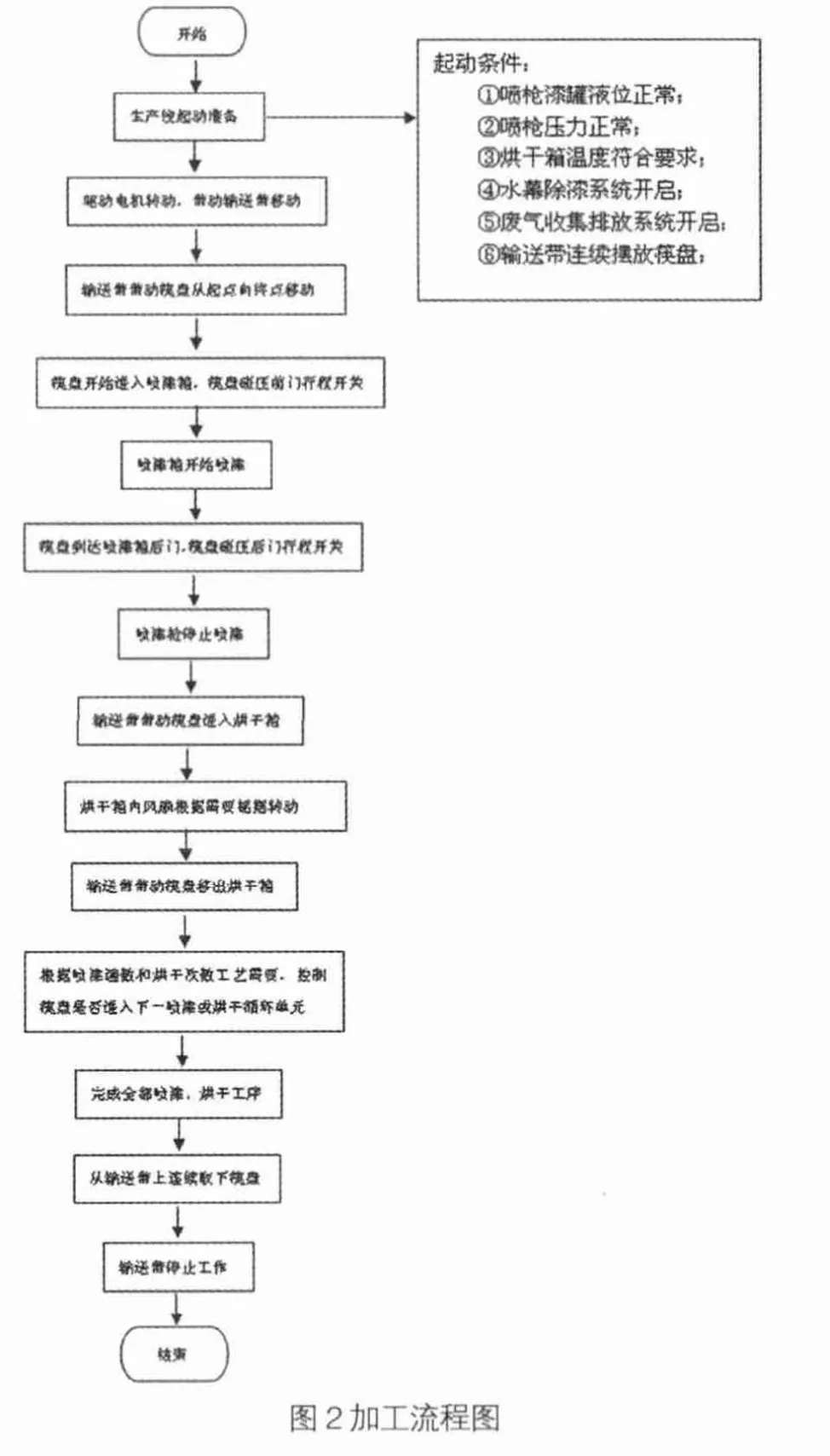

文中以假设喷漆2次、烘干2次为例,简述工作原理及过程。首先筷子自动化喷漆设备根据工艺要求,选择喷漆及烘干的遍数,设定工艺参数。按压生产线起动按键,输送带以设定的速度缓慢移动,工人将插满待漆筷坯的筷盘,连续放置在输送带上。筷盘随着输送带依次进入1﹟喷漆箱—1﹟烘干箱—2﹟喷漆箱—2﹟烘干箱,向终点移动。当筷盘进入1﹟喷漆箱前门时,碰压前门行程开关(筷盘位置可以是无触点感应检测方式),1﹟喷漆箱内喷枪开始向筷坯喷漆。当筷盘移出后门碰压后门行程开关时,如果喷漆箱内无后续筷盘,喷枪立即停止喷漆;如果有后续筷盘,喷枪连续向后续筷坯喷漆。筷盘由传送带带着通过1﹟烘干箱,烘干箱内配置加热器和风扇及检测温度的传感器,温度传感器按设定温度检测烘干箱内温度,当温度低于设定的下限温度时,加热器通电给烘干箱加温;当温度达到设定的上限温度时,加热器断电。筷盘离开1﹟烘干箱后,继续由输送带依次带入2﹟喷漆箱和烘干箱,后续运行过程类同1﹟喷漆箱和烘干箱。当筷盘移出2﹟烘干箱到达生产线终点,工人依次收起筷盘并取下已喷漆完毕的筷子,进行后续工序,如切端部、端部着漆、检验、包装及入库。筷子喷漆烘干加工流程如图2所示。

3 创新特点及优势分析

3.1 实现自动化控制

3.1.1 可自动检测运行状态

该筷子自动化喷漆设备可通过传感器实现在线多点检测,如检测筷盘位置、漆罐液位高度、喷漆枪压力、烘干箱温度。当喷漆箱前门开关检测到漆盘已进入喷漆箱时,喷枪开始向筷坯喷漆,当后门开关检测到漆盘移出喷漆箱时,喷枪暂停喷漆;如果前门开关检测到后续漆盘已进入喷漆箱时,喷枪连续喷漆。当漆罐内油漆液面高度降到低位时,喷枪暂停工作,注漆电磁阀通电,自动向喷灌内注漆。当油漆液面达到高位时,电磁阀断电结束注漆,喷枪继续喷漆。当喷枪压力不符合设定范围时,例如喷枪头或压缩空气管道堵塞等,喷枪无法正常工作,生产线自动停机并报警检修,工作人员排除故障后生产线继续工作。当烘干箱温度低于设定的下限值时,加热器通电加温,当烘干箱温度经过加温后达到设定的上限温度时,加热器断电。

3.1.2 采用PLC逻辑控制

该筷子自动化喷漆设备配置电气控制箱和操作面板,由传感器多点同步检测运行状态信号,通过PLC可编程控制器,自动控制喷漆、烘干、除漆、排废气等功能部件的工作,实现喷漆及烘干加工过程的自动化。假设以喷2遍漆、烘干2次为例,编制控制设备运行的PLC梯形图[1、2],如图3所示。编制控制设备运行的PLC程序系统框图,如图4所示。

图3 PLC梯形图

图4 PLC程序系统框图

3.2 可按需设定工艺参数

筷子产品的颜色、花型、长短、粗细、等级与规格繁多;油漆分底漆、面漆、色漆、清漆;不同档次及等级的筷子,着漆遍数差别很大。该生产线可按需设定工艺参数:设置各功能部件组合配置的模式、各喷枪的压力及单位时间喷漆量、各烘干箱上下限温控值及风扇转数等。根据底漆、面漆的品种和粘稠度不同等特性差异,须调整设定传送带的移动速度。筷子的感官质量与漆雾类型有关,而后者与喷枪压力相关。烘干箱的温度、风量影响漆膜的干燥时间、附着力和表面质量,有的参数之间相互制约,要合理匹配地设定加工参数,满足不同产品的质量要求。采用自动化喷漆生产线,以快速调整及设定工艺参数,合理选择功能部件的配置数量和组合方式,达到既能多品种加工又可以大批量生产的目的,快速应对市场需求。

3.3 可柔性化组合功能部件

该筷子自动化喷漆设备可根据需要进行整条生产线的拼接组合,各功能部件的数量和顺序既可单项组合,还可任意组合实现柔性化加工。喷漆箱、烘干箱和除漆箱下部配有箱轮,前二者可在机架两导轨上移动,后者可在地面移动与喷漆箱上下配套使用。根据质量检测点的设置需要,能方便地实现功能部件位置和相互间距的调整,实现方便人工点检及观察加工过程的目的。

3.4 提高生产效率

传统手工拉漆工艺是通过人工将筷坯插入漆盒侧面小橡皮孔内,筷坯沾满漆后拉出漆盒,插立于筷盘的孔中,在筷坯拉出过程中由橡皮孔的边缘刮除筷坯表面的多余漆料。由于拉漆过程只能手工单根地操作,又因不同季节及不同气象条件因素,拉漆后的筷子需经过12至48小时不等的时间,进行自然晾干,等待第一遍漆膜干透后,才能拉第二遍漆,使得拉漆工序加工周期长、效率低,是筷子生产过程中的瓶颈工序,严重影响筷子加工各工序生产节拍的匹配,因“短板效应”导致产能受限。采用自动化喷漆生产设备,筷坯在起点一端整盘进入生产线,在终点一端即可完成着漆加工,加工效率高,可有效突破该工序的制约。

3.5 降低生产成本

3.5.1 降低人力成本

现有拉漆和晾干工序占用生产车间场地大、消耗人力多,劳动强度大,直接影响企业经济效益。筷子自动化喷漆设备采用流水作业,加工过程中只需少量工人进行插坯、摆盘、收盘、收筷和设备操作等工作。同时节省多次上漆与烘干过程中每一道工序之间的往返搬运和晾干摆放场地,占地面积小,减轻工人劳动强度,节省人力资源成本。

3.5.2 节约原材料

现有拉漆加工方式,筷子坯料端部需要留有40-50mm长的余量,以方便工人多次抓取筷子端部进行拉漆操作,该部分最终切除成为边角废料,造成原材料浪费。通过自动化筷子喷漆设备完成着漆工序的筷子,只需将插入筷盘部分约10mm长的余量截除,缩短筷坯的下料长度,节省原材料。特别是竹质筷坯原料,加工同等级成品筷所需坯料的长度变短,裁料时更加容易避让竹节,可进一步提高原料的出材率,有效节约自然资源。

3.6 提高产品质量

由手工完成拉漆,因人为操作习惯和技术能力差异,产品质量不易统一。拉动筷坯速度不同导致漆膜厚度差异;由于筷子一端细一端粗,拉漆时当筷子从漆罐橡皮口被拉出时,橡皮口不能均匀刮去筷子上刚涂的漆,造成漆膜不均匀;筷子表面过度刮漆的部位易出现刮痕;筷子直立插在筷盘晾干过程中,多余的漆会因重力作用向下流淌形成流痕。两种缺陷都会严重影响筷子表面质量,既降低产品合格率,又增加返工修制成本。采用自动化喷漆生产设备,同种类同等级的产品工艺参数设定一致,由设备保证产品加工结果的一致性,实现产品质量稳定统一。

3.7 实现清洁生产

筷子的漆料大都含有一定量的苯类和酮类溶剂挥发物,影响工人健康,长期接触会损害人体的造血系统和免疫功能[3、4]。传统手工拉漆操作,工人必然会近距离接触有毒有害气体,操作时手不可避免会经常接触漆料,增加有毒有害物质对工人职业健康安全的风险。

本筷子自动化喷漆设备的喷漆箱内配置水幕除漆系统,用过虑网去除废漆渣,集中进行危废处置,水幕除漆用水采取循环使用,喷漆箱和烘干箱前后门设置风帘,阻挡有害废气向加工区域周边弥蔓,生产线上方设置废气负压排出系统和废气处理系统,减少加工作环境中有毒有害物质含量,降低操作工人职业健康风险。收集的有机废气经环保处理达标后外排,减少对大气的污染物排放量,实现清洁生产,达到环保目的。

4 结语

综上所述,该专利技术是一种组合式环保型自动化筷子着漆生产设备,功能部件柔性组合方便,自动化程度高,适合大规模生产;人机界面友好,操控性强;生产方式清洁环保,符合人类社会发展要求。该设备还能扩展应用于细杆状零件的表面喷涂漆、喷塑加工,在未来工业加工领域有较广泛的应用前景。

[1]宋伯生.PLC编程理论,算法及技巧[M].北京:机械工业出版社,2005.

[2]马云峰,樊俊秀.PLC系统设计分析分析[J].自动化技术与运用.2006(02).

[3]林文新.侯韬乔.某木业制品厂发生重度苯中毒的调查分析[J]中国职业医学2002,29(5).

[4]王志良,周大顺.三苯类废气污染及从业人员健康状况调查[J],广州化学,2012,37.