施工升降机标准节互换性的实现

陈 斌

(福建省特种设备检验研究院,福建 福州 350008)

施工升降机是常用的建筑施工机械,在高层建筑施工中广泛应用于运送物料、机具和作业人员,具有技术性能优越、使用安全可靠、搬运灵活快捷、安装拆卸方便、维护保养容易等显著特点,是现代建筑施工中理想的安全高效的垂直运输设备。

标准节是组成升降机的重要部件,用量大,精度要求高,其制造质量直接影响到整机质量和设备工作可靠性,特别是安装工艺通常采用自身加节升高安装,高空作业的高危特性,要求标准节升高架设过程安全、高效,同一规格的标准节具备高度通用互配的特点,对标准节的互换性提出更高要求,因此,GB/T 10054-2005第5.2.2.4款明确规定:标准节应保证互换性。

1 标准节互换性要求

互换性指在机械制造业中,在同一规格的一批零件或部件中,任取其一,不需任何挑选调整或附加修配就能进行装配,并能保证满足机械产品的使用性能要求的一种特性。机械制造业中的互换性,通常包括几何参数和综合机械性能的互换。从升降机的升高架设工艺上我们知道,标准节在装配时,除了去除零部件外表在搬运过程的磕碰外,不允许在高空进行调换或矫正作业,也不需要对相互配合的装配面进行选配或辅助加工就应能组装成具有规定功能的导轨架,即完全互换。

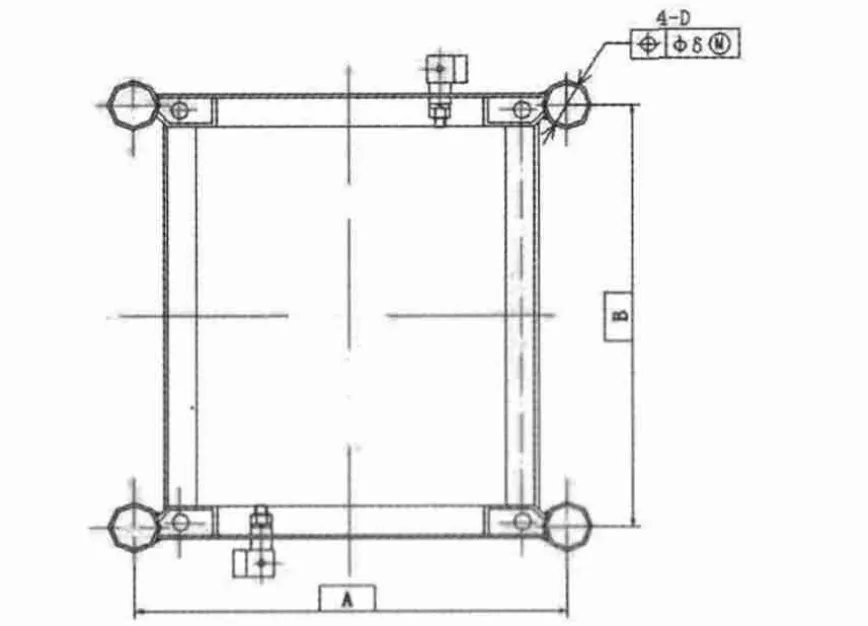

以SC200/200型施工升降机为例,标准节(如图1所示)主要由立柱、方框、腹杆以及齿条等组成,相关标准的技术要求主要有:

(1)《施工升降机》(GB/T 10054-2005)5.2.2.4款“标准节应保证互换性。拼接时相邻标准节的立柱结合面对接应平直,相互错位形成的阶差应限制在:吊笼导轨不大于0.8mm。”

(2)《施工升降机》(GB/T 10054-2005)5.2.2.5款“标准节上的齿条联接应牢固,相邻两齿条的对接处,沿齿高方向的阶差不应大于超过0.3mm,沿长度方向的齿距偏差不应大于0.6mm。”

(3)《施工升降机》(GB/T 10054-2005)5.2.2.6款“当一台施工升降机的标准节有不同的立管壁厚时,标准节应有标识,以防标准节安装不正确。”

(4)《施工升降机安全规程》(GB 10055-2007)3.4款“对垂直安装的齿轮齿条式施工升降机,导轨架轴心线对底座水平基准面的安装垂直度偏差应符合规定。”

标准节的互换,就是同组各标准节及其装配后,应满足这些国家标准及设计载荷强度要求。

2 互换性的工艺控制

标准节的制造过程涉及了零件和金属材料采购、钢材机加工、焊接、装配、涂装等过程,为了实现标准节的互换性,需要对其制造过程进行控制。标准节结构的综合机械性能互换,通过对构成标准节的型材采购、材质抽查、入库验收、下料及工序流转、材料移植跟踪等质量控制工艺,依照溯源性原则,保证同一规格同一零部件的材质符合设计技术要求,供料相同。标准节几何尺寸和形位尺寸的互换,则需要通过制造过程的工艺控制实现。如果将相关国家标准的技术要求转化为组成标准节各零部件的加工精度,通过加工精度控制,为达到标准节的互换性提供基本条件:

(1)标准节立柱轴心线对端面的垂直度控制,以保证相邻标准节的立柱结合面对接平直;

(2)标准节立柱外圆圆柱度控制,以保证相邻标准节的立柱结合面错位阶差;

(3)标准节的每根立柱长度控制,以保证标准节两端面的平行度要求和为齿条沿长度方向的齿距偏差控制提供条件;

(4)标准节中心线对端面的垂直度控制及标准节两端面的平行度,以保证组装后导轨架轴心线对底座水平基准面的安装垂直度要求;

(5)齿条节径线与底面的等高,以及其在标准节上安装基准面相对标准节中心位置的等距,保证相邻两齿条的对接处沿齿高方向的阶差;

(6)标准节立柱短圆柱孔几何尺寸和短圆柱孔轴线形位尺寸控制,以保证相邻两标准节安装接合面互换。

上述6项标准节的精度控制要求,较普通焊接件要求高,其中立柱两端内孔轴线形位尺寸控制直接影响到相邻两标准节的装配互换性,尤其重要。

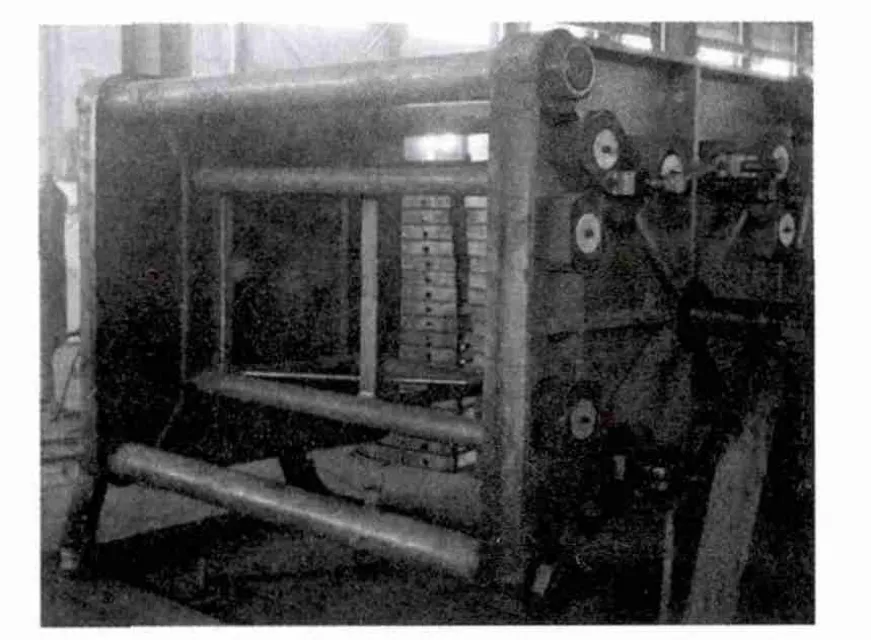

为了达到上述的技术要求,保证标准节的装配互换性,制造时通常以专用工装夹具(如图2所示)来控制:方框拼焊模与标准节总成焊装模,这是保证制造质量必不可少的工艺手段。一般标准节的组焊工艺为:焊方框—组焊标准节—焊立柱锥形短管—打钢号—涂漆—总检。其中标准节组焊工序如下:

安装立柱。将4根立柱两端的圆柱孔和端面在总成焊装模上定位,通过顶紧螺杆预夹紧。

安装齿条。将3个方框空套在焊装模上,齿条在焊装模上定位并装夹好后,螺栓穿过方框将方框、齿条垫块与齿条锁紧,将垫块点焊在方框上。

检查各尺寸无误,齿条长度与立柱无干忧后,旋紧各顶紧螺杆。按焊接工艺流程,对各部分施焊。标准节焊接成形后,宜应保持一段时间,再旋转各顶紧螺杆,将各夹紧装置松开,工件吊离焊装模,以减少标准节的变形。

检查标准节立柱内孔轴线位置尺寸后,焊立柱锥形短管。

图2 标准节组焊专用工装

3 互换性的检验

由于存在焊装工装制造误差、组成标准节各零件加工误差、立柱圆柱孔和齿条装夹在工装上的定位误差、焊接顺序差别,或者采用二次拼焊等,焊接变形程度不一,使标准节组焊成形后几何尺寸和形位尺寸存在差异,所以还需要对同规格标准节进行互换性检验,并对不合格品进行矫正。检验方法如下:

(1)任意吊起其中5个,互相试装,应能不加修配可以方便地装配;

(2)焊立柱锥形短管前,测量标准节对角立柱圆柱孔中心距;

(3)挑选一个标准节,作为检具,套入其他标准节进行了抽检;

(4)焊立柱锥形短管前,用专用检具抽查同规格任意标准节接合面立柱短圆柱孔中心形位误差。

3.1 检验方法比较

方法(1)检验简单,但工作劳动强度大,质量控制方法粗放。

方法(2)锥形短管在标准节装配时主要起导向定位作用,机加工后套入立柱管内,与立柱短圆柱孔配合误差很小,且在远离接合面处对称点焊,对标准节结构焊接变形的影响可以接受。但短圆柱孔中心距的检验不易掌握,对质检员要求高。如图1所示,在标准节接合平面,短圆柱孔中心距的尺寸链中,对角线误差是由组成对角线三角形的二个直角边的误差决定的,即

对角线误差δE或(δD)

式中:Amax——A边最大极限长度,mm;

Bmax——B边最大极限长度,mm;

Amin——A边最小极限长度,mm;

Bmin——B边最小极限长度,mm。

误差δE(或δD)远比A边或B边二个边的单边最大误差大,造成互换性实际控制困难。还有可能出现标准节的A边和B边的边长处于最大极限长度,同时连接这两边的对角线E(或D)处于最小尺寸的“平行四边形”不可互换状态。这种单一要素控制的方式只适用批量小的场合。

方法(3)方法较理想,但一个标准节的几何尺寸和形位尺寸,并不能覆盖接合面互相配合的几何要素的尺寸公差和位置公差范围内的所有装配情况,且每一批次生产的标准节还可能存在不同的误差,难以实现同规格不同批次生产的标准节的互换。

方法(4)方法较全面,其主导思想,是将标准节接合面平面直角坐标上立柱短圆柱孔中心形位误差的独立控制、短圆柱孔尺寸误差的独立控制,调整为立柱短圆柱孔中心线理论正确尺寸与位置度公差一起控制,将立柱短圆柱孔孔径公差列入位置度相关公差控制,以孔径加工误差余量作为位置公差的补偿量,符合装配原则(如图3所示)。

3.2 专用检具

图3 标准节联接面几何参数要求

图4 检具示意图

量,降低质检员劳动强度,如4个销轴中间可钻孔,检具中间掏空等。销轴经过热处理以保证耐用度和检具尺寸的稳定性,装配后与工件接触的端面调整在同一个平面内,作为检测基准。

4 结束语

检具(如图4所示)1套2组,销轴中心距按理论尺寸设计。定位销轴外径D′,1组按标准节立柱短圆柱孔的最大实体原则设计,2组按短圆柱孔的最小实体原则设计。检具的位置公差δ′,按通用设计原则取标准节立柱短圆柱孔位置度误差δ的(1/3~1/10)。检具的理论中心,即为标准节的中心。这样既能满足标准节接合面短圆柱孔中心形位误差控制,又综合了各短圆柱孔的机加工误差,可以实现对同规格任意标准节接合面立柱短圆柱孔尺寸和形位公差的检验,保证了互换性检测需要。

检具的制造,在保证销轴装配位置稳定性的前提下,尽量减少材料实体,以减轻检具本身重

施工升降机标准节互换性是一项定性要求,通过制造过程工艺设计,转化为制造过程的零部件的定量技术要求,配置合理的工艺装备和工艺流程,消除焊接过程的变形影响和其他不利因素的影响,运用质量工艺控制,能够很好地实现。互换性好的标准节,使施工升降机产品的装配精度、整机质量、整体安全性有了保证基础。

[1]GB/T 10054-2005,施工升降机[S].

[2]GB 10055-2007,施工升降机安全规程[S].

[3]GB/T 1182-2008,产品几何技术规范(GPS)几何公差形状、方向、位置和跳动公差标注[S].

[4]GB 4249-2009,产品几何技术规范(GPS)公差原则[S].

[5]陆秀凤.人货两用施工升降机标准节焊装设备简介[J].建筑机械,1994(8):37-38.