智能混匀配料自动控制系统研究与应用

葛慧

[摘要]莱钢股份炼铁厂原料场混匀配料系统主要通过Quantum PLC完成混匀配料系统皮带秤流量,料仓料位等信号数据采集、语音报警,皮带启动的预警,各种历史趋势的记录,料头料尾对齐,可随时进行配比设定、流量设定、频率设定的切换,空仓自动换仓功能,手自动无扰动切换及生产过程的逻辑控制等功能,从而实现自动配料。该系统运行稳定,提高了原料场混匀配料的精确度,为今后烧结生产的稳定、顺产、优质提供可靠的保障,产生巨大的经济效益。

[关键词]混匀配料;PLC;自动配料;自控系统

[中图分类号][C94] [文献标识码]A [文章编号]1672-5158(2013)06-0187-01

1、概述

随着高炉生产节奏加快,对烧结原料要求越来越高,原料混匀配料作为烧结生产源头的重要环节,直接影响后续工序正常进行。现有的原料配料系统基本由操作人员手动操作配料圆盘下料,工人劳动强度大,配料精度低。因此,智能混匀配料系统的研发对烧结的顺利生产有着重大的作用。

利用拉姆齐皮带秤与Quantum PLC实现原料场混匀配料系统中的称量与自动控制功能。实践证明,该拉姆齐皮带秤称量系统性能稳定,计量精度高,减少了现场设备的故障率。采用Quantum PLC自动控制系统,具有高可靠性,较低的故障率和智能的自诊断功能减轻了维护人员的维护难度,高端的控制系统减轻了操作人员的工作量,能直接应用于现场,保证了现场生产的顺利进行,避免了由一点小故障而引起整条生产线的停机,同时保证了现场操作人员的人身安全,避免了安全事故的发生,具有很好的推广价值。

2、控制系统研究

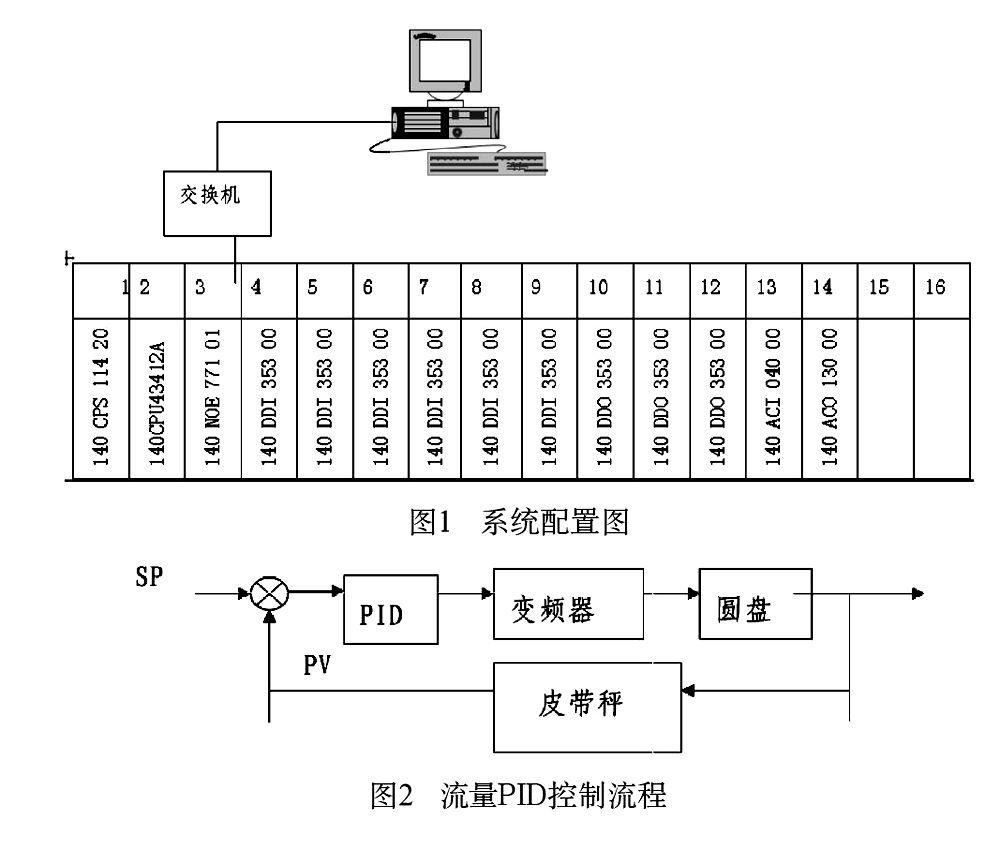

2.1 控制系统组成

根据配料工艺要求,该系统采用QUANTUM PLC计算机系统对整个控制系统进行控制。针对工艺的复杂性,本着先进,可靠的原则,进行各种方案对比,决定下位机采用QUANTUM PLC自动化平台。编程软件采用CONCEPT 2.6,这是基于WINDOWS 2000的编程工具,为编程控制系统提供了专门的多语言开发环境。CONCEPT提供具有生成标准导出功能块或DFB库能力的编辑器,它们能够在应用程序内重复调用。这些DFB块能够写入梯形图,功能块图,结构式文本或指令表语言中。系统运用CONCEPT编程软件XCPLC系统组态编程,可以进行复杂的仪控控制,又可以进行常规的电气控制,编程简单灵活,可以根据复杂的现场情况制定多种方案,使控制更安全,更流畅。

画面监控软件选用成熟的IFIX3.5监控软件,该软件界面丰富,画面生动,操作简单,能够动态显示工艺过程参数,并可设置重要参数的历史趋势、实时趋势、报警等。便于操作员操作和维护。通过IFIX 3.5可以对混匀配料工艺进行监控和远程操作。

2.2 系统控制功能

根据现场工艺要求,上位机采用IFIX3.5监控软件实现对流量,料位的实时数据采集,通过画面上的数值给定与操作按钮与PLC程序进行数据交换实现语音报警、皮带启动的预警、各种历史趋势的记录、料头料尾对齐、可随时进行配比设定、流量设定、频率设定的切换,空仓自动换仓功能,手自动无扰动切换及生产过程的逻辑控制等功能(图2)。

3、控制技术方案实现

3.1 皮带秤流量与料仓料位的数据采集

利用PLC中的模拟量输入模板对现场的数据进行实时采集。根据各个皮带秤流量的不同量程计算出实际数值,并对换算出来的数值进行取平均值的计算,将流量的波动降至最低,便于将数值应用与P1D的回路调节,保证调节的稳定性。料位的显示采取现场一路,主控室一路的显示方式,便于两方面对料仓的料位进行实时监控,保证料位低时现场人员采取加料措施,防止断料的情况发生。

3.2 配比设定、流量设定、频率设定的切换

利用PLC输出与仪表给定两种方式控制给料圆盘的频率。可以再PLC给定系统出现故障时切换到仪表输出,保证了生产的连续性。在PLC输出时通过配比给定、流量给定和频率给定三种方式对现场圆盘变频器进行控制。操作人员在操作画面上选择配比给定时,只需输入配料的总流量和各分秤的配比率,即可自动计算出每台秤的下料量,并根据此下料量进行跟踪调节。此方法减轻了操作人员根据配比来计算各分称流量的工作,并且计算精确。流量给定是通过画面上的流量给定区域对各分秤进行流量的控制,在对每个秤进行PID参数整定时需要用此种给定方式。频率给定则是给现场圆盘的变频器固定输出频率,在进行实物校秤时需要用此种给定方式。在给定频率的情况下,每个皮带秤的下料量与总皮带秤的称量值进行比较,根据差值校正皮带秤的流量,这种方法既直观又方便,而且精度很高,免除了校秤人员搬运砝码的工作量,节省了时间,在很短的时间内即可高精度的对各分秤进行校验。

3.3 生产过程的逻辑控制

实际生产中,每个设备的联锁功能至关重要,联锁启动与联锁停止给操作人员提供了很大的方便,也实现了料头料尾的对齐。当出现故障时,故障停机系统就会发挥其作用。当配料过程中,如果系统状态处于联锁状态时,任何一条皮带秤停止运行,为了保证配料的精度,其余的皮带秤也将同时停止运行,待解决故障后由操作人员重新启动系统。若设备故障很难短时间排除,为了保证生产,操作人员只需将该设备的状态转换为“未选”,则此设备不影响系统的联动,其配比也将不计算。在非联动的状态下,每一台设备都可以单独控制,有利于设备的单独调试。每一条皮带秤均具有跑偏保护功能,当打开跑偏保护功能后,检测出皮带跑偏时,立即停止皮带,防止事故发生。

4、结束语

该系统运行稳定,控制效果良好,数据较为准确,报警指示正确,操作方便可靠满足生产工艺要求。减少了故障率,降低了现场操作人员的劳动强度,改善了现场人员的工作环境,提高了劳动效率,满足了生产工艺要求。

参考文献

[1]何瑞,贾磊,基于PLC控制的自动配料系统研究与应用[J],微计算机信息,2007(10)

[2]陈钦标,基于PLC和组态软件InTouch9.5的配料控制系统的实现[D],华南理工大学,2010

[3]台广锋,潘社卫,基于PLC控制的自动配料系统的研究与应用[J],矿冶,2011(03)