超临界火力发电机组二次再热技术研究

张方炜,刘原一,谭厚章,张经武

(1.华北电力设计院工程有限公司,北京 100120;2.西安交通大学,陕西 西安 710049;3.东北电力科学研究院有限公司,辽宁 沈阳 110006)

1 概述

我国是以煤炭为主要一次能源的国家,火力发电在我国电力生产中占有主导地位。2011年我国总发电装机容量为105576亿kWh,其中火力发电装机容量为76546亿kWh,约占总装机容量的72.5%。随着化石燃料的枯竭以及国际社会对电厂CO2排放限制的增强,发展高参数大容量的超超临界机组、提高火电机组发电效率、降低污染物及CO2排放成为我国电力生产行业发展的必然趋势。

发展超高参数机组,尤其是700℃超超临界机组是解决目前能源危机的主要方法。700℃超超临界火电机组是目前国际上参数最高、最先进的高效、节能和低排放发电设备,可大幅度提高机组发电效率。然而推广700℃级别的超超临界机组首先必须解决在700℃温度条件下金属材料强度、抗高温腐蚀和使用寿命等问题。目前的技术条件下,700℃等级金属材料的研制、加工制造工艺均无法得到大规模的推广,国内外均未有700℃等级超超临界机组投运。

二次中间再热技术是提高机组热效率的另一种有效方法。蒸汽中间再热是指将汽轮机高压缸中膨胀至某一中间压力的蒸汽全部引出,送入到锅炉再热器中再次加热,然后送回到汽轮机中压缸或低压缸中继续做功。再热技术可以提高蒸汽膨胀终了的干度,提高蒸汽的做功能力,蒸汽中间再热可分为一次再热和二次再热。31MPa/566℃/566℃/566℃的二次再热技术相比传统的24.1MPa/566℃/566℃一次再热技术,其热效率可提高约5%。此外,由于二次再热技术中蒸汽参数相对700℃超超临界机组低很多,目前已有的材料可满足二次再热机组的大规模生产,不存在明显的技术瓶颈。然而二次再热机组的热力系统相对复杂,带来相对高昂的初期建设投资,运行和操作相对传统一次再热机组也更为复杂。本文将对二次再热系统的技术特点及二次再热锅炉关键技术进行分析。

2 二次再热系统的技术特点

2.1 循环热效率

典型一次再热与二次再热热力系统如图1所示,一次再热系统中蒸汽在高压缸做功后进入锅炉进行一次再加热;而二次再热系统中蒸汽在超高压缸和高压缸中做功后会分别在锅炉的一次再热器和二次再热器中再次加热。相比一次再热系统,二次再热系统锅炉增加一级再热系统,汽轮机则增加一级循环做功。

图1 典型一次再热与二次再热热力系统及其循环T-S图

由两种系统的热力循环温-熵(T-S)图1可见,整个热力循环可以等效为原朗肯循环叠加一个附加循环。由图1可知,二次再热系统比一次再热系统多叠加一个高参数的附加循环,其循环效率将比一次再热系统高。图2表示一次再热、二次再热机组在蒸汽温度参数一定时,蒸汽压力变化对机组热效率的影响。随着蒸汽参数的增加机组热效率明显提高,在相同蒸汽压力温度条件下,二次再热机组的热效率比一次再热机组提高2%左右。

在超超临界机组参数范围的条件下,即主蒸汽压力大于31MPa,主蒸汽温度高于600℃时,主蒸汽压力每提高1MPa,机组热耗率降低0.13%~0.15%,主蒸汽温度每提高10℃,机组热耗率降低0.25%~0.3%,再热蒸汽温度升高10℃,机组热耗率降低0.15%~0.2%,若采用二次再热,热耗率将进一步降低1.5%左右。图3所示为超超临界机组单位发电量CO2排放随发电机组热效率的变化趋势,可见随着火力发电机组热效率的提高,单位发电量的CO2排放量明显降低,在相同蒸汽压力温度参数下,二次再热相比一次再热机组热效率提高2%,对应CO2减排约3.6%。因此二次再热还是一种可行的节能降耗、清洁环保的火力发电技术。

图2 蒸汽参数对机组热效率的影响

图3 机组热效率与CO2排放量的关系

2.2 材料性能

蒸汽参数越高,给水温度越高,则机组热效率越高。因此,提高蒸汽参数是现在火电机组提高效率的主要途径之一,然而材料的性能成为制约蒸汽参数大幅提高的主要技术瓶颈。目前合金铁素体(Ferrite)和合金奥氏体(Austenite)材料已经在600℃等级的超超临界机组中得到规模化应用。然而为了将机组的热效率进一步提高到50%以上,蒸汽温度参数需达到700℃等级,那么现在满足600℃运行条件的合金铁素体和奥氏体材料将无法满足机组安全运行的要求,新型镍基合金材料就成为必要的选择。

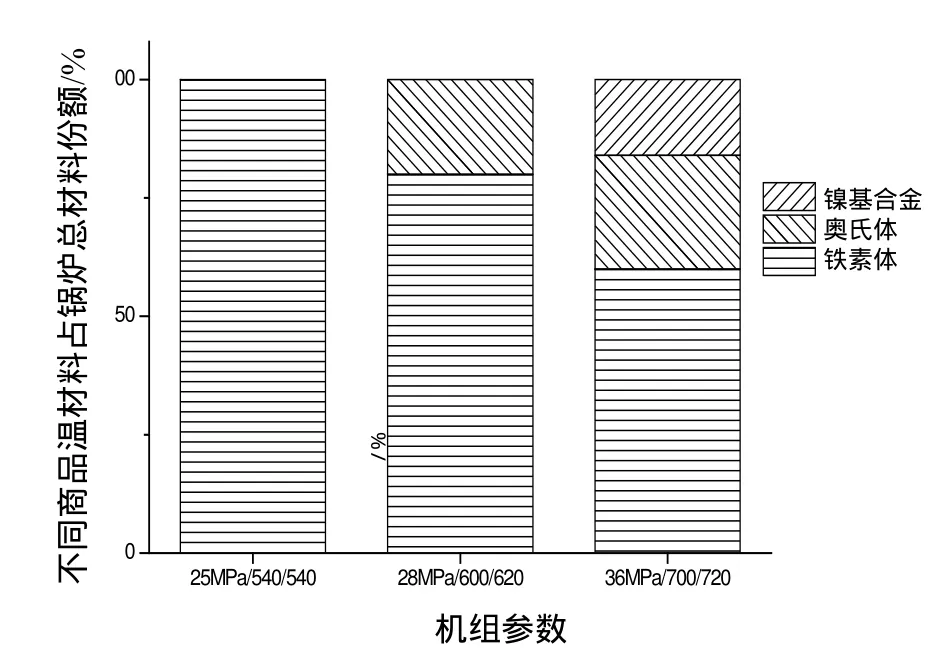

见图4,当机组蒸汽参数从25MPa/540/540℃增加到30MPa/700/720℃时,合金奥氏体材料占锅炉总材料的份额将增加到24%,镍基合金材料所占锅炉总材料比例亦将增加至16%,而镍基合金材料要占到整个700℃超超临界机组材料的29%。目前美、欧、日和我国都在积极探索700℃等级镍基合金材料,对于锅炉小口径薄壁管,Inconel617等材料已经通过了试验,但A617材料用于制造的大口径厚壁管在现场试验时发现了焊缝裂纹等问题。在700℃温度条件下使用的高温材料还没有得以解决。

图4 锅炉总材料中不同高温材料比例

传统超临界540℃等级合金钢(TP347H),其单价约为4万元/t,目前已在超超临界600℃机组中大量使用的铁素体、奥氏体合金钢(HR3C),单价已达到12~15万元/t,而700℃等级的镍基合金钢(Inconel 617),其单价估计将高达78万元/t。目前600℃一次再热2×1000MW超超临界机组总投资70~80亿元人民币,其中从锅炉至汽轮机单根长度约为160m的主蒸汽管和再热蒸汽管道的造价约3亿元人民币,若将参数提高致700℃等级,则该高温蒸汽管道的总价格可能上升至25亿元人民币以上,此外锅炉及汽轮机造价亦将相应上升,仅以2%的左右热效率的提高,其代价太大,难以为市场所接受。

要在技术上和成本上完全解决700℃等级的高温材料,按照现在美、欧各国的发展计划,实现700℃等级的超超临界机组大规模投运也还需要10年的时间。而对于采用二次再热技术的机组,在不需要达到700℃等级蒸汽参数条件下,其机组热效率就可以达到较高水平,且材料上不存在技术瓶颈。因此在未来10年甚至更长一段时间内,发展二次再热技术是提高机组热效率的有效手段。

2.3 汽轮机结构

超超临界二次再热机组汽轮机相比传统一次再热机组需增加一级超高压缸,如日本川越电厂,其汽轮机由四个汽缸构成,超高压缸(主蒸汽)和高压缸(高压再热蒸汽)为对向流合缸结构, 中压缸(低压再热蒸汽)为单缸分流式,低压缸为双缸四排汽结钩。汽轮机全长相比一次再热机组有所增加,轴系结构及其应力分布也更加复杂。此外为使超高压、高压汽缸以及相配套的法兰盘、主要阀门和密封垫圈在高温高压工作条件下仍能满足安全运行要求,其结构需重新设计并采用高温强度高的新型材料。此外还应以控制性能更高的数控电气-油压式(EHC)调速器来代替机械-油压式(MHC)调速器,以应对二次再热而产生的控制复杂化等问题。

2.4 热力系统

对于典型的超临界二次再热机组的热力系统,除增加一套二次再热系统外,高压加热器还需采用外置蒸汽冷却器,而且由于低压抽汽过热度很大,所以低压加热器的回热抽汽通常也采用外置蒸汽冷却器进行过热度热量的跨级利用。其高压加热器的回热抽汽过热度可直接用于提高给水温度,低压加热器的回热抽汽过热度可跨级用于提高除氧器的进水温度。此外,根据机组的具体情况,低压加热器回热抽汽过热度还可能用于提高高压加热器的进水温度或者直接用于提高给水温度。此外,连接汽轮机与锅炉之间的再热蒸汽管道需增加一根再热冷管与再热热管。

3 二次再热锅炉关键技术

3.1 机组参数

对于超超临界二次再热机组,机组参数的选取非常重要。根据理想工况热力循环的计算结果以及国外现有技术经验,最佳再热蒸汽压力一般选取为高压缸入口初压的20%~35%。再热蒸汽温度越高,中间再热的经济性也越好,然而受到材料及烟道布置的影响,二次再热机组再热蒸汽温度一般不大于一次再热机组的再热蒸汽温度。此外为了防止低压加热器蒸汽压力过低应尽量提高过热器出口蒸汽压力,但是受到给水泵、高压加热器选型的影响,主蒸汽出口压力一般选择为30MPa左右,再热蒸汽压力选取为10MPa/3MPa左右。早期,二次再热机组温度参数多为538/552/566℃,这种再热蒸汽温度逐步提高的机组应用最为普遍,在美国和日本投运的二次再热机组中分别有12台和6台采用该温度参数,分别占当时该国投运二次再热机组的48%和54.5%。目前国内新建或拟建的超超临界二次再热机组温度均在600/600/600℃以上,如江苏国电泰州电厂二期2×1000MW超超临界二次再热燃煤机组温度参数为600/610/610℃,华能莱芜电厂2×1000MW超超临界二次再热机组温度参数为600/620/620℃。

3.2 再热汽温调节方式

再热汽温调节是锅炉的关键技术之一,影响再热汽温的因素可分为烟气侧和蒸汽侧两方面。目前大多数一次再热机组再热蒸汽气温调节采用烟气挡板和喷减温水两种主要手段,必要时配合燃烧调整。为减少热损失,再热器出口蒸汽温度应尽量少使用或不使用喷水调节。对于二次再热机组,主要考虑烟气侧的调温方式,已采用或拟采用的调温方式有:烟气再循环、烟气挡板和摆动燃烧器。如日本川越电厂#1、#2炉、丹麦诺加兰德电厂#3炉采用烟气再循环调节方式,国电泰州电厂2×1000MW塔式二次再热锅炉采用双烟道烟气挡板及摆动式燃烧器调节二次再热汽温;华能莱芜电厂2×1000MW塔式二次再热锅炉、华能安源2×660MW П型二次再热锅炉均采用烟气再循环和烟气挡板配合,以及摆动式燃烧器调节二次蒸汽温度;此外还有三烟道挡板调节方案,并已经对其进行了冷态模拟实验。

对于烟气挡板调温方式,是将塔式锅炉的对流竖井上部(或П型锅炉尾部竖井)烟道分成两部分,分别布置再热器和过热器。调节分隔烟道下部烟道挡板的开度,就可改变流过两烟道的烟气流量比例,从而改变过热器和再热器的吸热量。如负荷降低时,开大装有再热器一侧的烟道挡板,关小另一侧烟道挡板,就可提高再热蒸汽温度。

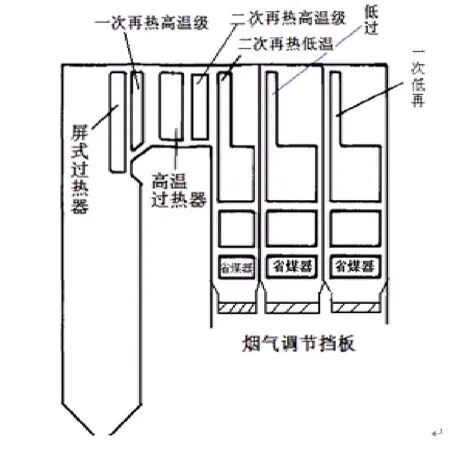

烟气挡板调节再热蒸汽温度,还可采用三个烟道并列布置方式,三个烟道分别布置过热器、一、二次低温再热器和省煤器。根据吸热比例确定受热面布置位置和数量,并与高温受热面布置相匹配,一次低温再热器布置后烟道内,二次低温再热器布置在前烟道内,低温过热器布置在中烟道内。每个烟道出口分别布置烟气调节挡板,共3个挡板,布置方式见图5。

图5 三烟道并列烟气挡板总体布置示意图

通过研究分析,对于采用三挡板调节再热汽温,由于低温过热器汽温变化幅度较小且可通过喷水调节,在二次再热汽温调节过程中,可以固定低温过热器挡板开度不变的策略进行汽温调节控制。采用维持低温过热器烟气挡板基本不变,一级再热器挡板调节一次再热蒸汽温度,二级再热器挡板调节二次再热蒸汽温度的控制方案。在这种方案下,一级再热器烟气挡板和二级再热器烟气挡板可以保持在调节性能较好的开度范围内。由于低温过热器的温升小,可以通过喷水调节汽温。以喷水微调再热器系统的汽温偏差进行辅助调节,直至挡板调温达到平衡,当负荷稳定时做到基本无喷水。

挡板调温方式相对设备简单,操作方便,但有时挡板易产生热变形,降低了调温的准确性,此外在低负荷时烟气流量和挡板阻力下降,挡板的调温功能亦随之降低。对于烟气挡板+喷水减温+摆动燃烧器的再热蒸汽调温方式,可确保一次再热蒸汽出口温度在50%~100%BMCR工况下达到设计值,而二次再热蒸汽出口温度只能满足在65%~100%BMCR工况下达到设计条件。

为了使二次再热蒸汽出口温度能够在中低负荷工况下也达到设计值,烟气再循环调温方式成为有效的解决手段。烟气再循环风机入口可以接在省煤器出口或除尘器出口,循环风机出口接在炉膛冷灰斗底部。烟气从炉膛底部送入,炉膛温度水平下降,炉膛辐射吸热量减小,炉膛出口温度几乎不变,由于烟气量增加,烟气流速增大,提高烟气侧的传热系数,对流传热量增加,汽温升高,改变锅炉辐射和对流受热面的吸热比例,从而调节蒸汽温度。此外,由于炉膛温度水平降低,炉内氧浓度减小,抑制NOX的生成量,减少污染;由于热负荷的降低,可防止水冷壁管内传热恶化。这种调温方式可以满足中低负荷工况下的二次再热蒸汽温度达到设计值,但是当循环风机进口接在省煤器出口时,高粉尘、高工作温度、低烟气密度、高风机转速将使得循环风机可靠性降低,电耗增大;而当循环风机进口接在除尘器出口时则会使得空气预热器处烟气侧流量增加10%~20%,造成锅炉排烟温度上升,锅炉效率降低。

二次再热汽温调节的各种调节方法还有待运行实践和积累经验。

3.3 受热面吸热特性

二次再热机组相比一次再热机组过热蒸汽吸热量减少而再热蒸汽吸热量增多。某1000MW超超临界二次再热机组与其常规一次再热机组受热面吸热特性的比较如表1所示。可见二次再热机组相比一次再热机组,锅炉总吸热量降低约4.6%,其中过热蒸汽吸热量降低15.6%,再热蒸汽吸热量增高43.8%。此外二次再热锅炉输出热量相对减少,在燃用不易结渣煤的情况下可适当减少炉膛尺寸,但需要强化对流换热或增加受热面积以应对三个高温受热面带来的温压降低问题。因此在进行锅炉设计时需合理匹配各受热面吸热比例,同时考虑尾部烟道和水平烟道空间位置与气温调节特性对各受热面吸热特性的影响。

表1 二次再热机组各受热面吸热量比例

3.4 水冷壁结构

二次再热锅炉与一次再热相比,主蒸汽流量降低,水冷壁入口水温提高,水冷壁壁温和分离器温度相对上升,水冷壁需要选择更为可靠的材料。15CrMoG、12Cr1MoVG 、SA-213 T23、SA-213 T91、SA-213 T92材料能满足水冷壁工作条件,但其中SA-213 T91、SA-213 T92尚无应用业绩,国内超超/超临界成熟的水冷壁材料为15CrMoG 、12Cr1MoVG。

螺旋管圈水冷壁在超临界和超超临界锅炉上应用最广泛,美、欧、日和我国很多电厂的锅炉均采用螺旋管圈水冷壁以适应机组变压运行。螺旋管圈水冷壁型式分为光管和内螺纹管,后者可强化传热,使水冷壁运行更安全可靠。二次再热机组锅炉水冷壁在炉膛下部的两相流区域,应使用传热性能良好的内螺纹管,在炉膛上部热负荷较低的部分,可使用光管。内螺纹管螺旋管圈型式是二次再热超超临界锅炉目前首选的水冷壁型式。

4 结论

(1)二次再热技术可以有效的提高火力发电机组的热效率,在相同蒸汽压力温度条件下,二次再热机组的热效率比一次再热机组提高2%左右,CO2排放降低约3.6%。且目前技术成熟的铁素体合金材料和奥氏体合金材料能够满足二次再热超超临界机组的安全要求。

(2)二次再热会使机组结构及操作运行更加复杂,汽轮机需增加一级超高压缸并改进相应的控制机构,热力系统也更加复杂,高压和低压加热器通常均采用外置蒸汽冷却器。

(3)二次再热机组蒸汽压力参数一般选为30MPa/10MP/3MPa左右,前期二次再热机组温度参数以538/552/566℃为最多,现在新建二次再热机组温度参数均在600/600/600℃以上。

(4)二次再热机组相比一次再热机组过热蒸汽吸热量减少,再热蒸汽吸热量增多。二次再热汽温调节主要方法有烟气再循环和烟气挡板(双烟道和三烟道布置),汽温的各种调节方法还有待运行实践和积累经验。

(5)尽管二次再热技术使得机组结构比较复杂,但是在我国700℃等级镍基材料解决之前,二次再热技术是提高火力发电机组热效率、降低温室气体排放切实可行的的有效手段。

[1]盛来运.中国统计年鉴-2012[M].北京:中国统计出版社.

[2]张国伟.700℃等级超超临界锅炉介绍[J].锅炉制造.2012,(2).

[3]徐炯,周一工.700℃高效超超临界技术的发展[J].中外能源.2012,17(6).

[4]武秀峰.我国超超临界机组参数与结构选型的研究[J].电力科学与工程.2008,24(9).

[5]周荣灿,范长信.超超临界火电机组材料研究及选材分析[J].2005,38(8).

[6]R.Viswanathan, K.Coleman, U.Rao.Materials for ultra-supercritical coal-fired power plant boilers[J].International Journal of Pressure Vessels and Piping.2006,83(12).

[7]邵树峰,等.二次再热机组热力系统的定量分析方法[J].西安交通大学学报.2003,37(11).

[8]刘强,等.二次再热机组的热耗变换系数和汽耗变换系数[J].中国电机工程学报.2007,27(26).

[9]宋宝军.600MW等级超超临界锅炉二次再热技术研究[C].超超临界机组技术交流2011年会.2011.

[10]易广宙.东方高参数和二次再热超超临界锅炉设计[C].超超临界机组技术交流2012年会.2012.