提高主轴整体质量的设计方法研究及应用*

王海涛 李初晔

(中航工业北京航空制造工程研究所,北京100024)

随着科学技术的发展,超高速切削、超精密加工等技术的应用,对数控机床的各个组成部分提出了更高的性能指标。主轴部件是机床的重要部件之一,一般由主轴、主轴轴承以及安装在主轴上的传动零部件等组成,其动力特性对整机的切削加工能力和加工精度有直接影响。

机床工作时,由主轴带动工件直接参与表面的成形运动,因此主轴部件的工作性能对加工质量和机床生产率有着重要的影响。而主轴作为主轴部件最重要的核心件,其自身的设计质量和制造精度对整个主轴部件的运行精度和平稳性起着决定性的作用,最终影响被加工件的质量。所以,设计制造之初,就应对影响主轴精度的各种因素进行充分考虑和风险评估,最大限度地保证主轴的设计合理性和可加工性,以提高其装配和使用精度,保证主轴的整体质量。

1 影响因素的确定

无论什么类型的数控机床,机床主轴和一般的传动轴在使用中,都要传递运动和扭矩,都要保证轴上传动件和轴承的正常工作,虽然有这样的相似之处,但主轴又是直接带动工件或者刀具进行切削加工的,所以主轴除了满足一般传动轴的要求之外,还有特殊的更高的要求。为了保证主轴部件和轴系的整体精度,必须消除或降低影响主轴精度的主要因素的影响。

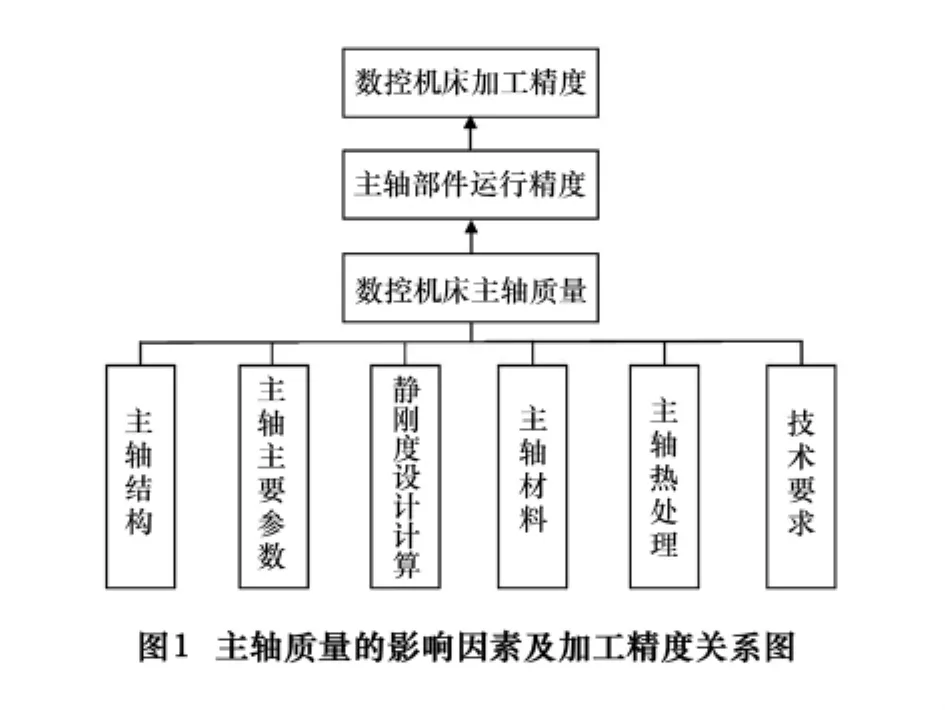

通过查阅相关资料,可以知道,影响主轴质量的主要因素集中在主轴结构、主要参数、静刚度的设计验算、材料及热处理和设计所提出的技术要求等几个方面。其相互之间的关系如图1所示。

另外,由于主轴硬度的变化对于主轴、主轴部件甚至于整台机床的精度和寿命影响较大,因此,在材料选取和热处理时,应充分考虑主轴硬度的合理性。

2 方案实施

结合GST-115B型精密车床主轴的研发工作,针对以上几个方面,在进行主轴结构和尺寸方案设计时进行分析论证。

2.1 主轴结构确定

机床主轴的结构形状主要取决于主轴上安装件的类型、数量、位置以及安装方法,同时还要考虑主轴的加工和装配工艺性。

主轴端部的结构型式非常重要,特别是涉及到工装的标准化和通用性,其他的部分的结构不再赘述。

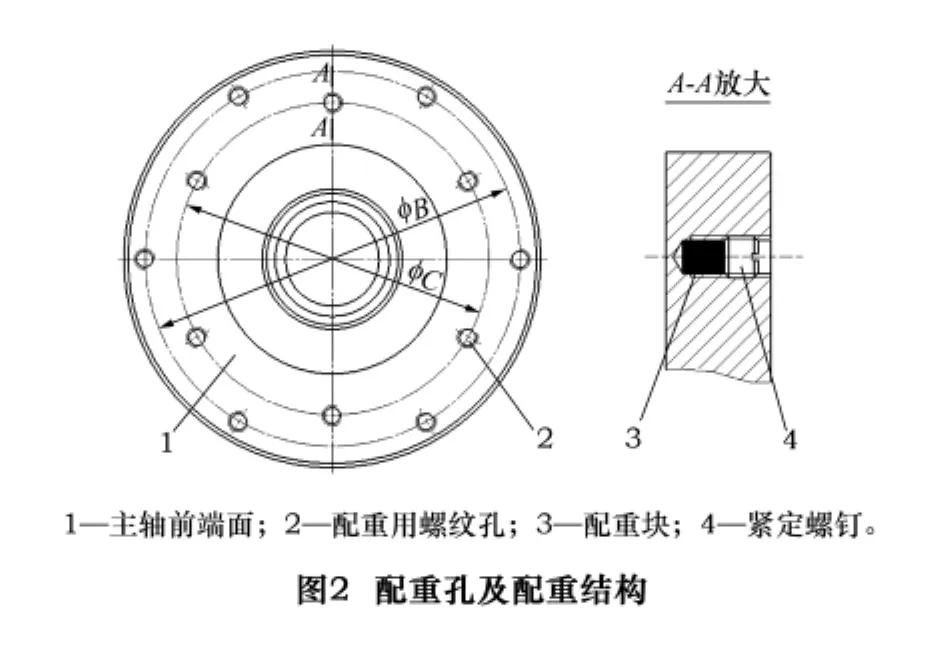

根据原来GST系列专用精密车床主轴的使用工况和结构尺寸,同时吸取了国外数控车床典型主轴结构特点,首先初步确定GST-115B型精密车床主轴的结构方案。对于主轴结构进一步的细化,参照以下3点:一是,在主轴前端面上预留动平衡配重时所需要的螺纹孔,在ΦB和ΦC两种不同直径圆周上均布,如图2所示,这样大大提高了将来主轴动平衡的可靠性和精确性;二是,为便于加工,在不影响主轴精度和刚性的前提下,将原来前后支承用双列滚子轴承更换为组合式角接触球轴承,相应的支承锥面改为圆柱面;三是,当今各种刀具的标准化程度越来越高,为了便于主轴上安装各种国内外标准刀具或夹具,将该主轴前端形状标准化,如刀具安装采用标准莫氏锥度、卡盘安装短圆锥统一标准等,使其通用性得到大幅度的提高,当然这会涉及到工装的逐步更新换代,但从长远来说,有利于现代企业管理和标准化建设。而原来单一的企业标准,往往在更换刀具和工装时,还要加装过渡结构,费时费力,灵活性很差。

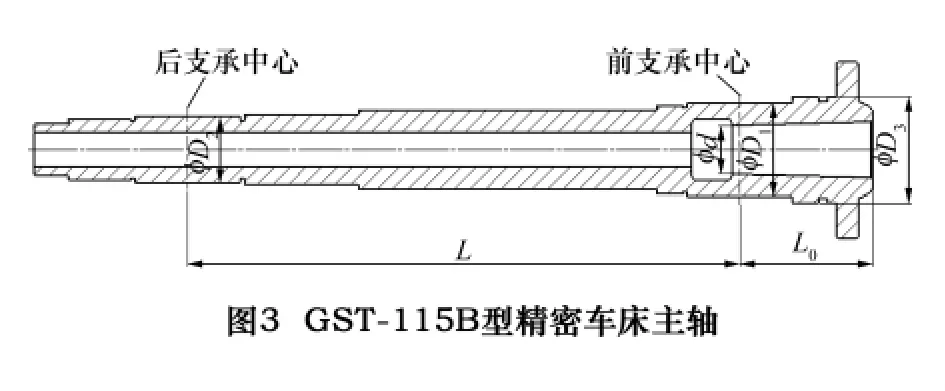

经过对以上方案的分析研究,GST-115B型精密车床主轴的结构形式如图3所示。详细尺寸还要经过以下几个步骤的实施,进行相关的计算和验证,达到设计任务书中所规定主轴的刚度和强度要求,并能满足各项精度指标后,才能最终确定。

2.2 主轴主要参数确定

①主轴前支承处轴颈ΦD1,该直径对主轴部件刚度影响较大,根据GST-115B型精密车床主轴传递的功率P,参考设计任务书中该车床的最大加工直径Dmax,通过支承轴承的速度因数dn的验算,确定出前支承处轴颈ΦD1经计算ΦD1=105 mm。

②主轴内孔直径Φd的大小,是以减轻主轴重量为主要目的。根据三爪卡盘所需拉杆直径,在满足主轴整体刚度等基础上进行确定。另外,反复借助有限元软件辅助分析优化,此次设计比同类型车床主轴减重17%左右。

③主轴的悬伸长度L0,在设计时同样可以借助有限元软件分析计算,在综合考虑保证主轴刚度和结构条件的基础上,使其尽量减小。通过优化设计,该主轴悬伸量L0减小了近1/3,理论上端部的径向偏移会减小50%左右。

④主轴的支承跨距L,通过前3个参数值,以及前、后轴承的刚度值K1、K2,计算可以得到支承跨距L=600 mm。

2.3 主轴的材料选择及热处理

一般轴类零件常用材料为45钢,并根据需要进行正火、退火、调质、淬火等热处理以获得一定的强度、硬度、韧性和耐磨性。

GST-115B型精密车床的前后支承使用滚动轴承,能承受中等载荷和一定的冲击载荷,并适合转速和精度较高的场合,根据这样的使用工况和加工特点,确定该主轴材料为40Cr。

另外,需要特别指出的是,对于主轴必须达到合理的硬度要求,以确保主轴的精度和寿命。主轴部件的寿命主要指保持其应具有的精度性能的使用期限,精度保持性越长,寿命越长。影响主轴部件精度性能的主要原因是磨损,磨损又与硬度有关,所以说主轴的材料硬度直接影响主轴部件的寿命。硬度对结构件性能的影响,分为硬度对极限应力的影响(强度方面)和硬度对剪切及弹性模量的影响(刚度方面)两方面。主轴材料的硬度与屈服极限、抗拉极限、疲劳极限一样,都属于材料的机械和工艺性能,它们之间有一定的联系。

为提高主轴寿命,我们在工程应用上一般采用的方法是正确选择主轴材料及热处理,提高轴颈表面和定位面的硬度、表面粗糙度和几何精度,以提高其耐磨性。

通过以上对主轴硬度重要性的阐述,结合该主轴的实际应用情况,确定进行高频淬火处理,硬度值为52 HRC较为合理。

2.4 主轴静刚度设计计算

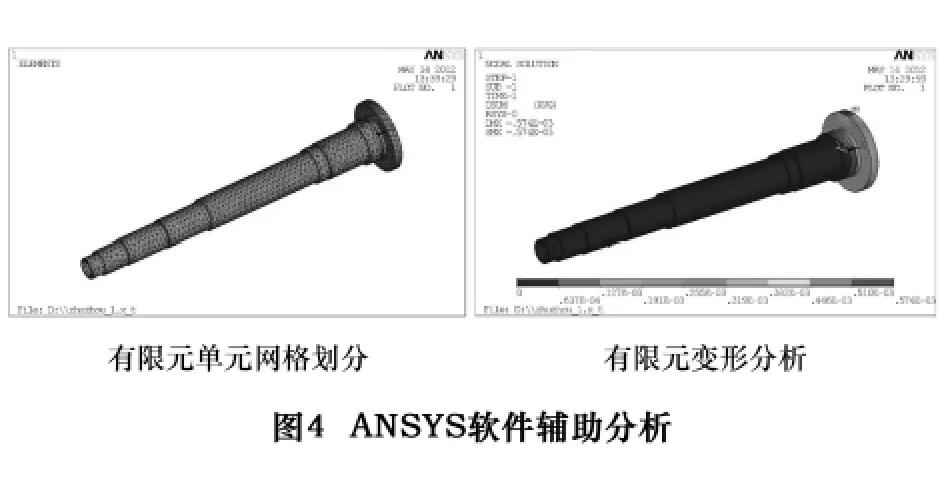

主轴静刚度是指在切削力作用下,主轴抵抗静态变形的能力,是主轴刚度和支承刚度的综合反映,其合理与否,是保证机床精度的先决条件之一。通过对主轴进行模型简化计算,可比较准确掌握机床在理想加工条件下所能承受的最大载荷。该计算的结果,同样可以与ANSYS软件分析(如图4所示)后计算出的结果进行比较,以验证主轴静刚度的准确性。

根据有限元分析得到的变形量,结合受力载荷或扭矩,便可很容易地计算出主轴的刚度值。两种结果的数值如表1所示。

表1 两种计算结果比较

通过以上计算结果,可以看出,GST-115B型精密车床主轴的刚度值有了大幅度的提高,这为确保主轴部件的整体刚度奠定了基础,可通过最后机床的精度检测进行验证。

2.5 主轴技术要求

主轴件的技术要求应主要包含直径精度、几何形状精度、相互位置精度和表面粗糙度几方面。对轴类零件,可以从回转精度、定位精度、工作噪声这三个方面分析其技术要求。

在进行精度确定时,特别注意前端锥孔、前端短圆锥和端面、轴承支承轴颈和锁紧螺母(轴向紧固轴承)用螺纹的技术要求。前两项形位公差的精度影响工装和工件的定位,最终影响数控车床的装配精度和加工精度;第三项支承轴颈的精度非常重要,它的精度将直接影响主轴装配后的回转精度;而最后一项螺纹的牙形要正,与螺母的配合间隙要尽量小,必须最终控制螺母端面的跳动,使其在调整轴承间隙的微量移动中,对轴承内圈的压力方向正。

3 验证分析

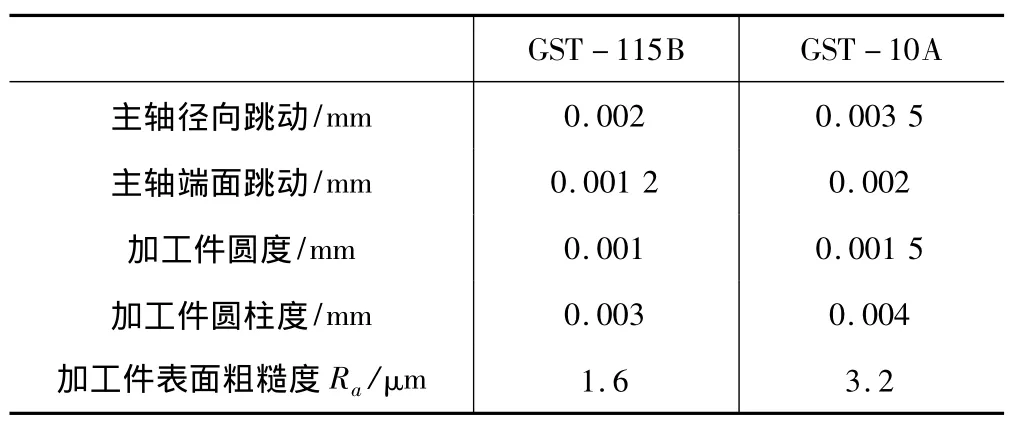

主轴设计经过以上流程完成后,进行数控车床主轴部件装配和整机的装配工作,待完成后,对主轴部件进行相关精度的检测,最终还需通过对加工工件的检测,来验证该数控车床的加工精度。再将测量值和原来该系列车床的加工精度作比较,如表2所示。由此可以验证新型号机床的精度是否得到提高,也在很大程度上反映了主轴部件和主轴本身设计的合理与否。

表2 不同型号车床测量精度对比

通过表中精度值,可以知道:新开发的GST-115B型比原系列的GST-10A型数控车床,在机床几何精度和加工上有了较大提高;同时也表明:主轴作为主轴部件的核心件,其设计刚度和结构的提高和改进,对主轴部件的精度和机床加工精度的提高有较大的影响。

4 结语

以GST-115B型精密车床的静态和动态精度为主要的衡量指标,纵观该机床主轴的设计开发过程,可以得到以下几点启示,供大家在机床设计时参考。

(1)关键零件的设计非常重要,其结构和刚度等影响其所在部件的精度,以至于整机的加工精度。

(2)零件结构和刚度等指标的改进或提高,符合所设计机床的加工精度或稍高即可,要有限度,充分考虑成本的影响因素。

(3)可以根据零部件的工况,使用有限元软件辅助设计,施加相应的载荷和约束,提供结构优化以及重要指标的分析数据,使人工和辅助设计互动,提高研发效率和零件的可靠性,该过程已成为机械设计不可或缺的重要组成部分。

[1]机床设计手册编写组.机械设计手册:第三册[M].北京:机械工业出版社,1986.

[2]王海涛,赵庆志,吴俊恩,等.优化数控车床传动结构对提高主轴回转精度的影响[J].机械工程师,2008(7).

[3]何邦贵,杨朝丽.滚动轴承参数对主轴动力特性影响的研究[J].昆明理工大学学报,1999(3).

[4]戴曙.金属切削机床设计[M].北京:机械工业出版社,1981.

[5]徐灏.新编机械设计师手册:上册[M].北京:机械工业出版社,1995.

[6]李洪.实用机床设计手册[M].沈阳:辽宁科学技术出版社,1999.