全自动镁锭切削机的技术改造

刘勇军 赵文俊 董慧敏

(鹤壁职业技术学院机电工程学院,河南鹤壁458030)

由于镁合金具有密度小、比强度高、弹性模量大、承受冲击载荷能力大等特点,故被广泛应用于航空、航天、汽车等工业部门。在金属冶炼的过程中添加镁粉便可加工出镁合金。镁粉的加工方法有:铣削法、喷雾法、球磨法等[1]。国内镁粉生产过程主要是先将镁矿冶炼成镁锭,然后由镁锭切削机切成颗粒再磨制而成的。镁粉颗粒的均匀度和尺寸大小对合金的性能有较大的影响,所以控制镁粉颗粒的质量非常重要。而镁粉颗粒质量与镁锭切削机有直接关系,所以研究镁锭切削机对提高镁粉加工产品的成品率具有重要意义。

由于金属镁的产量较小,对镁产品加工装备的研究较少[2]。目前使用的镁锭切削机大多为手动控制,镁颗粒尺寸无法自动调节,废品率较高。针对这一问题,采用PLC和PID技术对现有镁锭切削机进行改造升级,从而提高镁粒加工的成品率。

1 镁锭切削机简介

1.1 镁锭切削机工作原理

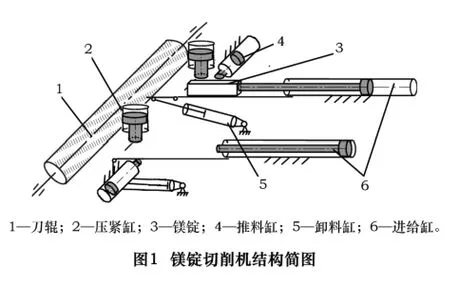

镁锭切削机是把镁锭切削成镁颗粒的设备,目前广泛使用的镁锭切削机的结构如图1所示。切削机主轴上装有刀辊1,主轴在电动机的带动下做旋转运动,刀辊上沿螺旋线方向安装有刀片。正常运行时,将镁锭3放在进给缸6前,按下启动按钮,进给缸6推动镁锭3进给,当镁锭3到达压紧缸2下面时,压紧缸2压紧镁锭3,此时镁锭继续进给,直至与刀辊接触开始切削。由于镁锭3无法全部被切削,在镁锭3进给到位后,进给缸6开始缩回,卸料缸5缩回,压紧缸2上升,余料落下,一个循环结束。由于进给液压缸回程和上料需要时间,为了提高工作效率,通常采用两个进给缸轮流工作。传统的镁锭切削机上没有推料缸4,为了自动化改造重新设计了自动上料机构。镁锭切削颗粒大小的调节是通过人工调节进给缸液压回路中的节流阀来实现的。由此可以看出,传统的镁锭切削机存在着自动化程度低、需有人值守、效率低、颗粒尺寸波动大且不易控制等缺点,为此需要对其进行改造。改造的方案是保持进给速度不变,利用PLC、光电编码器、变频器对主轴转速实现闭环控制[3-5],从而做到主轴恒转速运行。颗粒尺寸设定可以通过触摸屏来完成。

1.2 自动上料机构改造

传统的镁锭切削机是手工送料,即操作人员一直守在机器旁,当一根镁锭切削完毕且进给缸缩回到位处于等待状态时,人工放入一根镁锭,费时费力。为了对设备进行自动化改造,必须设计自动上料机构,根据镁锭切削机现有的结构特点,设计的自动上料机构如图2所示。料仓1内可以一次装多块镁锭,当进给缸缩回到位后,提放缸10通过钢丝绳9、挂钩3将料仓内的镁锭提起(导向轮8保证挂钩能够钩住镁锭),推料缸7推动最下面的镁锭至镁锭导槽4中,推料缸缩回后,提放缸伸出,镁锭下降。在料仓底部装有缓冲器5,当镁锭接触缓冲器后,挂钩会碰到导向轮6而与镁锭脱开,提拉缸带动挂钩上升,完成一个循环。

2 镁锭颗粒大小调节与控制方式

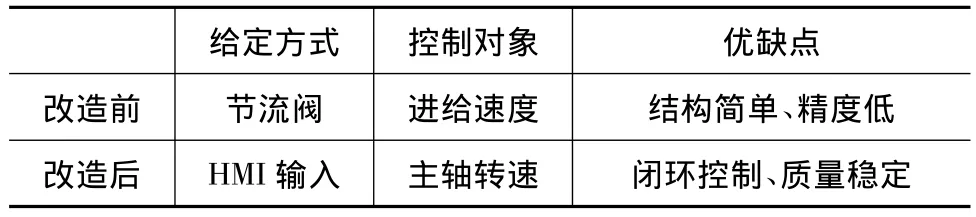

2.1 手动、自动控制方式比较

目前镁锭切削机切削颗粒大小的调整方法普遍采用的是靠进给缸的节流阀来人工调节,这种调节方式无法做到精确控制颗粒大小,完全靠经验来完成,控制精度低,导致产品的废品率比较高。而且人工调整还存在以下缺陷:一是如果不慎调整进给量过大则会导致电动机过载停机;二是若进给过小则有可能导致镁粒太小,在筛分时作为次品处理;三是手动调节方式假设主轴转速是恒定的,实际上在镁锭与刀辊接触时,负载突然增加,电动机转速会略有降低,此时切削的镁粒尺寸会变大。所以严格控制镁粒大小对提高镁粉生产的合格率尤为重要。

针对手动控制存在的缺点,采用PID技术调节主轴的转速、而进给缸保持恒定进给速度的改造方案。主轴电动机由变频器驱动,编码器将主轴的实时转速值传给可编程控制器(PLC),PLC通过将主轴电动机的转速同设置转速进行PID计算,将计算值反馈给变频器实现对主轴转速的闭环控制。改造前后的技术方案与优缺点如表1所示。

表1 控制方式比较

2.2 自动化改造电气原理图

镁锭切削机自动化改造PID闭环控制的电气原理图如图3所示,3相电源经变频器MM440接至主轴电动机,主轴电动机上联接有编码器PG,编码器将主轴电动机的旋转角度转化为脉冲传给可编程控制器CPU224XP,PLC通过高速计数器将脉冲信号计数并计算主轴电动机的转速,并将转速值与设定值进行PID运算,运算后的结果通过模拟量通道反馈给变频器,构成闭环控制,使主轴电动机的转速维持一个恒定的值,从而保证切削镁粒尺寸的稳定,提高产品的成品率。

3 PID控制算法

PID控制是工业过程中最常用的一种控制方法,它由比例控制、积分控制、微分控制3个部分共同控制控制器的输出,达到稳定的无差控制。

3.1 PID数学模型

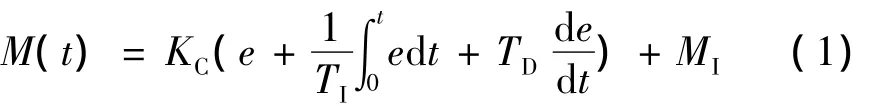

PID因其结构简单、稳定性好、工作可靠、调整方便等优点,是目前工业生产中最常用的一种控制方式。PID控制的数学模型为

式中:M(t)是 PID的输出;KC、TI、TD分别是 PID回路的增益、积分时间和微分时间,MI是回路的初始值。

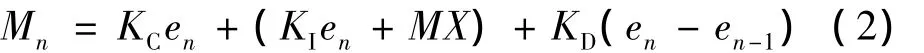

3.2 PID模型的数字化

PID数学模型中的数值是连续变化的,要想在控制器中实现,就必须数字化,也即将采样值进行离散。数字化后的数学模型为

式中:Mn是 PID 的输出,KC、KI、KD分别是 PID 回路的增益、积分常数和微分常数,MX是上次的积分项。这样每次计算只需保存上次计算的误差值en-1和积分项MX即可完成对PID输出值的计算,只要误差存在,PID就会一直计算,直至消除误差。

4 控制程序

西门子S7-200型PLC提供了8个回路的PID功能,用以实现需要按照PID控制规律进行自动调节的控制任务[6]。PID功能的核心是PID指令,PID功能是通过PID指令功能块实现。通过定时(按照采样时间)执行PID功能块,按照PID运算规律,根据当时的给定、反馈、比例-积分-微分数据,计算出控制量。

PID的输入值是主轴转速设定值,反馈编码器测量的主轴转速值,PID运算是在PLC中完成的,为此重点编写了转速测量程序和PID运算程序。

4.1 主程序

4.2 转速测量子程序

转速测量是靠光电编码器来完成,PLC通过读取光电编码器单位时间发出的脉冲数来计算转速值[7],并将其归一化。光电编码器的线数为1 000,变频器的输出频率30 Hz,最大频率50 Hz,接收模拟量为0~10 V。

4.3 PID控制程序

PID控制程序主要完成PID参数的设定、PID的运算及把运算结果转化为模拟量值输出等内容。

5 试验及结果分析

为了验证PID控制技术对镁粒尺寸质量控制的优越性,分别使用传统的镁锭切削机和改造后的镁锭切削机切削20块镁锭,并经研磨机研磨后随机抽取100粒在放大镜下进行测量,测量结果如表2所示。

表2 改造前后镁粒尺寸比较

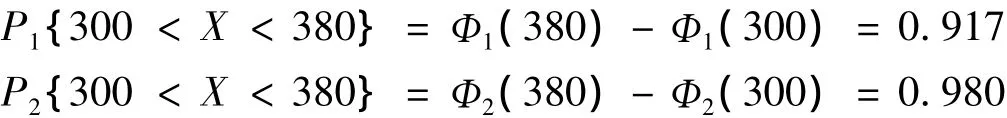

5.1 样本合格率

镁粒尺寸在300~380 μm之间的为合格品,不在此范围内的镁粒将被振动筛筛分掉。从抽样的100粒镁粒数据可以简单计算出传统镁锭切削机的加工合格率为89%,而改造后的镁锭切削机的加工合格率为95%,改造后的合格率比改造前提高了6%。

5.2 均值与标准差分析

根据测量结果,求出改造前后加工镁粒尺寸的均值分别为:345.6 μm和339.7 μm,从均值可以看出改造前的均值要略大于理想值340 μm,这是由于传统切削机在镁锭与切刀接触的短时间内,电动机负载增加,主轴转速略有降低,从而导致切削进给量增大而造成的,而改造后的切削机由于使用了PID闭环控制,能够维持主轴电动机恒转速运行,改造后的均值非常接近理想值。改造前后的标准差分别为:22.4和17.2,可以看出,改造后的颗粒尺寸更加靠近均值,优良产品的比例更高。

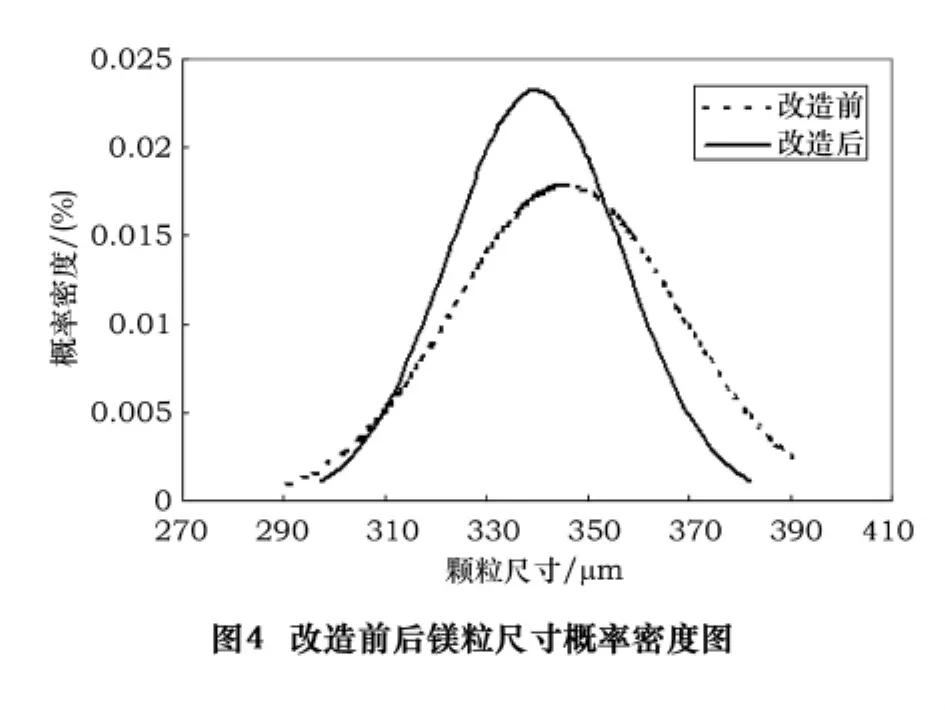

5.3 总体估计

为了能从样本信息中考察整体情况,需要对改造前后镁锭切削机加工颗粒尺寸的总体进行估计,根据样本数据绘制的颗粒尺寸概率密度曲线如图4所示。从图中可以看出颗粒尺寸服从正态分布,设X1为改造前的镁粒尺寸随机变量,X2为改造后的镁粒尺寸随机变量,则:

由式(3)和式(4)可以计算出改造前后镁粒尺寸在区间[300 380]的概率分别为:

从计算结果可以看出,经过PID改造后的镁锭切削机加工镁粒合格率比改造前提高了6%,改造效果明显。

6 结语

镁锭切削颗粒尺寸的大小和均匀度对镁制品后续加工的质量影响很大,采用PLC作为作为主控元件、利用变频器来控制主轴电动机的转速并把转速信号通过PLC中的PID计算反馈给变频器的技术方案实现了对主轴转速的闭环控制,从而可以精确控制镁粒的尺寸。经在ZMJ-700型镁锭切削机上应用,改造后的镁锭切削机加工产品的合格率比改造前提高了6%,效果明显。

[1]伍上元.谈谈镁粉及颗粒镁的生产方法[J].1999(5):40-44.

[2]乌志明,马培华.镁、镁资源及镁质材料概述[J].盐湖研究,2007,15(4):65-72.

[3]唐伟,亓军祥.基于PLC的修磨机控制系统设计[J].组合机床与自动化加工技术,2004(7):79-80.

[4]刘东升,王守芳.基于PLC与变频器的恒张力卷绕控制系统[J].制造业自动化,2011,33(8):131 -133.

[5]刘增环,潘明福.基于PLC及变频器技术的带式输送机控制[J].煤矿机械,2011,32(9):192 -193.

[6]路如旃,李群,刘建强.基于PLC的模糊PID桥式切割机控制系统[J].制造技术与机床,2009(2):68 -71.

[7]赵强,钱晓龙,汪晋宽.高速计数模块的组态方法[J].仪器仪表学报,2003,24(4):386 -388.