外转子电动机定子轴承室加工工艺研究

袁新武 张建洪

(宁波狮球通风机电有限公司,浙江宁波315191)

当前,在暖通制冷行业,外转子电动机应用很普遍。就目前各大生产厂家的工艺和设备,加工定子两端的轴承室,无法通过一次装夹完成,必须要换一次装夹才能完成加工。这给加工带来很大的误差。如此,有2个形位公差无法得到保证:一是2个轴承室之间的同轴度,另一个是定子铁心外圆相对于2个轴承室的同轴度。所以有必要研制一种新设备,使其能通过一次性装夹完成加工过程。这样既能保证加工精度,又能减少装夹时间,提高加工效率。

1 加工过程简述

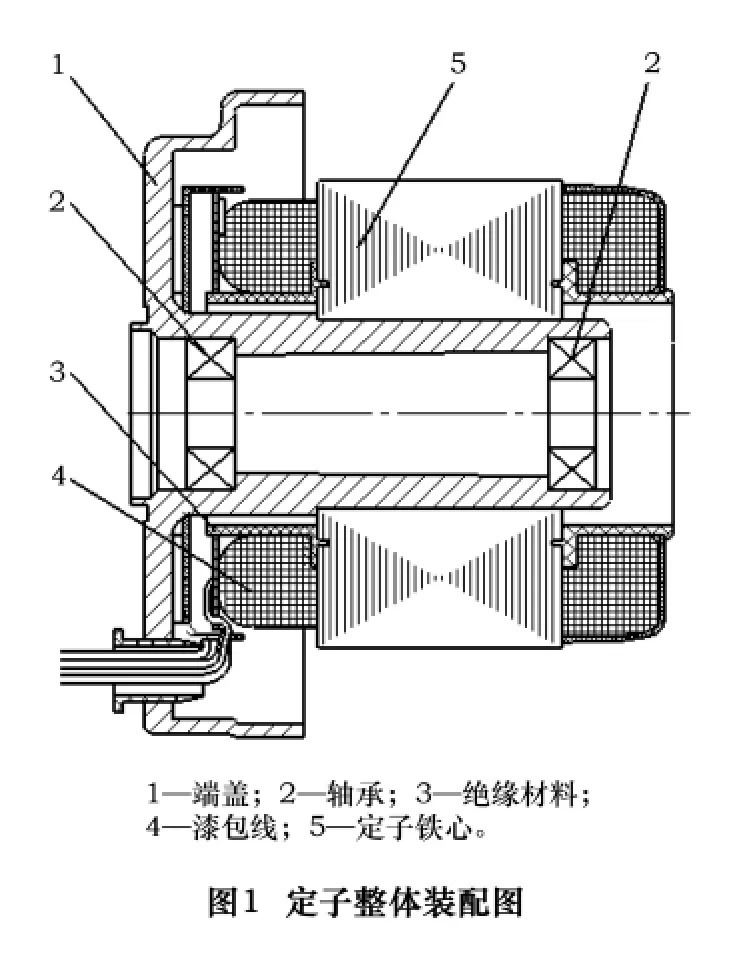

定子结构如图1所示,定子铁心5与漆包线4、绝缘材料3等制作成定子电枢后,与空心端盖1过盈配合,端盖上有2个轴承室。

目前国内各生产厂家的加工方法是先加工好端盖的所有尺寸,再压入定子电枢,最后将轴承压入端盖,完成定子装配。加工端盖的工序如下:

先用普通数控车床三爪夹住φF的位置(如图2),车出轴承室φB和过盈配合尺寸φD,换装夹,夹住φD的位置,车出另一轴承室φA。

2 加工误差分析

上述加工方法存在如下几个不足:

(1)需要换装夹加工另外一个轴承室。这将导致很大的加工误差。根据生产实践经验,如果不用百分表校准,换装夹带来的跳动误差大约是0.1 mm,即使用百分表校准,换装夹带来的跳动误差也有0.05 mm左右。如此大的误差根本无法满足图2中的设计需求。同时,换装夹严重降低了产品的加工效率。

(2)过盈配合导致轴承室尺寸变化。先加工好端盖的所有尺寸,再压入定子电枢,这一顺序很不合理。这将导致轴承室尺寸发生变化。由于端盖是铸造铝合金材料,质地较软,而定子铁心是硅钢材料,质地相对较硬,所以二者过盈配合后,端盖变形较严重,直接影响了轴承室的尺寸。

3 改进后的加工工艺简介

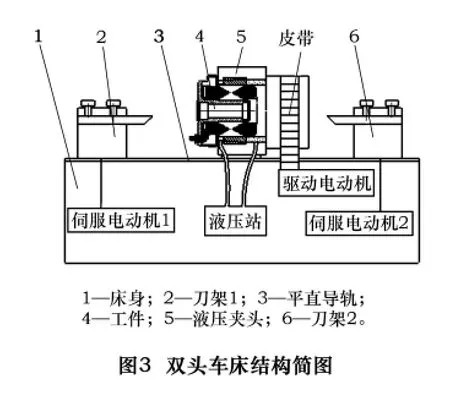

针对上述不足,我们提出一种全新的加工工艺。首先,修改端盖铸造模具,将定子档尺寸(图2中的φD)改到刚好与定子铁心内圆过盈配合,不用再加工。将端盖毛坯压入电枢的定子铁心内圆。研制一种双端车床,能装夹住图2中φC的位置,双刀架两边同时加工两个轴承室(φA和φB)。我们研制的双端车床如图3所示。

液压夹头设计成楔型,液压油从左边进右边出为松开工件,从右边进左边出为夹紧工件。驱动电动机通过皮带带动液压夹头旋转。将定子铁心外圆装入液压夹头,夹紧后,启动驱动电动机,定子跟着旋转,再启动两台伺服电动机,两个刀架两边同时进行车削,完成两端轴承室的加工。

4 工艺改进后的优势分析

经过上述工艺改进后,能成功解决问题。

(1)端盖不用车定子档(图2中的φD),节约了成本和工时。(2)不用换装夹加工。由于双端车床是以铁心外圆为基准,两端同时车加工,所以图2中的两个同轴度要求都能得到保证。(3)加工的尺寸精度高,不会变化。由于是先配合好,再加工轴承室,因此轴承室尺寸能得到保证,不会发生变化。通过使用我们研制的双端车床,3个月的统计数据显示:两个轴承室的同轴度为0.01 mm,铁心外圆相对两轴承室的同轴度为0.02 mm。(4)节约了成本,提高了加工效率。使用老工艺每天8 h产量大约为300件,每件单价为0.4元。换用新工艺后,8 h产量大约为800件,加工费用降低为0.2元。加工成本降低了一半,工人工资上涨了1/3,实现了双盈。

5 结语

相对同型号的内转子电动机,外转子电动机效率更高,噪声更低。因此外转子电动机当前被广泛应用。但是,图2所示的两个同轴度要求,一直困扰外转子电动机生产厂家。通过研制专用双头车床,成功解决了上述问题,满足了设计需求。同时大大提高了生产效率,取得了非常好的效果。

[1]王文斌.机械设计手册(新版)[M].北京:机械工业出版社,2004.

[2]朱华炳,张国亮,曹斌.主从控制的中间驱动双头车床数控化改造[J造技术与机床,2009(2).

[3]符纯华,幸晋渝,王东,等.基于单片机的双头车床控制系统设计[J].机床电器,2006(6).