模具气囊抛光工艺规划方法*

陈国达 金明生 计时鸣

(浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江杭州310032)

气囊抛光技术是一种可有效应用于自由曲面的新型抛光技术,最初是由英国伦敦光学实验室和Zeeko公司的Walker等人[1]于2000年首先提出,Zeeko公司还开发了一系列能应用于非球面工件的气囊抛光设备[2]。该技术被成功应用于Euro50大型天文望远镜工程,镜片加工后的表面粗糙度可达Ra5 nm,抛光效率也较高[3]。国内哈尔滨工业大学高波、姚英学等人在Walker等人的研究基础上,采用改进型气囊抛光工具针对BK7玻璃材料,在数控铣床上进行初步试验,得到了Ra1.249 nm的光滑表面[4-5]。浙江工业大学计时鸣等人面向模具自由曲面精密高效抛光的需求,提出并实现了基于气囊抛光原理的模具自由曲面自动化抛光新技术,应用机器人控制气囊抛光工具对模具自由曲面进行自动化抛光,实现了表面粗糙度Ra5 nm的镜面级加工[6]。

抛光工艺规划是实现智能化抛光的必要前提,也是抛光加工自动化研究的主要方向之一。传统抛光工艺基本依赖于抛光作业者的经验积累,不利于提高抛光效率和保证抛光质量的一致性。张雷等人[7]针对模具曲面抛光工艺规划专家系统开发中的抛光工艺知识获取问题进行了研究,分析了抛光工艺知识的特征并提出了相应的获取方法。英国伦敦光学实验室和Zeeko公司深入研究了气囊抛光过程中的材料去除规律和驻留时间控制;哈尔滨工业大学和浙江工业大学也开展了大量相关研究工作,还对抛光工艺参数的合理优化选择进行了研究,得到一定有益成果[8-11]。但是,针对模具气囊抛光工艺规划方法的研究还有待深入,特别是不同抛光阶段下的工艺参数选择问题,而这对于气囊抛光技术在模具抛光的实际应用有重要意义。本文首先提出一种模具气囊抛光总体工艺规划方法,然后基于抛光实验,对抛光工序的合理规划进行研究,最后基于此规划方法进行了抛光实验。

1 模具气囊抛光总体工艺规划方法

抛光过程实际是一系列加工作用所形成对应工件面形状态的连续集成过程,而每一个面形状态是一定工艺参数组合和轨迹共同作用下的结果。面形状态可用一些指标来衡量,如表面粗糙度Ra。工艺规划是指对完成整个抛光任务的各工艺过程进行规划,总体来说需要遵守几个基本原则:(1)被加工面上的抛光轨迹应尽量均匀,防止某区域发生过抛或欠抛现象;(2)抛光工具在驻留点的方向应该是多向的,尽量保证轨迹无序性;(3)抛光轨迹路线应具有无碰撞性或无干涉性;(4)为提高抛光效率,各工艺过程使用的磨粒或关键工艺参数应该是不一致的,且有一定的规律性,例如初期抛光选用较大粒径和硬度的磨粒,后期抛光则选用较小粒径和硬度的磨粒。

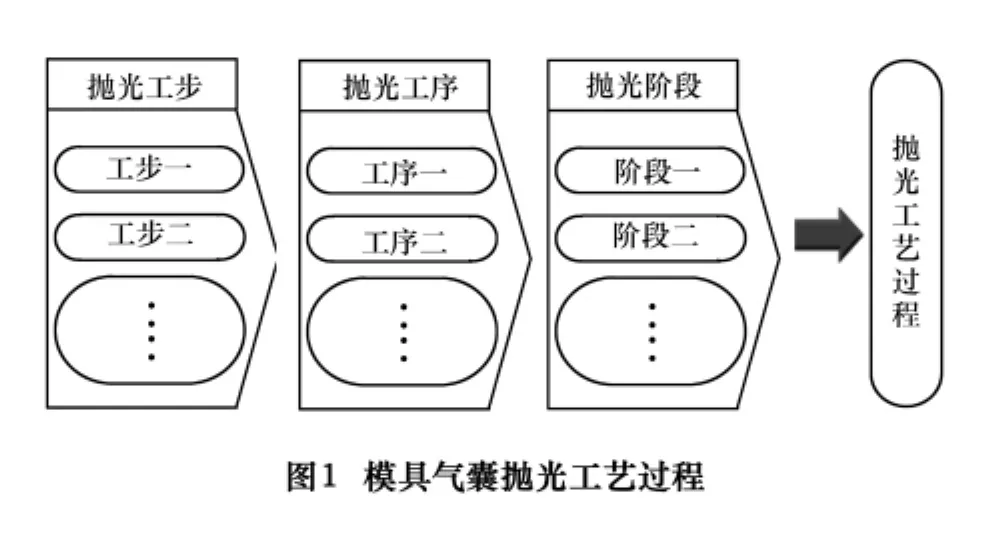

工艺过程本身就具有一定的层次性。J.J.Márquez等人[12]对机器人抛光的工艺过程模型进行了研究,为实现自动化抛光,把抛光过程划分为几个等级。考虑到模具气囊抛光的实际,本文将整个气囊抛光工艺过程分为3个层次,其示意图如图1所示。第一层是抛光阶段,将整个工艺过程分成若干个阶段,阶段不同主要体现在面形区域的差异。比如有的模具工件待加工面包括两个不同侧面和一个底面,那么工艺过程就分为3个阶段,某个侧面或底面进行一系列抛光工序的作用后达到目标任务,即面形质量和精度符合要求,则代表某个阶段的完成,所有阶段都完成,则整个抛光工艺过程结束;第二层是抛光工序,特定的工序组合就构成了某个抛光阶段 。工序的差异性主要体现在不同工序中所采用的抛光头尺寸或抛光介质是不同的,比如某抛光阶段的早期工序采用的磨粒是较大粒径的,后期工序中采用的磨粒粒径则偏小。工序组合一旦确定,便是指前期的工序组把工件面形加工到某个过渡状态,最后的一道工序则是完成目标面形质量任务,也就完成了该抛光阶段;第三层就是抛光工步,工步可以认为是工艺过程的最小组成元素,它的特定组合就构成了某个工序。在某抛光工步中,需要进行抛光工艺参数的合理安排和轨迹规划,比如确定的抛光压力、速度和气囊倾角,基于去除函数对驻留点间距等参数进行优化。

气囊抛光工艺过程的层次分析,为实现抛光的自动化打下了基础,而工作的重心主要在抛光前的工艺规划中。抛光前,对工件面形进行检测,将工艺过程分为几个阶段,安排好各工序抛光工具和磨粒的选用,一般在某个阶段中,采用同样尺寸抛光头的抛光工具。当工艺参数和轨迹初步确定后,先进行理论分析和必要的仿真和面形预测,直到仿真的结果基本达到抛光要求,编制好有关控制程序。抛光中,除磨粒、抛光布的更换等操作人员的必要任务外,其余环节基本是自动化的,包括转速和充气压力的自动化控制。当然由于仿真结果不一定是完全精确的,所以抛光中也要进行一定的检测,分析反馈的信息是否合理,若不合理,进行适当的微调。至此,整个气囊抛光工艺规划过程实际是从任务需求和工件特征出发,对抛光阶段、工序、工步进行从上到下的合理规划过程。

2 模具气囊抛光工艺因素及工序规划

模具气囊抛光工艺过程中的影响因素主要有抛光工具转速、气囊充气压力、气囊倾角、下压量、磨粒、进给速度、抛光次数等。通过定点抛光的工艺参数正交实验,分析其中5个主要因素对表面粗糙度影响的灵敏度,其大小顺序为:磨粒粒度>气囊下压量>气囊充气压力>抛光工具转速>气囊倾角,而且能够得到最佳工艺参数组合。从气囊抛光工艺过程分层思路可以得到,在安排工序时主要是考虑抛光工具尺寸和磨粒,由于同一抛光阶段一般要求抛光工具一致,所以磨粒特性是安排不同工序时的决定因素。一般对同一类型的磨粒而言,磨粒粒度对表面粗糙度影响最大,磨粒的聚集形态也对其有影响。本文以金刚石研磨膏为抛光介质对工序安排进行研究,由于其自身的特性能保持磨粒的聚集形态和浓度基本不发生变化,所以磨粒粒度将作为工序实验中的唯一自变量。

传统模具抛光工艺规划中,工序时间控制是一个难题,主要是操作工人凭经验自己决定何时换磨粒,因为确定某一磨粒的失效时间比较困难。通常特定粒度的磨粒抛光中只能在一定程度上减小表面粗糙度值,即当工具表面粗糙度值减小到一定值后,继续抛光该磨粒不再起促进作用,甚至会起反作用。为研究气囊抛光自动工序规划方法,本文对两种不同磨粒粒度水平下的表面粗糙度的变化规律及可达的最小粗糙度值进行实验研究分析。

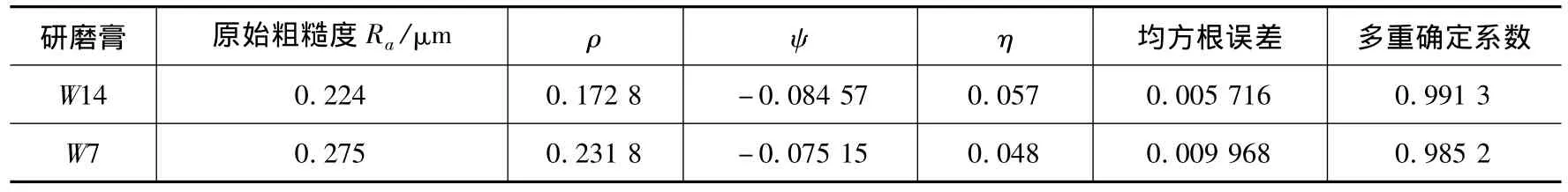

表1 表面粗糙度变化曲线拟合数据表

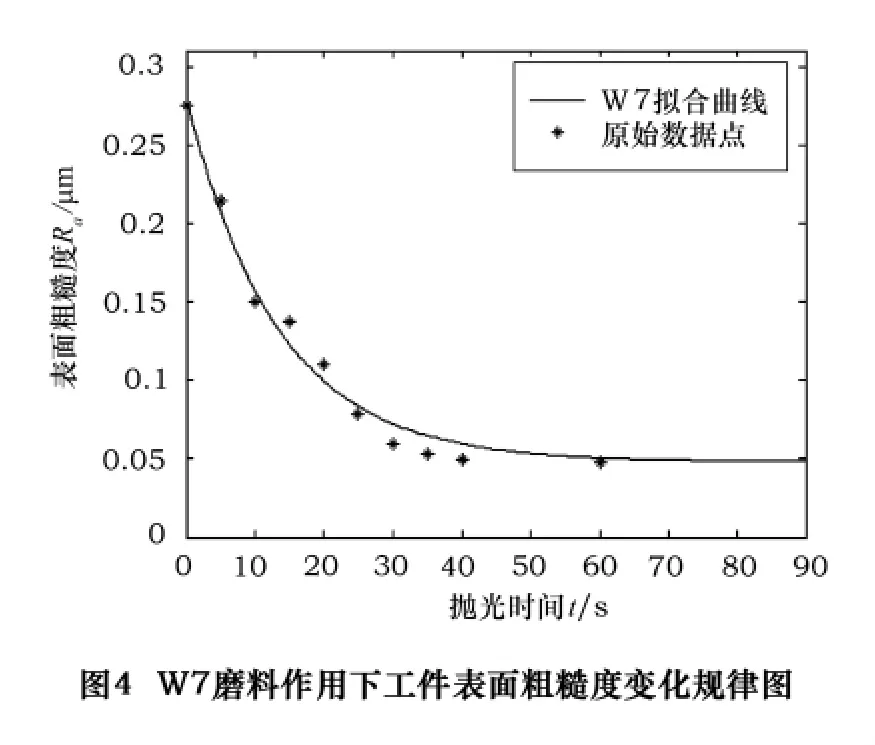

基于图2所示的模具气囊抛光系统进行定点抛光,基本条件如下:半球形橡胶气囊半径20 mm,橡胶邵氏硬度48;抛光工具的旋转速度为1 000 r/min;下压量为2 mm;气囊倾角为π/9 rad;气囊表面包覆棉纤维抛光布,磨粒选用粒度型号为W14和W7的金刚石研磨膏;工件选用未淬火Cr12模具钢平面工件;每种磨料各做了5组重复性实验,采样检测间隔时间分别为 5 s、10 s、15 s、20 s、25 s、30 s、35 s、40 s、60 s,时间均由机器人程序直接控制;使用W14、W7研磨膏的工件原始表面粗糙度分别为0.224 μm、0.275 μm。实验结果经总结后,表面粗糙度随时间变化规律及其拟合分析曲线如图3、图4所示。

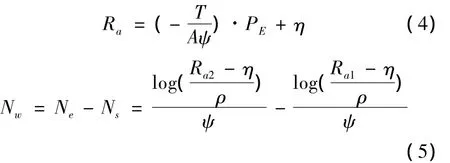

从图3、图4中可以看出,表面粗糙度值减小主要发生在抛光前段时期,其变化基本呈指数衰减趋势,两种不同研磨膏作用下的可达粗糙度值不一样,W14的粗糙度终值比W7的要大。台湾成功大学M.J.Tsai等人[13]对抛光工序过程自动规划进行了相关研究,一些理论对气囊抛光也同样适用。本文所采用的表面粗糙度变化规律曲线的拟合公式即借鉴于此,其表达式为

其中:Ra为表面粗糙度;t为抛光时间;ρ、ψ、η为拟合系数。通过此公式和实验获得的粗糙度原始数据可得到拟合系数值,如表1所示。

从表1中的均方根误差(该值越接近于0越好)和多重确定系数值(该值越接近于1越好)可以看出,拟合效果较好。实验中还发现,尽管W14和W7研磨膏抛光作用下的工件表面粗糙度Ra在一定范围内可以到达相同或相近值,但该Ra水平下的轮廓峰谷总高度值Rt值不一样,W7所对应的Rt值比W14的要小,表明其在等粗糙度目标下的抛光纹理更优。由于气囊抛光头的柔性特点,对磨料颗粒的分散不敏感,有利于实际生产。

将抛光效率定义为如式(2)所示的表达式,PE为抛光效率,A为被抛光面积。

由于实际抛光为非定点抛光,式中N为抛光循环次数,T为需抛光的时间。由式(3)可知,ψ值主要影响了RE函数的单调变化的快慢,|ψ|值越大,则变化快,即粗糙度值相对减小较快。由表1的数据可知,W14磨料抛光效率比W7较高。可知,若本文所用工件的又根据表面粗糙度变化的拟合公式,则有:原始粗糙度或材料改变,则不同磨粒下抛光效率差也会改变,但抛光中粗糙度变化总体规律不会改变。综上可得

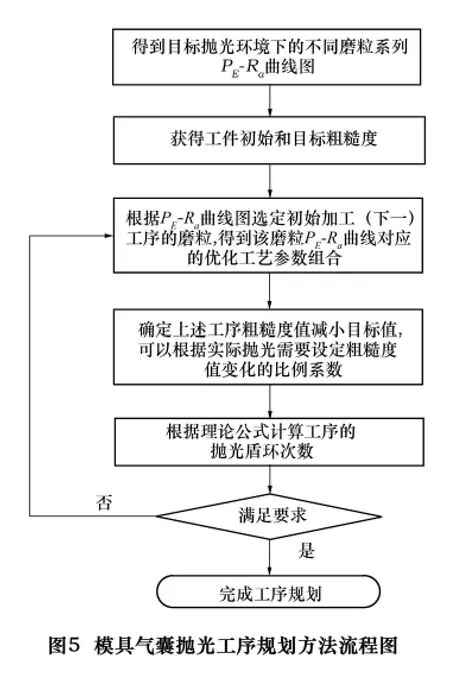

式(5)中:Nw为某工序中所需要的抛光循环次数;Ne、Ns为某工序在整个抛光工艺中的结束和起始抛光循环次数序号;Ra2、Ra1分别为各自对应的粗糙度值。由式(4)可以得到不同磨粒在不同抛光环境下的PE-Ra曲线,这些曲线在抛光引起的粗糙度变化范围会有重叠区,但效率是不一致的。式(4)与式(5)为工序自动规划奠定了理论基础,ρ、ψ、η等相关系数可以通过实验并拟合获得。工序规划方法流程图如图5所示。

当得知工件初始粗糙度值和目标粗糙度值后,先根据需要的抛光效率选定某粒度的磨料,然后根据某工序需要达到的粗糙度值确定抛光循环次数,一般让某工序过程在该工序所能达到粗糙度极限值前提前终止,直接进入下一工序,以提高可靠性。当然实际抛光工序中,都需要进行必要的检测,有可能出现提前完成预定粗糙度目标,这种情况经中间检测判定后,可直接进入下一工序。若某工序达到循环次数后并未满足粗糙度目标,则要继续进行该工序。若工序中的粗糙度值检测发现偏差太大,那就需要及时纠错,所以该工序规划方法能有效使用的重要前提是通过前期实验的积累获得了可靠的ρ、ψ、η等系数。

3 抛光实验

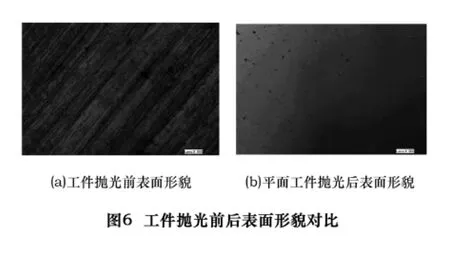

根据前述工艺规划方法,对于材料为Cr12模具钢的平面工件进行气囊抛光实验,基本条件如下:半球形橡胶气囊直径40 mm,气囊充气压力为0 KPa(不充气的情况下),表面包覆棉纤维抛光布,磨粒采用人造金刚石研磨膏,工件原始表面粗糙度Ra为0.439 μm。抛光工具转速为1 000 r/min,进给速率为2 mm/s,气囊下压量为1.5 mm,气囊倾角为π/9 rad。根据工序安排,依次用W7、W3.5、W0.5型号的研磨膏进行定点抛光。往复循环抛光后发现,从原始表面粗糙度Ra0.439 μm减小至最佳平均表面粗糙度Ra0.008 μm所需时间为6 min,上述3种型号磨粒各自有效参与时间分别为 150 s、90 s、120 s。由 KEYENCE VHX -600 三维显微系统测得平面工件抛光前后表面微观形貌图,如图6所示,图像倍率为500。从图中可以看出,抛光后纹理比较均匀,表面质量显著提高。

4 结语

本文提出一种模具气囊抛光总体工艺规划方法,基于抛光实验,研究了不同磨粒粒度水平下工件表面粗糙度的变化规律及可达的最小粗糙度值,提出一种基于不同抛光阶段中磨粒粒度选取的模具气囊抛光工序规划方法,该方法有助于实现抛光工序的智能规划。最后基于此方法进行了抛光实验,抛光效果较好。本文提出的模具气囊抛光工艺规划方法对指导气囊抛光在模具抛光中的实际应用有积极意义,可以避免传统抛光中依靠经验的不足。

[1]Bingham R G,Walker D D,Kim D H,et al.A novel automated process for aspheric surfaces[J].Proc of SPIE,2000,4093:445 -450.

[2]Walker D D,Freeman R,McCavana G,et al.The Zeeko/UCL process for polishing large lenses and prisms[J].Proc of SPIE,2001,4411:106 -111.

[3]Andersen T,Ardeberg A,Beckers J,et al.The Euro50 extremely large telescope[J].Proc of SPIE,2003,4840:214 -225.

[4]高波,谢大纲,姚英学,等.气囊式工具抛光新技术[J].光学技术,2004,30(3):333 -335.

[5]高波.气囊抛光实验样机的研制及其关键技术的研究[D].哈尔滨:哈尔滨工业大学,2005.

[6]计时鸣,金明生,张宪,等.应用于模具自由曲面的新型气囊抛光技术[J].机械工程学报,2007,43(8):2 -6.

[7]张雷,袁楚明,陈幼平,等.模具曲面抛光工艺知识的获取[J].中国机械工程,2001,12(4):424 -426.

[8]Walker D D,Beaucamp A T H,Brooks D,et al.Novel CNC polishing process for control of form and texture on aspheric surfaces[J].Proc of SPIE,2002,4767:99 -105.

[9]李洪玉,张伟,于国彧,等.空间光学元件超精密气囊抛光的去除特性研究[J].光学学报,2009,29(3):811 -817.

[10]金明生.模具自由曲面气囊抛光机理及工艺研究[D].杭州:浙江工业大学,2009.

[11]计时鸣,张利,金明生,等.气囊抛光技术及其研究现状[J].机电工程,2010,27(5):1 -12.

[12]Márquez J J,Pérez J M,Ríos J,et al.Process modeling for robotic polishing[J].Journal of Materials Processing Technology,2005,159(1):69-82.

[13]Tsai M J,Chang J L,Huang J F.Development of an automatic mold polishing system[J].IEEE Transactions on Automation Science and Engineering,2008,2(4):393 -397.