探讨漆包线生产对铜导体质量的要求

郑 颖

(江苏大通机电有限公司,江苏淮安223238)

0 引言

漆包线主要由铜导体和漆膜组成,漆包线生产工序主要由拉丝、漆包、在线检测、收线组成。在生产过程中绝大部分的生产厂家把生产控制的重点放在漆包工序上,对于拉丝工序较为忽视,对此研究不够。经过国内外专家长时间的摸索和实践,发现铜杆的质量对漆包线质量的影响程度超过60%。在此本人将在生产实践中得出的关于铜杆对漆包线生产影响的经验总结如下,供同行参考。

1 漆包线生产流程及特点

漆包线生产是一种连续性、24h不间断的生产模式。其生产线长达几百米,铜线从拉丝穿模到收线一气呵成,任何一个地方出现异常都会影响到整条生产线的生产;既使微小的波动,都会使整条生产线停产。随着现代漆包机设备的持续改进,以奥地利MAG为代表的设备厂家不断提高设备DV参数,从原来20左右到目前的150,提高了单条生产线的生产能力,因此对配套的原辅材料提出了更高的要求:由于速度提高,单头拉丝产生的铜粉量将是原来的5倍以上,而拉丝清洗和冷却的改善却无法有效解决铜粉量倍增的弊端。

2 漆包线生产存在的主要问题

2.1 断线

这是生产中最常出现,也是影响最大的问题。每次断线后都必须重新开机,重新穿模,不但降低生产效率,影响质量的稳定性,还产生大量废线,增加生产成本,造成大量浪费。在设备正常的情况下,其主要原因就是铜杆的弱点断裂,弱点随着冷变形程度的增加而成长,到一定程度它会产生多种的断线,如中间爆裂、夹杂物断线、气泡断线、V型裂纹断线等。

2.2 粒子

对于漆包线生产,如何控制好质量,粒子始终是最难解决的问题,且无法杜绝。如何减少粒子,避免大粒子、成串粒子出厂,保持漆包线质量的一致性,成为生产厂家每年QC的重点项目;对于粒子,特别是高速漆包机,铜杆质量是关键因素,如铜杆的铜粉量、毛刺都是产生粒子的主要因素。

2.3 漆包线的适用性

对于目前国内大部分使用漆包线的厂商来说,特别是采取手工嵌线的厂家,要想减少工人的劳动强度,减少嵌线过程中对漆包线的损伤,就必须使漆包线对绕线装置具有很好的适用性。随着绕线装置速度的提高,漆包线适用性就更为关键,高速运转的绕线装置很容易擦伤线表面,影响漆包线的绝缘性能。漆包线的适用性很大程度上取决于铜杆的适用性,因此要提高漆包线适用性就要从铜杆开始着手研究。

3 铜杆质量的改进

3.1 铜杆的选择

目前国内外电缆行业中,使用量最多的是无氧杆和低氧杆。无氧杆采用了上引法的生产工艺,含氧量在10 ppm以下,其组织晶粒粗大,晶粒尺寸有时甚至会达到几个毫米,因此需要更高的退火功率,使其基本单相组织韧性更好,因此具有一定的缺陷。

低氧杆采用了连铸连轧的生产工艺,经过了热轧,铸造组织已经破碎,细小杂质颗粒可以细化到微米级范围;在8 mm杆时已有再结晶的形式出现,因此具有更好的加工性能,含氧量控制在200~400 ppm范围内,其柔软度、回弹角、绕线性能更为优越。随着美国南线设备(Southwire)的进一步改进(国内大的铜杆厂多数采用了这种设备),对铜杆质量的保证起到了很好的作用。根据漆包线生产的特点,特别是生产0.5 mm以上规格时低氧杆具有明显优势。但一般都对铜杆生产厂家提出了苛刻的要求,以保证铜杆质量的一致性,铜杆厂家也都根据他们的生产特点进行了挑选,在线烫伤检测装置是一个很好的手段,用较少烫伤缺陷且在一定生产时段内的铜杆来满足漆包线生产的要求[1]。

3.2 铜杆扭绞分等

铜杆断线的主要因素有含氧量和夹杂物。由于低氧杆含氧主要以氧化铜的形式存在晶界的附近,也就是经常说的“皮下”,这就对材料的韧性产生负面影响,从图1可以看出降低含氧量可以降低断线率。

图1 断线率—铜杆含氧量图

夹杂物断线主要原因有耐火材料、铁杂质、H-13材料,这三者占夹杂物断线的80%以上。在拉丝加工过程中当加工直径缩小到夹杂物直径的两倍时,断线就会发生[2]。通过扭绞使内部的缺陷得以完全的暴露,达到提前控制的作用。

3.2.1 TR8.0铜杆扭绞分等

先将TR8.0铜杆进行双向扭转10转,检测铜杆的铜粉含量,对于超标的铜杆拒绝使用;同时对铜杆供应商提出要求,必须小于5 mg达到优质杆的水平。铜粉含量高将会直接导致第一道涂漆模堵模断线、成串粒子、大黑个粒子。

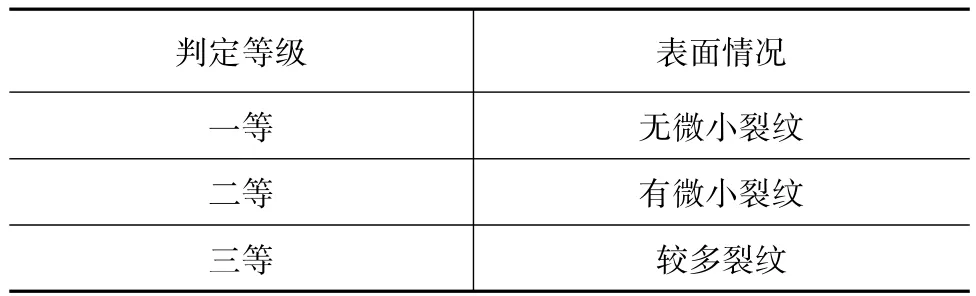

同时对扭绞后的表面,根据裂纹的情况进行判定,不允许有明显的裂纹,否则做退货处理。再加做双向扭转15转,看表面质量来判定铜杆的等级(见表1),根据漆包工序的特点进行区别使用。

表1 TR8.0扭绞判定

3.2.2 TR2.5等其它规格扭绞分等

在以上实验的基础上,对于要求特别高的产品,对中间的TR2.5半成品进一步做扭绞实验,进行分等(见表2)。根据分等情况在漆包车间进行分机台、分客户的使用,做到优质优用。

表2 TR2.45扭绞判定

总之,经过分等的挑选,可以将铜杆的优劣做一个排查、排序,同时可以实时对拉丝生产工序进行调整,使所生产的产品始终保证在二等以上,杜绝生产三等产品。一旦发现低等铜杆立即停产调整,避免不良产品流到漆包工序。这在很大程度上减少了漆包工序出现毛刺、空心断的问题,从而减少了漆包线生产的断线和粒子。

3.3 模具控制

3.3.1 模具的选择

在选择和采购模具时,我们结合了铜线伸长率、截面减缩率(r)、眼膜压缩角(2α),进行Wistreich参数(Δ)计算。根据Δ值来进行模具选择,使模具和我们的生产设备做到最佳的配合(见图2)。

图2 模具中的走线图[3]

在实践中我们发现当Δ≤3.0时,可以选择到理想的模具。

3.3.2 套模管理

我们对于大拉设备采用了套模管理,整套使用、整套更换,定时维护;不同规格、不同的模具品种采取不同的吨位管理,到吨位的模具一律重新扩孔或者报废,做到使用的模具都处在完好状态。减少了因为模具原因造成的断线和模具对铜杆的不良影响。

3.4 改善铜杆适用性

3.4.1 控制拉丝预先变形度

通过控制预先变形度(见图3),当达到临界变形度时:由于只有部分晶粒变形,变形极不均匀,再结晶晶粒相差悬殊,易互相吞并和长大,再结晶后晶粒特别粗大。实验发现,在这种状态下的铜杆,回弹角非常小,漆包线的服帖性特别好,能很好地满足自动高速绕线和嵌线的要求,漆包线的适用性得到极大的提高。同时在这个临界点附近有两个很陡的下降,正常生产中应该予以回避,否则就会造成柔软度的波动。

图3 再结晶退火后的晶粒度与预先变形程度图

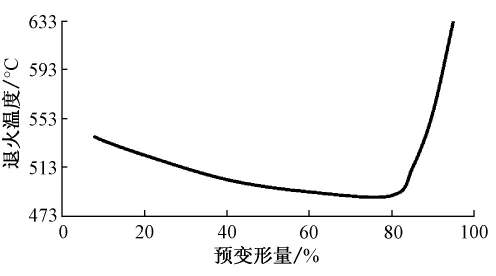

从图3同时也可以看出,在变形度相当大(超过90%)的再结晶时,也会出现晶粒粗大的情况。但是从图4可以看出,随着预变形量的变大,所需要的退火温度不断上升,特别是变形量超过90%时,所需要的退火温度急剧上升,现有设备很难做到将铜杆完全软化,达到预定的要求,同时经济效益也不是最好。

图4 退火温度—预变形量图

3.4.2 调整导轮

在长期的漆包线生产中,机台导轮过多,且经过导轮时不是一个方向,有的时候是顺时针,有时是逆时针,这样对漆包线回弹角影响较大。经过流程梳理(见图5),在行线的方向上能减少的导轮都尽可能减少,同时对于行线弯角大的导轮在空间允许的情况下尽量变大、尽量轻。经过以上导轮梳理后,我们对漆包线生产所有经过导轮的情况进行了分析,按图5中所过导轮的编号做表3,从中可以看出经过18个导轮后,线的回弹角从26°增加到了33°,对于弯角大的单个导轮对回弹角的影响会超过0.5°。

图5 漆包线生产导轮走线图

表3 导轮—伸率、回弹关系表

3.4.3 改善中间退火

许多生产厂家为了降低成本,一般都不关注半成品的软化,甚至有的厂家采取半成品不退火的生产模式。实践中发现,这样对后续的漆包线柔软性有一定的影响,在生产中必须选择适当的进线和延伸率,才能保证成品的适用性。因此我们针对客户要求对进线的伸率进行控制,注重半成品的退火,取得了较好的效果。

4 结束语

我们在铜杆的选择中发现,低氧杆有明显的优势,特别是生产0.5 mm以上规格,加工性能明显比无氧杆有优势;通过扭绞的分等,使铜杆的好坏在漆包生产前就得到了确认,保证了生产的稳定性;对模具的控制,提高了铜杆拉丝过程的稳定性,从而保证了最终铜杆的质量;解决了漆包生产中的60%的影响因素——铜杆,漆包线的质量也同时得到了大大的提高。而通过预变形量的控制可以使导体的回弹角最小,控制过桥导轮的数量、角度,半成品退火的控制使最终退火能够顺利地进行,从而达到预期的生产效果,使导体得到最佳软化的效果,提高了漆包线的适应性,满足了高速绕线和人工嵌线的要求。

今后,我们将在拉丝过程、大拉配模、扭绞分等细化等方面做进一步的探讨。

[1]卫红凡.浅谈低氧铜杆和无氧铜杆的性能及应用[J].机械管理开发,2005(6):54-55.

[2]黄崇祺.铜、铝导体生产的发展趋势及有关问题的探讨[J].电线电缆,2004(3):3-12.

[3]Dr Per Enghag,Lars Persson.An overview of wire-drawing dies and die-working technology[J].Wire Industry,1999(3):197-205.

[4]严云芳,毛和璜.光亮圆铜杆常见质量缺陷及控制方法[J].江苏冶金,2000(2):69-71.