材料氧指数与电缆成束燃烧关系的分析

汪 海, 徐 红

(无锡电缆厂有限公司,江苏 无锡214028)

0 引言

阻燃电缆是一般电缆的派生品种,除具有电缆应有的电器性能、理化性能外,还要具有阻燃性能。电缆实现阻燃的方式有两种:一是电缆外包金属套管;二是电缆采用阻燃材料。材料的阻燃性是有氧指数判定的,电缆的阻燃性是通过电缆成束燃烧试验来判定的。因此,在阻燃电缆生产流程中,时常提到两个专业名词:材料氧指数、电缆成束燃烧试验。这也是本文论述的重点。

1 阻燃性试验方法

1.1 氧指数测定方法

材料所具有减慢、终止或防止有焰燃烧的特性称为材料的阻燃性,常用氧指数衡量。

所谓氧指数(OI),就是在规定的试验条件下,材料在氧气和氮气混合气流中,刚好能维持有焰(烛样)所需的最低氧浓度,以氧的体积百分比表示。

氧指数是判断电线电缆用材料在空气中与火焰接触时燃烧的难易程度的一个重要参数。氧指数在22以下的是易燃材料;在22~27之间为难燃材料,即具自熄性;在27以上的是高难燃材料,其阻燃性能很好。

氧指数测定结果的精度取决于流量计的精度、供给氧气的纯度、燃烧状态的稳定性以及试验环境。

1.2 电缆成束燃烧试验

阻燃电缆并不是在任何条件下都不会燃烧的电缆。其本质是阻止燃烧,使电缆在火焰中燃烧更加困难。阻燃电缆可以改变电缆着火早期阶段的特性,并预防后期的发展,为灭火提供更长的时间以及人员脱险的机会。

电线电缆通过单根燃烧试验合格,并不意味着其在多根成束敷设的条件下仍具有阻燃性。因此在我国,所谓阻燃电线或阻燃电缆,一般指的就是通过成束燃烧试验合格的电缆。

国际上有关成束电线电缆燃烧试验的方法很多,其中最著名的是IEEE 383和IEC 60332-3。各国已趋向采用后者。我国国家标准GB/T 18380是等效采用IEC 60332-3编制的。

阻燃电缆的成束燃烧试验方法是:将不同根数的电缆在燃烧箱内进行试验,规定燃烧时间与火焰温度,由专用的带型喷灯对电缆进行燃烧(按试验电缆的根数与供火时间又分为A、B、C、D四类,以满足不同使用场合对电缆阻燃性的不同要求,见表1),试验结束时测量多根电缆燃烧高度与自熄性能,以确定成束燃烧试验是否通过。

阻燃电缆成束燃烧试验的关键是:结构的设计、材料的选用、试样的多少、试样的排列方式、火源温度、空气流通量、试验环境温度及燃烧箱内温度。

表1 不同类别阻燃电缆成束燃烧试验方法的差异

1.3 氧指数与电缆成束燃烧试验间的联系

有些地方的质量监督检验部门和电线电缆厂本身不具备电线电缆成束燃烧试验手段,也就无法对电线电缆样品做此项试验,于是就用电缆氧指数的大小来判断产品的阻燃性能。电缆氧指数OI=(∑S×oi)÷∑S,式中oi为可燃材料的氧指数,S为可燃材料在电缆中所占的面积。质量监督检验部门认定,如果该指标符合阻燃指标要求,则判断该产品为阻燃产品,否则为不合格产品。鉴于此种情况,电线电缆厂家必须很注意产品结构中可燃性材料的氧指数,确保进厂的质量指标符合要求。

阻燃电缆在做设计测试和生产测试时,需要对试样中有影响的重量超过5%的可燃材料按照GB/T 2406—93《塑料燃烧性能试验方法——氧指数法》规定的步骤分别测定其氧指数,并做记录。

2 试验数据

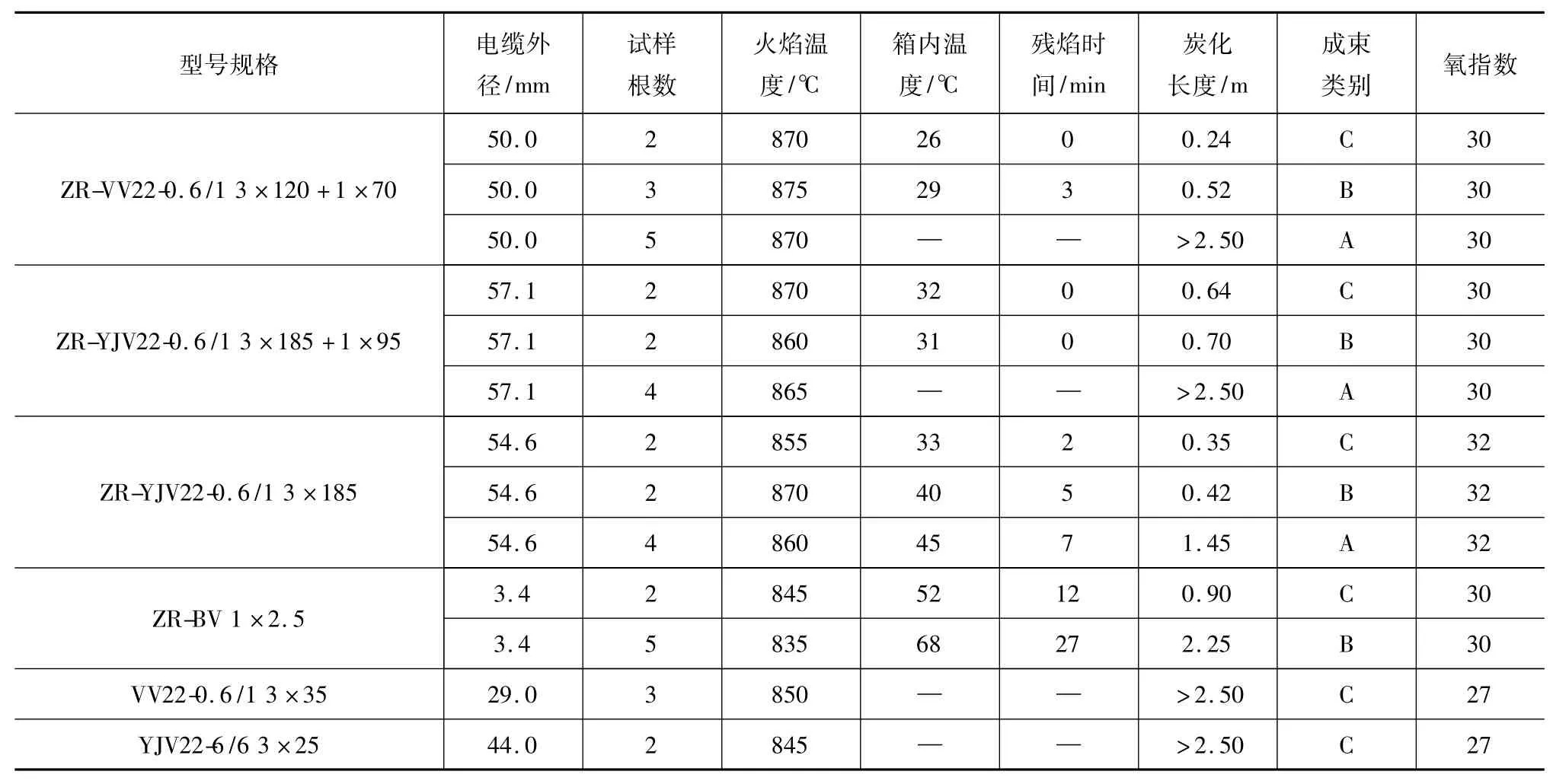

为验证材料氧指数与电缆成束燃烧试验结果之间的联系,在日常试验工作中注重记录了相关的试验参数及护套材料参数,以便从不同的角度分析成束燃烧试验结果。表2为多种电缆成束燃烧试验数据;表3为多种电缆成束燃烧对比试验。

由表2可知:型号相同的产品,大规格的电缆比小规格电缆的炭化长度小;钢带铠装型电缆比非钢带铠装电缆的炭化长度小;聚氯乙烯(PVC)绝缘电缆比交联聚乙烯(XLPE)绝缘电缆的炭化长度小。

表2 多种电缆成束燃烧试验数据

表3 多种电缆成束燃烧对比试验

由表3可知:部分C类阻燃电缆,能够达到B类阻燃水平,但达不到A类阻燃水平;随着阻燃级别的提高,炭化长度加大;非阻燃材料的普通电缆不能通过成束燃烧试验。

3 试验结果分析

3.1 材料氧指数

(1)非阻燃的普通电缆的护套料(PVC)其氧指数为27,属自熄性材料,单根垂直燃烧试验可以通过,但在C类成束燃烧试验时短时间内试验失败,说明阻燃电缆必须用氧指数大于30的阻燃料。

(2)护套阻燃(OI≥30)绝缘不阻燃(OI=27)的PVC阻燃电缆,能够轻松通过C类成束燃烧试验;如果缆径较大或有铠装结构,也可能通过B类成束燃烧试验但不会通过A类成束燃烧试验。

(3)护套阻燃(OI≥30)绝缘不阻燃(XLPE)的阻燃交联电缆,能够通过C类成束燃烧试验;如果缆径较大或有铠装结构,也能通过B类成束燃烧试验,但不会通过A类成束燃烧试验。

(4)护套阻燃(OI≥32)绝缘不阻燃(XLPE)的阻燃交联电缆,能够通过A类成束燃烧试验。

(5)C类阻燃电线(OI≥30)可以通过C类成束燃烧试验,试样碳化长度为0.9 m,但在B类成束燃烧试验时的试样碳化已增长为2.25 m,如果适当提高材料的氧指数可增强产品的阻燃性能。

3.2 材料自熄性

材料氧指数试验的结果判定有两个衡量参数:一是计时3 min时氧指数试样燃烧长度小于5 cm;二是从试样点着开始计时3 min内试样需熄灭(不残留火星)。两者居其一才算合格。

试验过程中发现:材料氧指数试验和成束燃烧试验之间的现象是有联系的,如材料在做氧指数试验时,火焰熄灭了但有火星存在(无焰燃烧,几秒至数十秒),使用这种材料的阻燃电缆成束燃烧试验时停火后往往还会有几分钟的自持燃烧,如果这种燃烧加剧或持续1 h,就有可能造成成束燃烧试验不合格。

所以,根据氧指数试验火星熄灭时间,可以粗略判断出使用该材料的成品成束燃烧试验即将结束时的火焰残余时间,从而进一步判断试样的燃烧趋势(小规格的塑力缆或交联电缆成束燃烧试验失败往往是停止供火后电缆继续有焰燃烧或无焰燃烧造成的)。

3.3 氧指数试样燃烧状态

由于材料的不同,有的材料在做氧指数测定时,会呈现无焰燃烧、滴流、翘曲、弯曲或卷曲等不稳定的状态。使用这种材料的阻燃电缆做成束燃烧试验时,时常出现护层或绝缘层裂解脱落、膨胀变形,以至加大火焰与试样的接触面,加剧火势,有可能使试验失败,特别是影响外径较小试样根数较多的塑力缆、控制电缆以及交联电缆的成束燃烧试验的结果。

3.4 试验温度

在氧指数的测定方法中,严格规定了测定时的环境温度(试验应在(23±2)℃下进行),因为在一般情况下,材料的氧指数将随温度的升高而降低。

为此,又有用温度指数来评定材料可燃程度的试验方法。所谓温度指数,就是在规定的条件下,试样在固定的氧氮混合气流中的氧浓度为20.9%时,逐渐升高温度直至试样刚好维持烛样燃烧3 min时的温度(测定温度指数所使用的装置和点火器与测定氧指数的基本相同,不同的是在燃烧筒外面设置有电热装置和温度调节控制装置)。

在连续做氧指数的测定时,会感觉到燃烧筒发烫。这种情况下得出的试验数据很可能小于实际值,我们应该终止试验,等待燃烧筒变凉后再继续试验。

在做成束燃烧试验时,进入试验箱的空气温度应为(20±10)℃,并留意箱体温度的(箱体温度持续升高,意味着试样燃烧产生的热量大于箱体内循环空气带走的热量,后果是高温环境下材料氧指数降低,从而削减阻燃效果)。依据测试经验,成束燃烧试验合格的电缆做试验时箱体温度一般小于50℃,当超过80℃时应当加强警戒了,如果超过120℃试验很可能不合格。

3.5 气流量

氧指数测定时,混合气体在燃烧筒中的流动速率应为(40±10)mm/s,可以从试验条件下气体的总流量(mm3/s)除以圆筒的截面积(mm2)计算出。例如燃烧筒的内径为95mm,则其截面积为7088 mm2,要使混合气体在燃烧筒内的流速为40 mm/s,则应调节混合气体在燃烧筒中的总流量为283520 mm3/s,即17.0 L/min。试验前应让混合气体在装置内流通30 s以清净装置。

成束燃烧试验时,除尘器的排烟量应使试验自始至终通过试验箱的空气流量保持在(5±0.5)m3/min。流动空气的计量及监控在连接出烟口与除尘器间的烟道中进行。

4 结束语

电缆生产企业在生产阻燃电缆时,会有各自的结构特点或材料特点,但护套材料的阻燃特性是起主导作用的。因此,根据阻燃电缆的型号规格来选择相应的阻燃PVC材料,将会给企业带来更多的经济效益。

以上是对我公司阻燃材料氧指数与阻燃电缆成束燃烧试验结果的分析之后得出的。由于阻燃电缆的使用涉及到人民生命财产的安全,希望本文能给企业合理设计电缆结构和选择阻燃电缆所需的阻燃材料起到参考作用。

[1]王春江.电线电缆手册(第一册)[M].北京:机械工业出版社,2002.

[2]GB/T 18380—2008 电缆和光缆在火焰条下的烧烧试验[S].