复杂模具自由曲面抛光工艺规划的研究①

王桂莲, 郭晓云, 李小海, 刘新柱, 王云剑

(佳木斯大学机械工程学院,黑龙江 佳木斯 154007)

0 引言

模具自由曲面抛光工艺规划的任务是在满足表面加工质量要求的前提下,根据已知工件信息和在线检测信息,给出磨具类型与参数、抛光轨迹、加工参数等工艺信息,这是实现高品质加工过程的保证.抛光是一个复杂的材料去除过程,其工艺模型的建立与具体的加工设备、加工方式等条件有关,目前国内外研究学者对机器人抛光工艺模型、加工表面在线检测等进行了研究[1~4].对抛光步骤的规划,大多是根据已知被加工表面质量和加工要求,合理规划出抛光步骤,在每步中选择磨具粒度、抛光压力、工具转速、进给速度及抛光次数等,国外的日本、韩国在此方面都进行了深入研究[5~6].近些年,国内对精密抛光工艺规划方法也展开了研究,已利用特征提取方法、神经网络技术和模糊集理论等建立了抛光工艺规划模型[7~9].

目前对模具自由曲面抛光工艺的研究,大多数都是对工艺中某个部分的研究较为详细深入,但整体进行系统研究的较少,很多还都处于研究和实验阶段,还没有通用且成熟应用的抛光工艺规划方法以及对模具自由曲面抛光动态工艺规划的研究,基于此,本文对复杂模具自由曲面抛光的工艺规划步骤进行研究,针对抛光过程中抛光次数的确定依据进行了总结和探索.

1 抛光工艺规划步骤

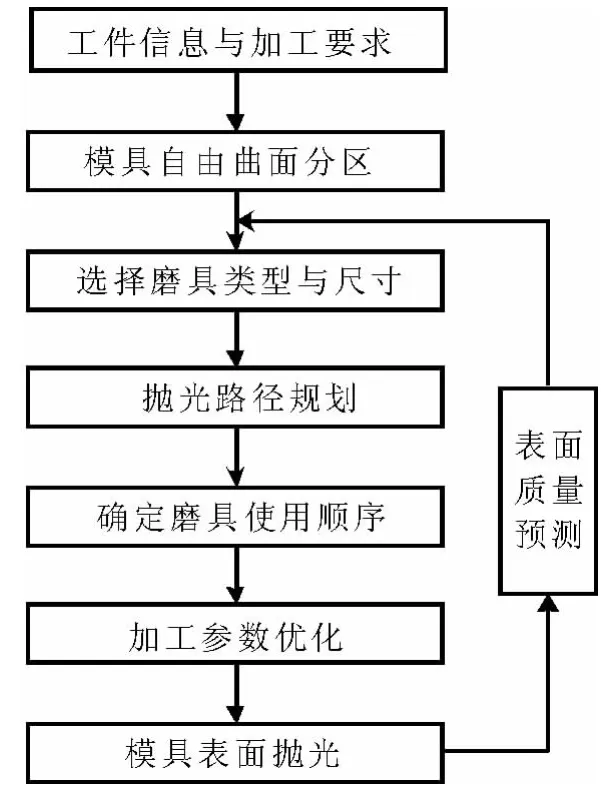

自由曲面抛光工艺规划步骤如图1所示,首先根据已知信息,例如工件材料、尺寸、型面特征和曲率、具体加工要求等,对自由曲面进行分区;根据分区后的曲面类型、尺寸和在整个空间上的位置,合理选择抛光磨具类型和型号;确定抛光路径;根据被加工表面抛光前的表面质量,确定各类磨具的使用顺序,进行加工参数优化.从以上分析可以看出,对于一个大型复杂模具自由曲面,整个抛光工艺规划层次如图2所示.实际上,理想的自由曲面抛光工艺规划应是一个动态的过程,即在加工过程中,根据抛光后被加工表面质量的在线检测或预测模型预测的结果,对工艺参数进行适时调整.

2 自由曲面分片、磨具的选择及路径规划

对于大型复杂模具自由曲面,为提高加工效率和表面质量,在工艺规划中首先对自由曲面按有关算法进行分区,分成若干个曲面信息与工艺特征相同或相似的子片,然后相似的子片采用相同或相近的加工工具和工艺参数进行加工.

在对模具自由曲面分区之后,根据子片特征和表面质量合理确定磨具参数,即:磨具类型与尺寸、磨料材质与粒度等.磨料的选择原则与工件材料物理力学性能有直接关系,主要考虑工件材料与磨料之间的化学反应性能.磨具粒度的选用原则与加工表面质量和加工效率有直接关系,通常是在满足加工表面质量要求的条件下,尽可能选用粒度值较低的磨具,以获得较高的加工效率.表1给出了加工前不同表面粗糙度值对应的磨具粒度值.

表1 磨具粒度值

抛光路径规划主要解决如何在自由曲面上均匀地覆盖工件表面这一问题,以保证曲面上任意单位区域内的材料去除量基本相同.目前常用的抛光路径有扫描路径、Lissajous路径、分形路径、环形和螺旋线形等,其中扫描路径是在路径规划中比较常用的,相比扫描路径,Lissajous路径抛光效果优于扫描路径,而且分型路径的特点是方向比较均匀,能够使工具更加均匀的覆盖加工表面,但其算法复杂.

3 加工参数的选择

对于一般的自动抛光系统,加工参数主要指抛光压力、进给速度、工具转速和抛光次数等.目前常用方法是利用Taguchi、灰关联分析、神经网络和遗传算法等实验数据进行优化以获得最佳的工艺参数.当磨具和加工参数选择之后,应确定抛光次数,即临界抛光次数,以下具体给出了三种确定临界抛光次数的方法.

图1 抛光工艺规划步骤

3.1 表面粗糙度法

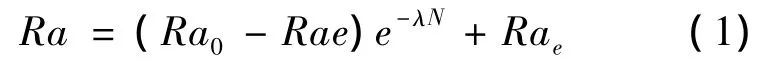

在抛光过程中,随着抛光次数的增加,表面粗糙度逐渐降低并接近于某一固定值,即当抛光次数达到一定次数时,表面粗糙度值基本不再变化.已有研究表明,表面粗糙度的变化与抛光次数基本成指数函数关系.这里规定当表面质量提高到90%时所需抛光次数定义为表面粗糙度法的临界抛光次数.

表面粗糙度随抛光次数变化曲线可使用根据实验数据建立的经验公式,即:

式中:Ra为工件抛光后表面粗糙度;Ra0为工件抛光前表面粗糙度;Rae为使用该磨具能够达到的表面粗糙度;λ是一个与具体加工条件有关的综合系数;N为抛光次数.

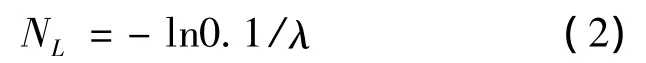

将Ra-Rae=0.1(Ra0-Rae)代入公式(1)中,则临界抛光次数为:

图2 抛光工艺规划层次图

3.2 材料去除深度法

在自由曲面抛光过程中,无论哪一种抛光方式,通常都是当某一粒度磨料在完全去除上道抛光工序的加工纹理后(即产生新的加工纹理),才更换另一种粒度的磨料.当材料去除深度等于上道工序工件表面轮廓最大高度Ry时,继续抛光,工件表面质量进一步变化很小,此时所需的抛光次数定义为材料去除深度法的临界抛光次数.

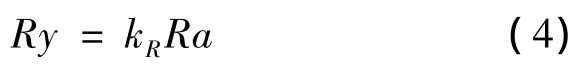

已知抛光前工件表面的Ry值,则被加工表面应去除的材料深度为

式中:De为应去除的材料深度;Ry与Ra有关,且与峰谷形状有关:

当表面峰谷形状为V形时,kR=4;当表面峰谷形状为正弦曲线形时,kR=π;当是抛光表面时,kR=10[4].

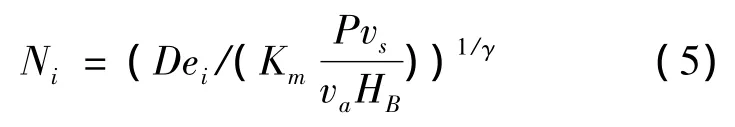

基于以上分析,对于磨具Ti,如果要求去除的材料去除深度为Dei,则临界抛光次数为

3.3 效率法

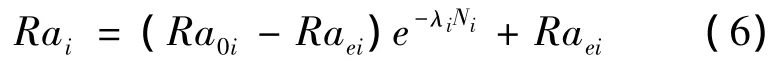

根据公式(1),若采用磨具Ti抛光,则表面粗糙度和抛光次数的关系为

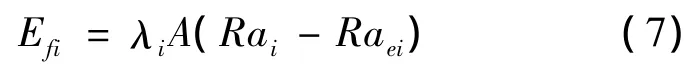

根据公式Ef= λA(Ra-Rae),式中,Ef为抛光效率;A为抛光面积,能够得出抛光效率和表面粗糙度的关系为

公式(6)和(7)中,i为常数(i=1,2,3),分别对应磨具粒度从粗到细的使用顺序号.

当此次抛光效率和下一级磨粒的抛光效率相等时,即Efi=Ef(i+1),所需的抛光次数即为效率法的临界抛光次数.

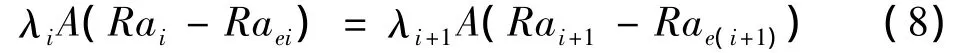

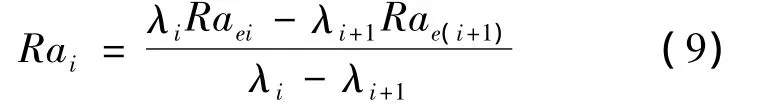

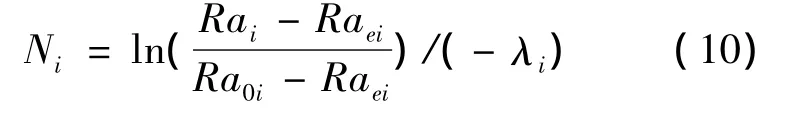

根据公式(7),当Efi=Ef(i+1)时,即

把Rai+1=Rai代入公式(8),得到

根据公式(6),已知Rai,可以计算临界抛光次数为

4 结论

模具自由曲面抛光的工艺规划步骤主要由自由曲面分区、磨具的选择、路径规划、加工参数优化和确定最佳抛光次数等步骤组成.在确定临界抛光次数的方法中,表面粗糙度法是以被加工表面质量提高90%所需的抛光次数作为临界抛光次数;材料去除深度法是以当材料去除深度等于上道抛光工序产生的表面最大轮廓高度值时所需的抛光次数作为临界抛光次数;效率法是以此次操作的效率与下一级操作的的效率相等时所需的抛光次数作为临界抛光次数,是根据工件表面粗糙度曲线和抛光效率曲线来综合确定抛光次数.

[1]王桂莲.微小研抛机器人加工大型曲面工艺规划技术[D].吉林大学,2010.

[2]Márquez J J,Pérez J M,Ríos J et al.Process Modeling for Robotic Polishing[J].Journal of Materials Processing Technology,2005,159:69-82.

[3]Kuo R J.A robotic die Polishing System through Fuzzy Neural Networks[J].Computers in Industry,1997,32:273 -280.

[4]袁楚明,张雷,陈幼平,等.模具曲面机器人智能抛光系统的研究[J].高技术通讯,2001,9:76-80.

[5]Lee H S,Park M S,Kim M T,et al.Systematic Finishing of Dies and Moulds[J].International Journal of Machine Tools &Manufacture,2006,46:1027-1034.

[6]Tsai M J,Chang J L,Haung J F.Development of an Automatic Mold Polishing System[J].IEEE Transactions on Automation Science and Engineering,2005,2(4):393 -397.

[7]Lai H Y,Huang C T.A Systematic Data Integration Technique for Mold - Surface Polishing Processes Planning[J].International Journal of Advanced Manufacturing Technology,2007,31:1109-1126.

[8]Wu B H,Wang J J J.A Neuro-Fuzzy Approach to Generating Mold/Die Polishing Sequences[J].Journal of Materials Processing Technology,2009,209:3241 -3250.

[9]Zhang Y F,Huang G Q,Ngai B K K et al.Case-based Polishing Process Planning with Fuzzy Set Theory[J].Journal of Intelligent Manufacturing,2010,21(6):831-842.