乘用车启动电动机支架数控加工工艺优化分析

徐国庆

(广东鸿图科技股份有限公司,广东高要 526108)

1 概述

图1为乘用车发动机启动电动机支架零件加工简图,零件为典型的压铸零件结构,材料为日本标准ADC12(对应为中国标准为YL112),年需求量为30万件。

零件的工艺流程为:压铸→除浇口及披锋→CNC加工→除加工毛刺→清洗→包装→入库。

零件的毛坯压铸方案采用350 t压铸机生产,一模两件,分型面由基准D毛坯面与φ43 mm的毛坯面组合而成,没有侧面抽芯。

2 零件加工工艺性分析

根据零件的毛坯压铸情况和加工的技术要求,零件机加工工艺方案,在实际生产中经历了A方案和B方案两个阶段。

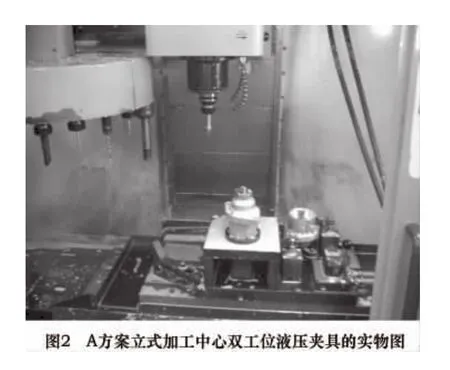

A方案夹具(图2)为双工位两道工序进行加工:左工位OP10定位方式采用以基准D毛坯面和2-φ12 mm毛坯孔的一面两销方式,φ43 mm背面毛坯浮动辅助支撑加强刚性,加工φ36.5 mmR7 mm同轴孔系和φ43 mm、φ22 mm、2-M5;右工位OP20定位方式采用以φ36.5 mmR7 mm和φ70 mm端面,φ43 mm的一面两销方式,加工φ76.2 mm及端面,2-φ12 mm;因年需求量较大,夹具方案采用液压夹紧方式保证效率。机床选用美国产HAAS VF1立式加工中心。

经过试制生产,在加工过程中出现了一些问题,主要体现在以下方面:

(1)左工位粗加工φ36.5 mmR7 mm同轴孔系采用复合镗刀,在加工过程中,切削力比较大,工件表面出现振纹,造成了工件工废。不得已改为多道工序加工,使加工节拍拖长了许多。统计此项工废率约为10%。

(2)精加工镗孔φ36.5 mmR7 mm轴承装配孔时,经常出现超差现象,需要停机进行刀具调整,对质量和效率造成极大影响。统计此项工废率约为5%。

(3)零件的加工以毛坯压铸分型面为基准D毛坯面定位,由于压铸的动模与定模分型面合模误差约为0.2 mm,在压铸模具老化,但还没有到使用寿命结束的情况下,同时,零件毛坯是一模两件的原因,合模误差会更大,达到0.4 mm,造成工件加工后端面与轴承装配孔φ36.5 mmR7 mm毛坯端面92.3±0.2 mm尺寸的工程能力严重不足,需要全检。统计此项工废率约为5%。

根据约半年的在试制生产中反映的问题,分析产生的原因,初始方案没有达到设计要求,需要进行重新设计和制作夹具,针对性制订了机加工工艺B方案,解决了以上问题。

B方案分为数控车和加工中心两道工序进行加工:OP10为液压数控车夹具加工,定位方式采用以基准D背面毛坯面和2-φ12 mm毛坯孔的一面两销的方式,后推式夹紧方案;加工部位为φ36.5 mmR7 mm同轴孔系的粗精加工。OP20为立式加工中心双工位桥式液压回转夹具,定位方式采用以φ36.5 mmR7 mm和φ70 mm端面,φ43 mm的毛坯凸台组合定位夹紧的方式;加工部位为φ76.2 mm及端面,2-φ12 mm,转台回转180°,加工 φ43 mm、φ22 mm、2 -M5。

B方案的工艺特点:

(1)修改原立式加工中心夹具加工工艺和定位方式,通过数控车的加工工艺,克服了原试制生产工艺方案在加工中所产生的3个问题,使加工质量和生产效率得到了很好的保证,机加工产品合格率由试制期间的70%,提高到99%,满足了批量生产要求。

(2)在加工工艺和夹具设计中,对加工节拍和机床布局做了重点考虑,OP10数控车单个工件加工节拍是50 s(包括工件装夹时间15 s),OP20为立式加工中心双工位桥式液压回转夹具加工节拍是210 s(包括工件装夹时间30 s),换算成单个工件加工节拍是105 s(包括工件装夹时间),机床布局为OP10数控车一台,配1名机床操作工,OP20立式加工中心两台,配1名机床操作工上下工件,工件去披锋毛刺工序则独立成一道专门的工序,进行分解加工,使机床加工效率和人员的匹配,达到最优化。

3 夹具设计方案

下面就B方案夹具工作原理和结构重点论述。

图3为OP10工序数控车床加工夹具设计装配图。该工序车床选用美国产(哈斯)HAAS SL10数控车床,夹具与机床主轴的连接通过法兰1的短锥A6实现定位对中,法兰1与夹具体3用4个螺钉11连接,夹具整体通过法兰1用4个螺钉15与机床主轴端面连接。工件毛坯以基准D背面毛坯面贴近夹具定位板4,同时以2-φ12 mm毛坯孔插入弹性锥销总成5共同实现一面两销的定位方式,通过压板支柱6、压板9、拉杆连接螺钉和锁紧柱12与机床油缸活塞杆和连杆(装配图中未画出)相连接,推动压板9、压板支柱6,后推式夹紧基准D,将工件可靠而快速装夹。密封羊毛毡13保证工件在加工过程中,防止铝屑和切削液进入机床主轴内。调整到合适的位置后,定位销7配做连接夹具体3和夹具定位板4的相对位置。中心距调节螺栓2作用为调节夹具体3和法兰1的相对位置,保证夹具车削中心和工件毛坯基准N的同轴度0.5 mm的技术要求。螺母10为锁紧螺母,保证调整合适锁紧固定后,夹具体3和法兰1的相对位置,在加工过程中的可靠性。配重块14的大小可以调节,根据夹具在最高额定2 000 r/min转速下运转的动平衡要求,在上机调试前,必须先在动平衡机上将夹具的动平衡调整到±3 g以内,以保证加工时的效率。

夹具(见图4)工作时,机床油缸活塞杆和连杆(装配图中未画出)向左运动(如图3所示),带动相连接的夹具拉杆连接螺钉和锁紧柱12、压板支柱6、压板9,向左运动,夹具处于松开状态,操作工将工件毛坯如装配图示位置装入夹具,操作数控车床脚踏换向阀,即可将工件可靠地夹紧。由于夹具的刚性和动平衡很好,刀具采用PCD端面车刀,使加工中可以采用比较高的切削速度和进给量,从而获得了加工中心加工A方案提高数倍的高效率的加工结果,使高速机床的优势得到充分发挥。

图5为OP20工序立式加工中心四轴翻转夹具设计装配图。该工序机床选用美国产HAAS VF3立式加工中心,夹具结构采用双工位桥式液压回转夹具,工件实现一个加工周期一次出两件成品的目的,减少了加工中程序中的换刀次数和时间。

工件定位采用φ36.5 mmR7 mm和φ70 mm端面,φ43 mm毛坯凸台组合定位的方式;夹具装夹结构采用杠杆方式,简化了夹具结构,位于两个工件中间主压紧油缸先实现定位压紧,辅助定位压紧油缸在侧面定位压紧,加工部位为φ76.2 mm及端面,2-φ12 mm,转台回转180°,加工 φ43 mm、φ22 mm、2 -M5。

工件通过φ36.5 mmR7 mm孔和φ70 mm端面与夹具上的夹具定位套6定位配合,工件轴向压紧由紧固拉杆4、开口压板14和轴向压紧油缸9,在联动压板8的作用下,可实现两个工件的同时压紧;φ43 mm的毛坯凸台侧面辅助定位压紧,由侧向压紧定位块11和侧向压紧油缸10实现。夹具回转板3为夹具主体,通过左右夹具连接板2与A轴尾座1、A轴转台7相连,安装在夹具底板15上,夹具底板15使用时固定在机床台面上。中心高调节板17需要装配后配作,作用为调节左右夹具连接板2的中心高一致,保证夹具回转板3水平。

夹具工作时,将工件放入夹具内,φ43 mm的毛坯凸台侧面与侧向压紧定位块11接触,操作手动换向阀16,高压液压油通过配油器18及管路(图中未画出),首先使轴向压紧油缸9动作,通过联动压板8、紧固拉杆4、开口压板14实现两个工件轴向夹紧,然后高压液压油通过顺序阀12,使两个侧向压紧油缸10分别压紧φ43 mm的毛坯凸台侧面,实现工件可靠定位和加强工件刚性。加工完成后,操作手动换向阀16,工件松开,取下开口压板14,即可将成品工件取下。

4 结语

B方案夹具经过多年的使用,均未出现异常,零件加工质量和效率圆满地达到了图纸的设计要求,使零件顺利的投入量产生产中。随后B方案夹具设计原理,应用在公司类似的多个零件的夹具设计中,也得到了很好的效果,设计方案对类似零件的数控加工夹具的设计和工艺编制具有一定的参考作用。

[1]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2002.