机车刹车轮毂径向孔零件的加工工艺方法研究

王俊青 李恒娟 孙大平

(①北京现代职业技术学院,北京 101300;②北京林业大学工学院,北京 100083)

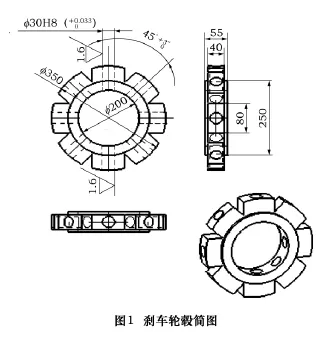

数控机床具有转速高、精度高、效率高、自动化程度高等特点,在孔的加工中比较常用[1]。现有一批机车刹车轮毂零件,材料为铸钢件,如图1所示。该零件主要以径向孔系加工为主,孔系加工之前,只需要车工将零件的φ350 mm的外圆和φ200 mm的内孔按照图纸要求加工完成即可,零件的径向孔系则由建荣精机Vcenter-85型加工中心完成。该零件的加工内容并不复杂,主要难点在于解决加工过程中径向孔钻偏,从而形成“喇叭孔”的问题。

1 工艺准备

由于现有工装不能满足加工要求,因此在孔系加工之前,对现有的工装夹具进行了调整改进。

(1)调整分度头。该工件依靠分度头的外爪进行张紧定位,利用分度头进行分度,实现四轴加工,因此调整分度头在加工准备过程中至关重要。由图1可以看出,工件的最大回转半径R为175 mm,而现有分度头的回转半径R′为150 mm,工件的回转半径R大于分度头中心到工作台表面的距离R′,将会产生干涉,无法满足加工需要。为了保证正常加工,在分度头与工作台之间加上垫块,将分度头抬高。垫块的高度必须满足以下条件:

①垫块的高度要一致。倘若垫块高度不一致,分度头就会一边高一边低,这将导致分度头的定位基准不在同一个平面上,从而造成实际加工孔的轴线与所要求的孔的轴线不重合。

②垫块的高度H必须满足:H>R-R′=175-150=25 mm。

即:垫块的高度应大于25 mm才能够满足加工要求。现有4块经磨床精磨出来的垫块,尺寸为300-0.02mm,满足使用要求。

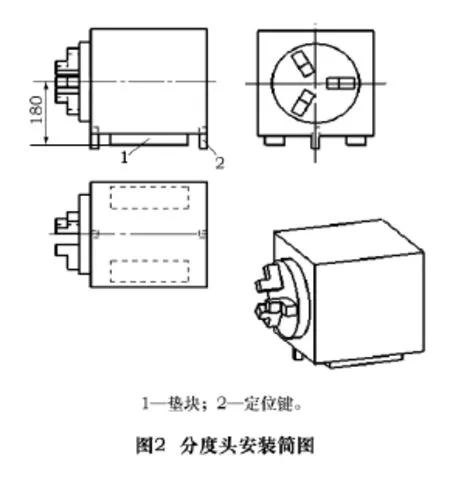

(2)分度头的定位。加工前,将分度头安装在工作台的T形槽内。由于分度头要求抬高300-0.02mm,因此原有定位键的高度满足不了要求。通过测量分度头底部定位槽和工作台T形槽的深度,选择高度为60 mm的定位键可以满足安装要求。为了保证分度头安装的稳定性,定位键的宽度与工作台T形槽宽度一致,为18 mm。分度头安装效果如图2所示。

(3)分度头定位精度检测。上述工作完成后,用压板将分度头固定在工作台上,再用百分表检测分度盘端面圆跳动,保证误差在0.02 mm以内。加工时,要保证工件端面与分度头夹爪端面紧密贴合在一起,防止工件在加工过程中产生轴向蹿动,从而造成孔的圆柱度超差。

2 原工艺方案

(1)第一步:打φ3 mm的中心孔。将工件端面紧贴分度头卡爪的第二台阶处,夹紧定位,利用百分表找正工件,开始打孔。打φ3 mm的中心孔,有利于钻孔时的导向,防止孔的偏斜。

(2)第二步:打 φ8 mm的预制孔。为了避免由于切削力过大、工件偏移,从而形成喇叭孔的现象。在钻孔前,先打 φ8 mm的预制孔,减小钻头横刃产生的轴向力。

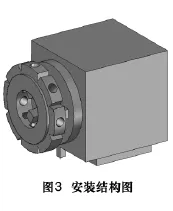

(3)第三步:用 φ29.7 mm的钻头扩孔。如图3所示。由于切削量大,工件变形也大,加上工件自由度没有被完全限制,在径向切削力F的作用下,分度头将产生振动。工件连同分度头主轴筒将绕着机床Z轴发生偏转,产生弹性变形,导致工件加工后产生斜孔,即“喇叭孔”。因此这是在工件整个加工过程中,加工孔最容易出现“喇叭孔”的一道工序,也是控制和消除“喇叭孔”最关键的一步。

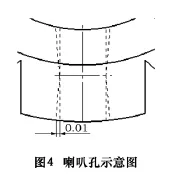

(4)第四步:用 φ30 mm的铰刀铰孔。由于第三步扩孔结束后,所加工的孔是斜孔。因此,铰孔后,孔两端的直径大于孔中间的直径,形成“喇叭孔”,如图4所示。经测量,孔两端直径为φ30+0.04 mm,中间直径为φ30+0.02 mm,“喇叭孔”的出现,将直接影响后续的装配。

3 孔加工有限元分析

机械加工过程中产生力变形的现实问题,已使国内外科研人员充分重视对机加工过程中工件变形的有限元分析[2-3]。在铰孔过程中,由于切削余量小,可能会发生工件安装变形大于加工余量的情形,因此选择合理的装夹方式非常关键。

3.1 建立有限元模型

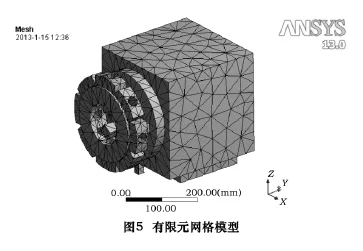

轮毂材料为Q235,弹性模量为202 GPa,泊松比为0.3。利用Solid Edge软件建立轮毂安装在分度头上的几何模型,如图3所示,然后导入ANSYS中。由于发生变形的主要是轮毂,因此对于分度头的分析尽量简化。图5为划分网格后的有限元模型。

3.2 施加约束和载荷

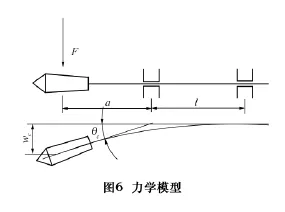

加工径向孔的过程中,轮毂主要承受径向切削力F和轮毂本身的重量,其受力结构相当于外伸梁结构,力学模型如图6所示,图中F表示轮毂圆周承受的径向切削力,wc为最大挠度,θc为端面转角。在对有限元模型进行约束加载时,以分度头底面作为约束面,轮毂圆周作为加载面。

3.3 变形分析结果

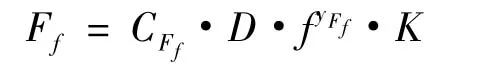

通过有限元软件ANSYS分析计算,可以得到轮毂径向孔的变形量。因为扩孔时的切削力最大,工件变形大,是形成“喇叭孔”的关键因素,因此施加载荷只考虑扩孔时的切削力F,切削力F的经验公式为:

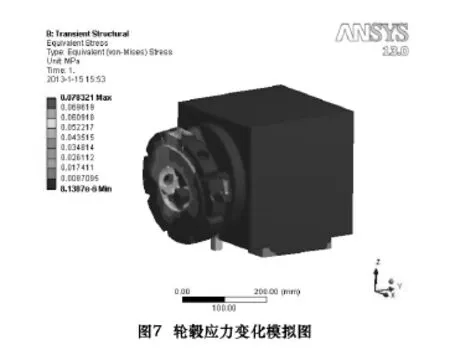

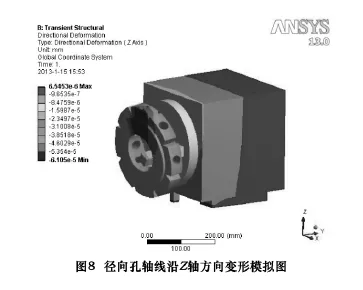

式中:CFf为系数,取决于工件材料的特性、钻头几何形状和其他加工条件;D为钻头直径,mm;f为进给量,mm/r;yFf为进给量指数;K为总修正系数。通过查表计算出,切削力F为4 295 N,加上轮毂本身重量为147 N,即施加4 442 N载荷后,轮毂应力变化如图7所示,工件变形如图8所示。

实际上,由于轮毂端面发生倾斜,径向孔轴线与Z轴方向倾斜一定角度,造成喇叭孔出现。由图8可以看出,轮毂端面倾斜造成孔的变形量从外往内逐步增大,最大变形量达0.04 mm,与实际测量结果相近。

4 解决加工变形的工艺措施

孔与轴的配合特性决定了“喇叭孔”的失效后果,该零件孔的配合均为间隙配合,其失效现象为:一是“喇叭孔”在与轴的配合使用过程中,由于轴在孔中上下运动,可看做孔径一直在上下变化,不断变化的孔径直接导致运动元件过早出现疲劳损坏;二是容易造成运动件的磨损程度不均匀[4]。因为与轴配合的孔是“喇叭孔”,这就造成轴的直径在“喇叭孔”小径处的配合出现提前磨损,而大径处轴的直径没有明显磨损,导致整个轴的直径大小不均衡,最终造成运动件的摆动幅度上升,从而影响配合时的紧密性,最终导致零部件失效。因此,采取以下工艺措施:

(1)将“铰孔”改成“镗孔”。为了保证精度,提高生产效率,避免“喇叭孔”的出现,将原工艺的第四步“铰孔”改为“镗孔”。改用 φ25~35 mm的微调精镗刀,精度可达0.01 mm。此外,铰孔不能修复孔的轴线偏斜问题,而镗孔能修复。这样既保证了孔的尺寸精度,又保证了孔的形位精度。

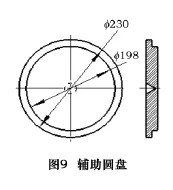

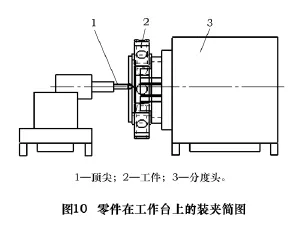

(2)对自由度的限制。根据加工中出现喇叭孔的现象,经过有限元分析得出,由于对工件自由度(绕Z轴转动)限制不够也是导致出现“喇叭孔”的一个重要原因。因此,改用一夹一顶的方式进行装夹。为了方便使用顶尖,现做了一个圆盘,在中间打了一个顶尖孔,如图9所示。目的就是为了限制工件绕Z轴的转动,增加分度头主轴筒的抗弯能力,从而避免加工过程中形成“喇叭孔”。工件总体装夹效果如图10所示。

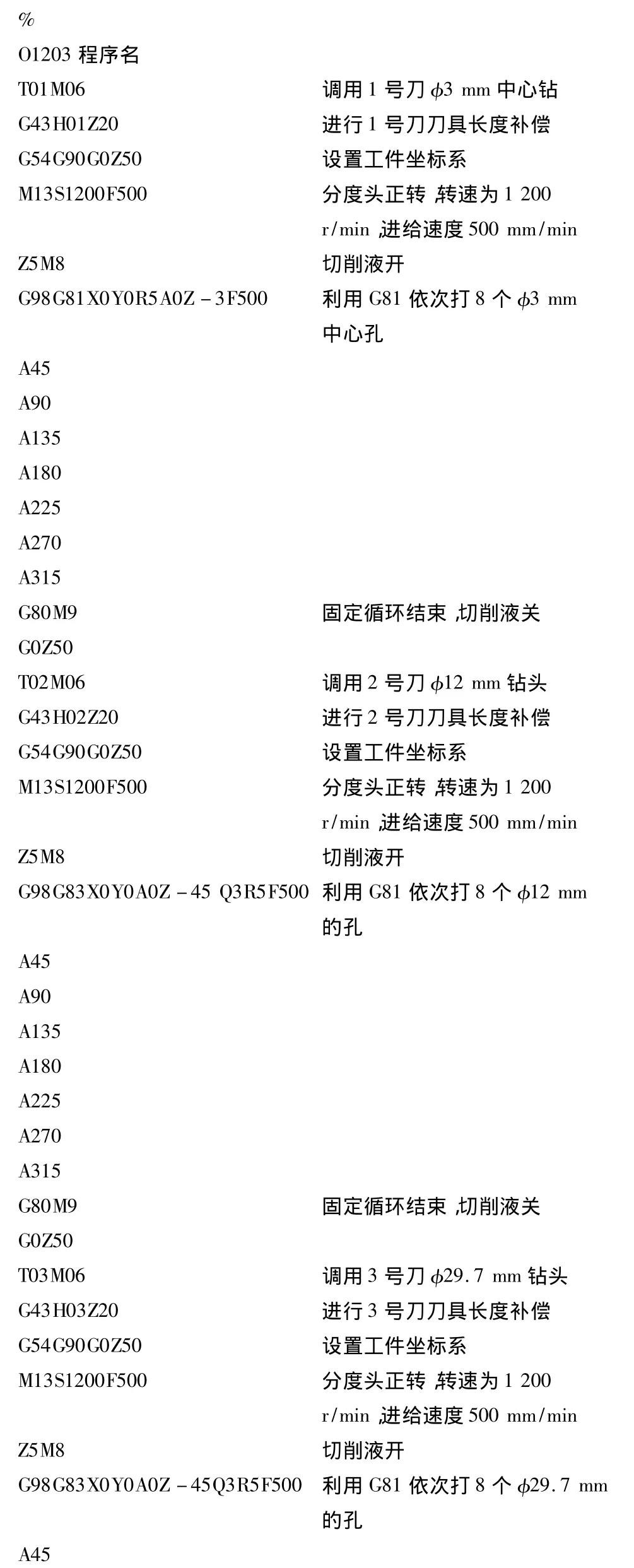

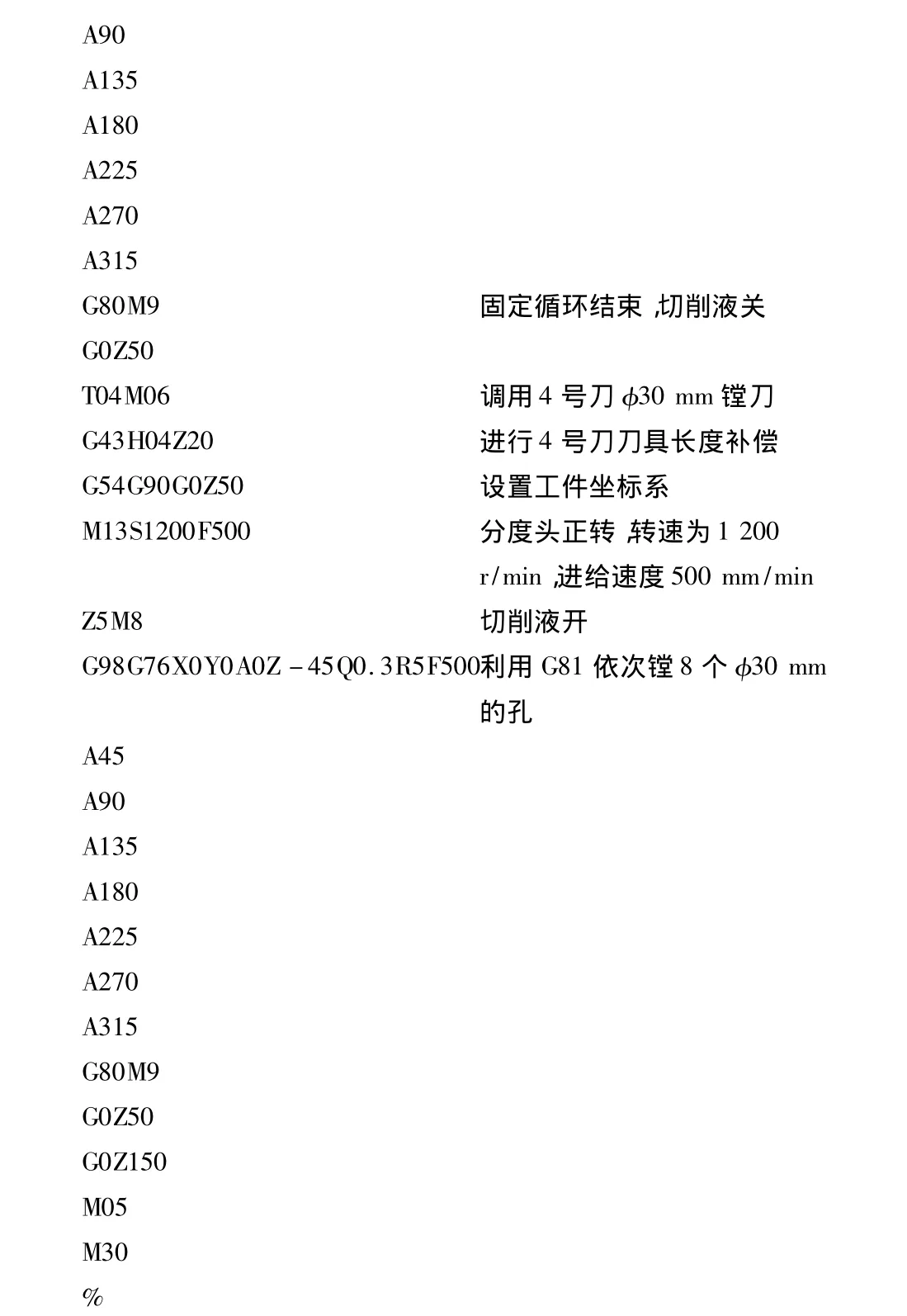

根据以上分析,编制如下加工程序:

通过采取上述工艺措施,不但提高了工件的加工精度,避免出现“喇叭孔”现象,而且提高了加工效率,效果比较理想。

5 结语

通过本次对机车刹车轮毂径向孔的加工和有限元分析表明,设计可靠的工装,制定合理的加工工艺,不但能保证工件的加工精度,降低加工难度,而且能够提高生产效率,缩短工期。这次经历也说明我院数控实训基地具备一定的外协产品配套加工能力,今后即使遇到加工难度大,精度要求高的零件,只要敢于实践,在加工技术上就一定会有所突破,操作技能也将得到大大提高。

[1]徐冉丹,林朝平.基于数控机床孔加工的刀具应用及工艺分析[J].组合机床与自动化加工技术,2003(8):41.

[2]Wang Y,Chen X,Liuq,et al.Optimization of machining fixture layout under multi- constraints[J].International Journal of Machine Tools and Manufacture,2006,46(12/13):1291 -1300.

[3]Chen Weifang,Ni Lijun,Xue Jianbin.Deformation control through fixture layout design and clamping force optimization[J].The Internation-al Journal of Advanced Manufacturing Technology,2008,38(9/10):860-867.

[4]王正,谢里阳,李兵.考虑共因失效的机械零部件可靠性模型[J].机械设计,2007(1).