面向制造单元的成组工艺设计研究

成武冬 张慧东 郭晓炜 潘 静

(西安飞行自动控制研究所,陕西西安 710065)

产品需求的多样化促使了多品种、中小批量生产成为了机械制造领域不可阻挡的潮流。从国内外机械制造企业所做的探索来看,公认能有效改变多品种、中小批量生产落后面貌具有战略意义的,则是成组技术[1]。

笔者单位作为典型的多品种、小批量研制生产型单位,多年来,为解决生产瓶颈,在生产技术和管理方面进行了许多探索和研究。近年来,所里倡导了以单元化推进为契机的生产流程改进。以期通过以成组技术为支撑,以单元化生产为载体,有效改变了产品制造效率低下的问题。

零件族作为支持多品种、小批量零件生产的重要技术手段,已经成为支撑单元化生产的重要技术之一[2]。该技术基于零件相似性,按零件类别组织工艺编制和生产,使得一类相似零件的加工工艺具有了高度相似性。

作为笔者单位机箱、电动舵机、传感器等零组件主要的承制交付单位,利用同类零件具有高度相似性这一特点,笔者部门业已按照零件族典型零件加工要求选择机床并组织实施生产单元。工艺人员作为加工制造的技术引领者和生产流程的设计者,笔者认为,在单元化生产条件下,如何有效利用成组技术做好单元内零件分族管理、降低工艺维度、增强工艺收敛性、固化优秀工艺成果,是工艺人员需要关注和研究的重要问题。

1 现阶段工艺设计存在的问题

随着专业生产单元的建立,生产资源的专属性特征愈加明显。目前,制造单元规划研究的内容主要还是集中在生产计划管理方面,对基于成组技术而展开的工艺技术研究还不够重视,现阶段工艺设计长期存在以下问题:

(1)工艺设计工作的重复性:由于一直沿用效率低下对众多零件进行单独工艺设计的方法,使得工艺员不得不把主要精力消耗在逐件制定工艺规程等重复性工作中,以致无力改进现有工艺或研究与单元化生产匹配的工艺设计方法。

(2)同类零件的工艺多样性:原本相同生产条件下,同类零件本该采用相同工艺,由于工艺员之间的个性化差异等多种因素制约,使得实际上存在许多截然不同的工艺。导致原本应归属同一指定单元的零件不得不跨单元作业。

此外,工艺设计的多样性,不仅使大量已经生产实践而证明有效的工艺信息,无法显性化予以继承,在零件发生变化时,造成操作者需要重新掌握新的加工方法,配置新的加工方案,无形中造成工艺装备的多样化,增加了生产组织和物料管理的复杂程度。

2 面向单元的零件模块化导入

笔者部门业已按照典型产品属性组建了如机箱、结构件等三个加工单元。资源规划与建设的完成,实际上是以一种典型产品的加工流程为路径基准形成的设备新布局,建成后的单元将承担着持续拓展产品谱系或种类的任务,以提高单元价值创造比。因此在各单元内部,为了实现以较少的内部资源支持尽可能多且合理的外部多样性,满足多种产品的生产,需要按照成组技术要求,对其他结构相似的零件,对照核心零件工艺路线,梳理归纳并聚集为族,持续导入到相应的生产单元内。从而,在既定单元内,形成以单元核心模块集合为主,外围模块为辅的单元内零件组织模式。单元内的众多零件按照模块化设计,形成了由产品平台以及外围模块共同构成的产品族系列。既满足核心零件的组织生产需要,外围模块又主要是满足多种个性化需求和应对新品研制的需要。

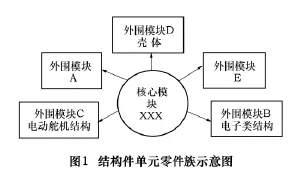

以结构件单元为例,建立单元之初按照某型产品三大件的结构特性,进行设备资源调配组建单元。通过梳理,在我部投产任务中具有多种结构件从工艺制造性方面与该核心模块零件存在相似之处,符合导入到该单元进行管理和生产。基于核心模块和外围模块分析,该单元典型的产品族结构如图1所示。

3 面向单元的工艺优化设计

在单元化生产组织模式下,工艺设计环节还缺乏有效的工艺信息获取和重用,缺乏相应的规范对工艺设计进行指导。为克服常规工艺设计中存在的弊病,有效的途径便是建立在成组技术原理基础上,实现工艺设计的标准化和自动化[1]。

3.1 面向单元的工艺标准化方法

零件相似性的特征在工艺设计方面主要表现在两个方面:一是同类零件工艺路线具有整体相似性;二是局部工序内容有较高的重用性[4]。表现在标准工艺设计上,主要有典型工艺和成组工艺两种形式,典型工艺从统一零件的工艺过程出发,其实质是工序顺序和工序内容的标准化。在零件分类时,以功用相同的同型零件为对象,要求归并的同型零件结构应最大限度取得一致[1]。成组工艺实现工艺设计标准化着眼于缩小工艺标准化的范围,从工艺过程的基本单元(即工序)出发,使工序实现标准化。它不要求一群零件在结构、形状、精度等属于同一类型,而只要一群零件的某道工序能在同一型号设备上,采用相同的工艺装备和调整方法进行加工,则该群零件在此道工序上即可进行标准化工艺设计工作。显然,较典型工艺而言,基于工序标准化的成组工艺覆盖面广,应用大,具有标准化的价值和意义。在工序标准化的基础上,还可以进行工艺过程的标准化工作,当零件族的结构、工艺相似性较高时,完全可以采用标准的成组工艺规程,或适当加以编辑或修改。

3.2 工艺标准化的内容

应用成组技术可以将过去大量无序的工艺设计归类,整理为以相似性为基础的规则、规律,进而将这些规则等以规范文件形式显性化和标准化,用于规范成组工艺的设计过程。采用标准的成组工艺进行加工,从而形成一族零件加工的最优标准解,使得工艺设计工作起到了实质性的改变。成组工艺标准化的内容主要有:

(1)工艺基础标准化:包括工艺术语标准化、工艺符号标准化和工艺文件标准化等。

(2)工艺设备和工艺装备规范化:面向单元设备资源布局,规范工序加工指向设备。同族零件同类加工内容指向相同工艺装备,如刀具、夹具、量具等。

(3)工艺要素标准化:如加工余量标准化,加工参数的优化和标准化。

3.3 成组工艺设计方法

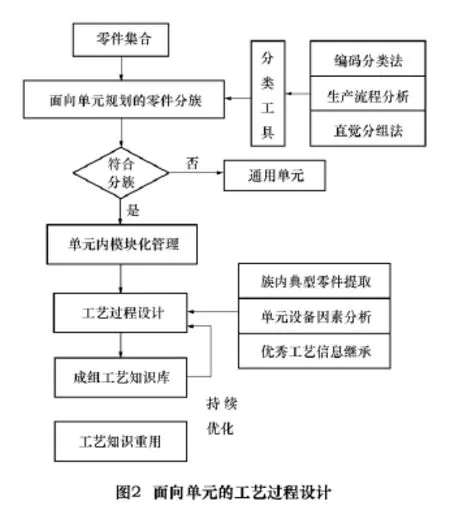

将零件基于相似性以零件族为单位划分,对不符合分族要求的零件划归通用单元平台管理,对符合分族的零件成族导入对应制造单元,按照模块化管理。因此,在整个单元内部,零件结构要素具有高度相似性的特点提高了单元内工艺标准化及设计成组工艺的可行性。面向单元成组工艺设计过程如图2所示。

设计成组工艺实质上是为每一族相似零件规定标准的工艺规程及其相应的工艺装备。从近期看,固然是为实施单元化生产的需要,即面向单元布局工艺收敛性设计。从长远来看,特别是我所新品研制任务繁多,成组工艺的实施无疑使新品的生产工艺设计做到了有“标准”、有“经验”可依,在继承同类零件的工艺信息的同时,降低预研风险,加速新品研制的速度。

成组工艺设计方法主要有以下两种[1]:

(1)复合零件法 即利用一种复合零件(可以是实际存在的,也可以是虚拟的零件)来设计成组工艺,但该零件必须具有族内零件全部的加工要素。适合于零件外形规则的零件类别,如传感器单元内的筒体类等回转体结构件。

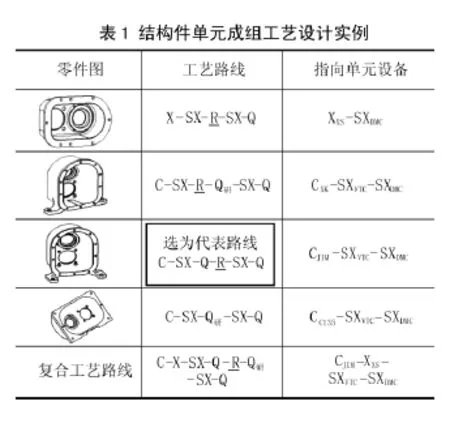

(2)复合路线法 对于外形复杂的零件,通过虚拟典型零件并不是一件容易的事,因而可以用复合路线法。即,把同族零件的工艺过程收集到一起,从族中选取最复杂、结构要素最完备的、工艺路线最长的工艺过程为代表,然后与族内零件工艺路线比较,将其他零件特有的个别工序一一添入,最终得出满足全族零件要求的成组工艺。表1为结构件单元成组工艺设计实例。

将工艺路线最为复杂的3号零件工艺路线作为代表工艺路线,比照族内其余零件工艺路线,将缺少的工序X、Q研补入,并继承以往加工经验,对形成的复合工艺路线进行优化,考虑单元内设备资源,即成为本族的成组工艺。

4 基于零件族的成组工艺数据库建立

现有CAPP系统工艺设计的标准化和智能决策功能较弱,造成工艺设计对工艺人员经验的依赖性很大,不能充分利用积累的工艺经验与数据,因而设计出的工艺规程的规范性差。若将工艺知识数据、成组工艺信息等存放到数据库中,建立零件族工艺知识库,实现能够按照零件类别或编码来检索对应成组工艺,提供诸如关键加工参数查询调用、关键工艺知识帮助等工艺解决方案的帮助,并能在此基础上以图形方式浏览和编辑工艺,从而大大提高工艺编制速度,保证了工艺数据的一致性,实现工艺的标准化、规范化。通过建立描述零件特征信息的零件编码数据库,以及成组工艺数据库,可编程实现对CAPP的二次开发,完成零件的导入、存储、查询、工艺编辑工作。

4.1 零件编码

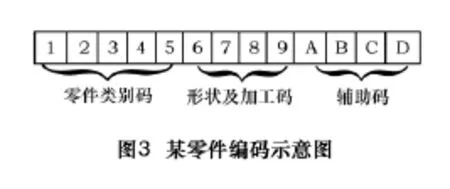

按成组方式来组织零件生产时,首先按照零件的结构特征、工艺特征,将各种零件进行分组归类与编码,从而可以通过识别某些特征码位将具有相同或相似码值的零件划归一类。成组编码较典型的系统有捷克的VUOSO系统、德国的OPITZ系统和我国的JLBM- 1 系统[3,5];

运用的OPITZ系统如图3所示,前9位数字码用来传送设计和制造信息,最后4位ABCD用于识别生产操作类型和顺序,称为辅助代码,由各单位根据特殊需要用来设计安排。在数字码中,前5位数称为形状代码,用于描述零件的基本设计特征;后4位数构成增补代码,用来描述对制造有用的特征(大小、材料、毛坯及精度)。

4.2 成组工艺数据库建立

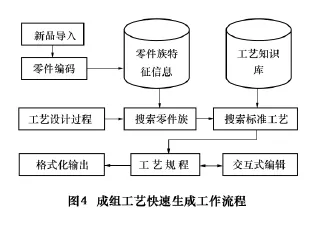

建立在成组技术基础上的CAPP系统,将众多零件按相似性原则进行分组,形成零件族,建立零件族特征矩阵。按族内代表性零件为零件族制定标准工艺,为同族零件所通用,作为编制其他产品工艺规程的模板。将这些信息数据均预先存入计算机数据库中,通过编程设计相应的检索逻辑和工艺交互设计界面。系统自动寻找此零件所属的族,在找到所属的零件族后,又转入工艺规则库将零件族的成组工艺文件检索出来,显示在屏幕上,然后根据需要,对工艺规程进行修改、插入、打印或删除。成组工艺快速检索和自动修订决策过程工作流程图如图4所示。

5 结语

通过对制造部门内众多零件的梳理分析,基于成组技术实现零件分族,提出单元内零件模块化管理及面向单元资源的工艺设计。解决了相似结构零件工艺路线不一致、缺乏工艺经验知识有效继承等问题。通过运用编码规则,建立零件族数据库,按照族内典型零件设计标准工艺,建立标准工艺规则库,为此类零件制造工艺库的开发和制造工艺的继承、优化创造了基本条件。利用编程对CAPP系统进行二次开发,实现零件工艺编码与相关文档信息的链接,提高零件工艺规划制定的速度、质量及效率。

[1]机械加工工艺装备设计手册编委会.机械加工工艺装备设计手册[M].北京:机械工业出版社,1998.

[2]王爱民,肖田元,范莉亚,等.面向产品族的制造单元聚类规划研究[J].计算机集成制造系统,2004,10(10).

[3]陈春宝,王丽亚.基于零件编码与聚类算法的零件族构造[J].上海交通大学学报,2005,39(7).

[4]刘书暖,张振明,田锡天,等.基于聚类分析法的典型工艺路线发现方法[J].计算机集成制造系统,2006,12(7).

[5]苏春,许映秋,张康,等.基于成组技术的多品种小批量产品工艺编码规则研究[J].成组技术与生产现代化,2005,22(4).