基于MC464水火弯板机八轴运动控制系统的设计*

陈 翀 程良伦

(广东工业大学自动化学院,广东广州 510006)

水火弯板工艺是船体外板复杂曲面成型的主要加工方法,具有技术性强、难度大的特点[1]。目前世界各国的造船厂采用的方法都是传统的水火加工工艺,而且该项工艺仍停留在凭工人的经验用手工方式来完成的阶段。经验型水火弯板加工方法,存在生产效率低、加工时间长、质量波动大、精度难以控制等问题,所以,各船厂对水火弯板工艺自动化的需求变得十分强烈[2]。当前,水火弯板工艺自动化已经成为实现船体加工自动化的一个重要的发展方向,也是船体建造的一大技术瓶颈。

国内第一台水火弯板机是由大连理工大学、大连新船重工有限责任公司等机构合作研制的,该机器人解决了加工时钢板随机变形引起误差的难题。广船国际、上海交通大学于2005年11月研制出国内首台具有自主知识产权的、全开放式智能控制水火弯板机,并投入生产使用。在国外,日本和韩国在水火弯板机研究中一直处于领先地位。作为水火弯板工艺的发源地,日本早在20世纪五六十年代就开始了对此工艺的探索,1999年日本石川岛播磨重工业株式会社研制出一台曲板成形的自动化加工装置IHI-α。韩国汉城大学则研制出了ICALM自动水火弯板加工系统[3]。

文中以嵌入式运动控制器MC464为核心,采用运动控制器+PLC+工控上位机的结构形式,以精确定位和快速响应的同步速度跟踪为控制核心,以节能降耗为基本原则,设计了一套高性能的水火弯板机八轴运动控制系统,最终,提高了加工弯板质量和效率,满足了生产需求。

1 系统组成与控制原理

1.1 运动控制系统组成

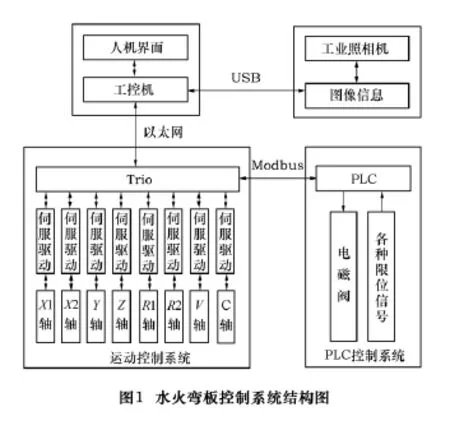

整个水火弯板机控制系统由如图1所示的三个子部分组成:弯板三维视觉重构系统、工控机与上位机软件组成的人机界面、MC464与PLC组成的电气控制系统。每个部分专职完成不同的任务,使得系统组合更合理、有效。文中主要对由上位工控机和电气控制系统所构成的运动控制系统进行设计研究。

以Trio运动控制器为核心的八轴运动系统负责各轴伺服电动机的联动控制和位置控制,实现加热具对弯板的精确加工;PLC系统读取各限位开关动作信号,进行行程保护,并通过控制加热器具煤气、氧气等电磁阀的开启和关闭来控制加工过程中水、火枪的工作状态。上位机主要完成人机对话,文件管理等。

1.2 运动控制系统通信设计

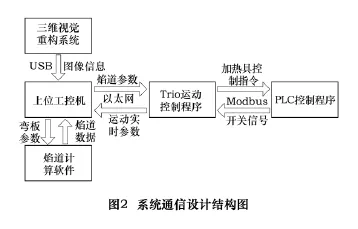

水火弯板机八轴运动控制系统以MC464为核心,采用Trio Basic语言在控制器内实现八轴运动控制程序。此外,运动控制器分别通过以太网口和Modbus与上位PC机和PLC进行通信,完成整个运动控制系统的实时高效控制。如图2所示为系统各模块间的通信结构图。

上位软件在工控机平台上使用Microsoft Visual C#开发工具进行开发,主要功能是人机对话,文件管理,以及作为焰道计算软件和MC464的数据传输中介,一方面通过ActiveX控件将焰道计算软件生成的焰道数据发送到控制器,另一方面从控制器中读取当前弯板加工参数供上位界面显示,两者采用以太网口进行通信。

MC464本机的数字I/O和模拟输入输出资源有限,远远无法满足本系统的设计需求,所以,使用PLC对输入输出口进行扩展,把所有数字量的输入输出和模拟量的输入输出交给PLC进行处理,两者通过Modbus进行数据的实时交互。

运动控制系统通信设计中,运动控制器只负责传输部分运动数据和加热具控制命令、数字I/O信号,数据通信量小,保证了八轴运动控制的实时性和稳定性。

2 八轴运动控制

2.1 伺服控制方式

伺服控制模式有位置模式、速度模式和转矩模式3种模式,伺服系统可以包含电流环、速度环和位置环[4]。在实际的运动控制系统中,伺服控制方式应根据运动伺服控制系统的硬件结构和实际需求来进行选择。文中设计的水火弯板机八轴运动控制系统采用英国Trio公司最新推出的一款高速、高精度嵌入式运动控制器MC464,其采用国际先进的64位处理器实现了高精度的控制运算,400 MHz主频及200 MHz DDR内存,使得运算速度更快,确保对各个轴的基准控制。

针对控制器的以上特点及水火弯板加工过程中的实际需求,系统中各轴均采用速度控制模式。在速度控制模式下,伺服驱动器没有实现位置环,无法实现位置控制,但对于整个伺服系统,实际上是将位置环的功能移到运算速度更快的运动控制器上来实现,控制器通过驱动器间接获得位置信号的反馈,通过模拟量输出口输出模拟电压指令来驱动伺服控制器,控制电压大小和极性对应被控速度的大小和方向。通过采用该控制方式,各轴的位置、速度控制都能够得到可靠的保证,满足了弯板机运动控制需求。

2.2 八轴运动控制设计

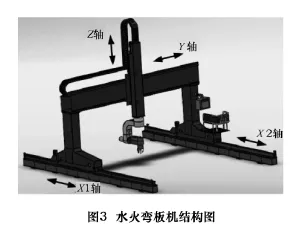

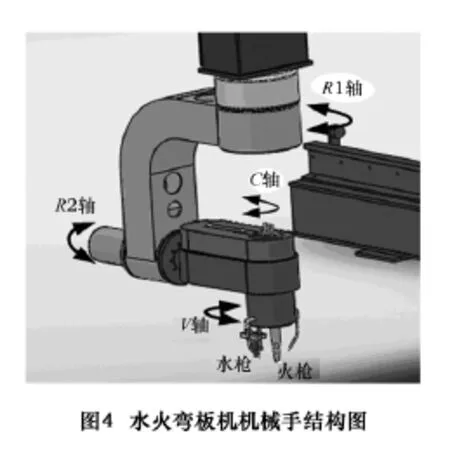

文中所设计的水火弯板机采用龙门式结构,整个系统共设计了八个轴:机床纵向移动X1、X2轴;机械手在龙门架上横向移动Y轴;机械手垂直上下移动Z轴;火枪旋动R1轴;火枪摆动R2轴;火枪头360°旋转C轴;水枪绕火枪旋转V轴。如图3和图4所示为水火弯板机结构图和机械手结构图。

机床纵向X1、X2和横向Y轴,控制机床在XOY平面上自由运动,完成加工点的初步定位;R1、R2轴的旋转和摆动可以保证火枪头在加工过程中始终垂直于待加工弯板曲面上当前加工点的切面,使得弯板受热均匀,结合枪头垂直方向的运动可以精确地控制弯板加工时火焰至弯板的距离,提高了弯板加工的质量。控制V轴的旋转可以实现水枪始终跟随火枪移动,有利于节约水资源和提高冷却效果。C轴的设计使得加工时,扩展了火枪加热面,提高了弯板机加工效率。表1为八轴运动控制系统各轴的运动精度和范围指标。

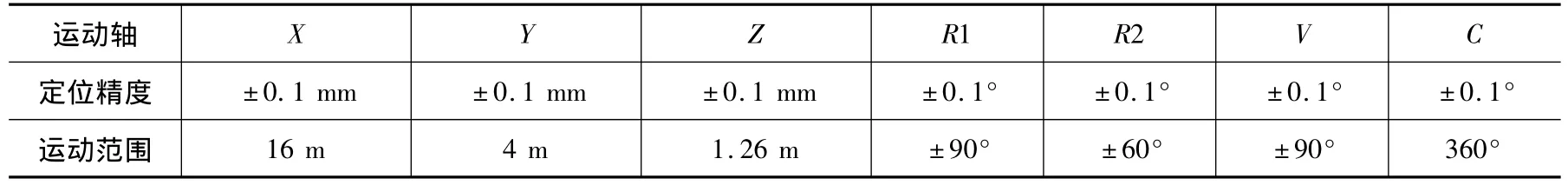

表1 八轴运动控制系统运动性能指标

表2 PLC读写Trio控制器VR区数据通信协议数据包举例

八轴运动控制系统的设计,解决了水火弯板工艺中弯板受热不均、加工大曲率板困难、资源浪费等问题,提高了加工质量和效率。

3 基于Modbus的Trio与PLC通信设计

3.1 通信数据包设计

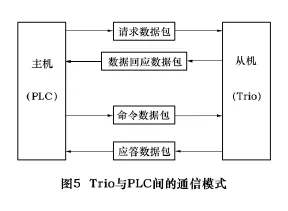

Modbus协议是MODICON公司推出的一个开放式现场总线通信协议,已经成为了一种通用的工业标准,该协议采用主从技术,是一种问答式的通信协议[5]。通信时,主机按照规定的数据格式给从机发送一系列数据信息,从机接收到主机发送的信息后,对信息进行解读,执行后,再按规定的数据格式应答。系统通过Modbus通信协议来完成Trio与PLC间的实时通信。图5是Trio与PLC的Modbus RTU通信协议数据通信模式。

Trio运动控制器提供了内置功能的Modbus RTU协议,支持Modbus从站协议,允许主机读写运动控制器内部寄存器VR[6]。在 Trio与PLC进行数据交换时,并不需要在运动控制器内部编写通信程序,只需对运动控制器的相关通信参数进行设置即可,通过在PLC内编写Modbus主站协议通信程序对Trio运动控制器内的VR区进行读写。另外,由于Modbus通信中数据是以16位寄存器的方式进行传输,而一个VR变量对应为24位寄存器,所以,通信时VR的值必须拆成高低字节分别传送。表2给出了PLC读写Trio控制器VR区数据包格式,例1中PLC从Trio中读取地址为0×001F开始的4个VR寄存器共8个字节的数据。例2中PLC将两个16位的数写到地址为0×0006开始的两个VR寄存器,表中数据均为16进制格式。

3.2 浮点数通信

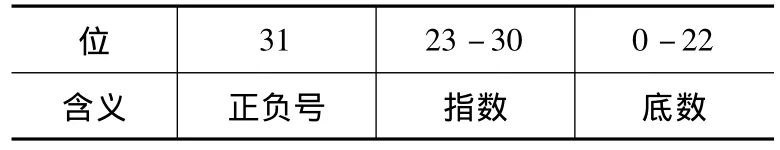

在Trio运动控制器中,VR区可以存放实数,其浮点数的存放格式符合IEEE 754标准,如表3所示,而在Modbus通信中,VR只被作为16位的寄存器来使用,而实数占4个字节共32位,所以,在传送实数时,必须先将实数拆成4个字节进行传送,接收到后重新转化成一个正确的实数。

表3 Trio中浮点数数据格式

在表3所示的浮点数表示方式中,采用浮点数的大小等于底数乘以2的指数次方的方法计算相关数据位,但需要注意IEEE规定:因指数可正可负,标准格式中的指数位记录的是计算所得次方加上127,对应的实际指数范围为-126到128;标准格式中的底数记录的是将计算所得底数变换至小数点前只剩一位为1的形式后的小数部分[7]。例如将浮点数18.5转换成二进制表示的单精度数,首先将18.5转换成二进制的形式为10010.1,进一步转换为1.00101*24。所以,存储格式中的底数为00101,指数为4+127=131为10000011。即可得出浮点数18.5对应的float存储格式为:0100 0001 1001 0100 0000 0000 0000 0000即为十六进制数41 94 00 00。

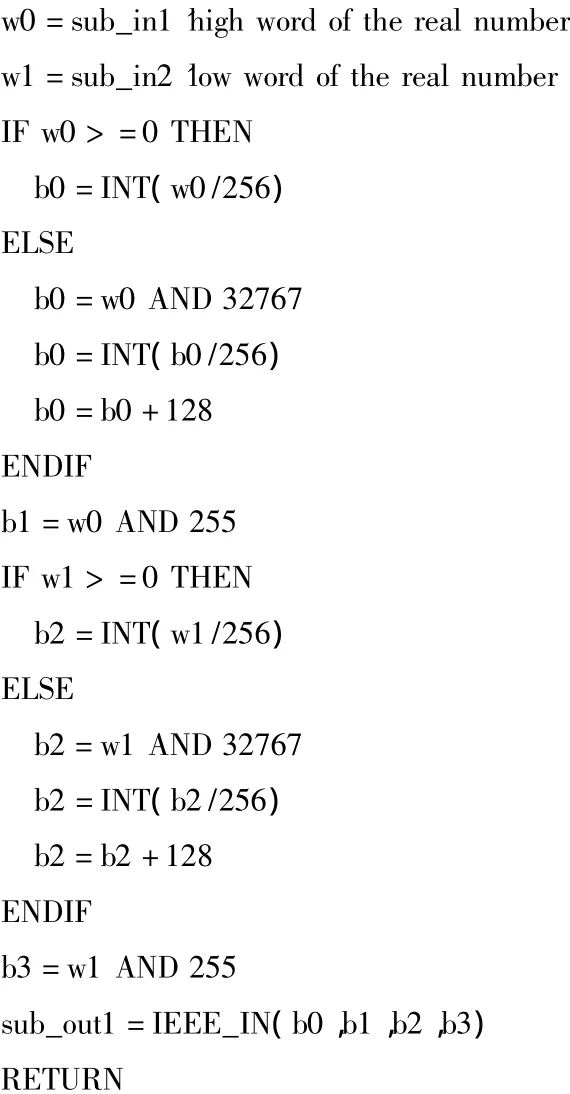

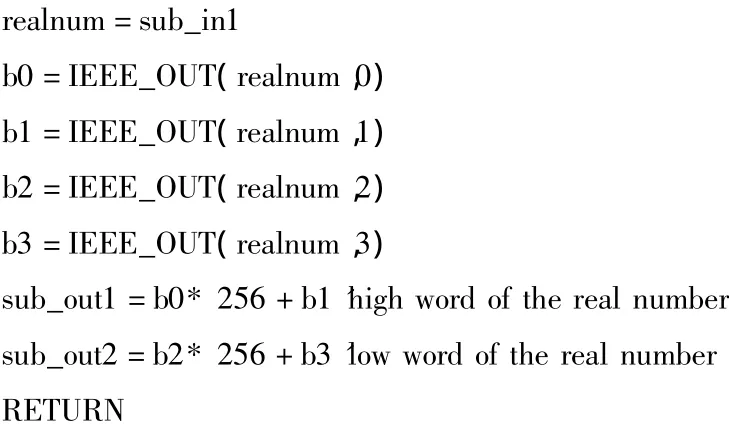

针对浮点数的存储格式转换问题,Trio运动控制器中提供了两条命令可实现浮点数跟二进制之间的转化。IEEE 1N(byte0,bytel,byte2,byte3)返回四个字节表示的浮点数。IEEE_OUT(value,n)返回浮点数value转化为二进制数后的第n个字节的值。以下程序1是Trio从PLC读取2两个字的数据并转换成浮点数的数据转换程序,程序2是Trio将一个浮点数传给PLC前,先转换成两个字的数据格式的转换程序,两个程序均在Trio运动控制程序中完成。

程序1:

程序2:

4 基于以太网的Trio与工控上位机通信设计

为了方便用户程序设计,Trio公司提供了Trio ActiveX控件,该控件可以被大多数软件开发平台支持[8]。八轴运动控制系统上位机软件采用Microsoft Visual C#在工控机上编程实现,在加载该控件后,采用Modbus TCP协议进行以太网通信时,上位机可以直接对Trio内部的全局变量进行读写,实现上位机和Trio数据的实时交换。

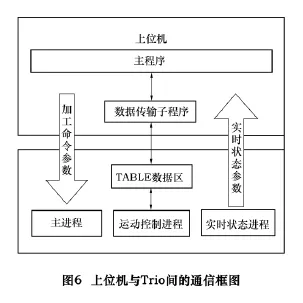

图6为Trio与上位机间的通信框图。在运动控制器内建立主进程、运动控制进程和实时状态进程。弯板加工时,上位机主程序将加工命令参数发送至主进程,主进程启动运动控制进程和实时状态进程,进行相应操作并将当前加工参数信息反馈至上位机主程序,上位机则根据加工实时参数信息,不断更新运动控制器内TABLE数据区数据,运动控制进程再从TABLE数据区读取数据,控制电动机运动,完成弯板加工。

5 结语

八轴运动控制系统设计以先进的运动控制器为核心,通过以太网协议与上位工控机的交互完成人机对话,与控制器PLC进行Modbus通信实现I/O口的扩展和多轴联动,满足全自动控制与机电一体化的需求,系统结构合理,实时性和协调性得到可靠保证,从而实现了该机在船板水火加工的自动化,缩短造船周期,提高船舶建造质量,降低造船成本,最终提高造船企业的生产效益。

[1]郭军刚,黄荣瑛,贠超等.水火弯板机器人机械手伺服驱动系统设计与研究[J].制造业自动化,2004,26(3):62 -64.

[2]唐伟,杨澍,许江淳等.数控水火弯板机及其工艺的发展现状[J].材料开发与应用,2010,25(3):75 -78.

[3]LIU Yu-jun,GUO Pei-jun.Study of automatic designing of line heating technique parameters[J].Journal of Marine Science And Application,2006

[4]宋宝,唐小琦,吴建昆,等.全数字交流伺服驱动器设计与研究[J].机械与电子,2004(1):39-42.

[5]张建锋,季鹏,周超,等.基于TTM/Modbus协议的数据采集系统的设计[J].计算机工程与设计,2009,30(23):5376 -5378,5381.

[6]江伟欢.水火弯板运动控制系统的研究[J].机床与液压,2009,37(10):181-184.

[7]梁振宁,白国振.基于Modbus的翠欧控制器与上位机通信研究[J].科技信息:学术版,2008(25):90-91.

[8]明笛,宁涛,王晔,等.Trio运动控制卡在数控系统中的应用技术研究[J].机械工程与自动化,2008(4):118 -119,122.