城市轨道交通列车制动参数化热容量计算应用软件的开发

应之丁 孙 伟 房玉龙 朱建安 储 阳

(同济大学铁道与城市轨道交通研究院,201804,上海∥第一作者,副教授)

城市轨道交通车辆制动系统的技术性能是列车运行最重要的指标之一。地铁公司在在组织繁忙线路运营时,特别重视列车制动系统的热容量,即摩擦副的热容量设计分析,以提高运能并确保列车运行安全。在具体设计分析时,根据不同运行要求,考察列车制动工况,建立模型并仿真计算。这需要深入的车辆专业理论学习,能够应用复杂的专业有限元计算软件和数据分析处理工具等。而地铁公司运用部门的技术人员在繁重的现场技术管理工作中,要全面开展专项技术研究是非常困难的。

这就需要研究城市轨道交通列车制动热容量计算应用软件,以减少专业方面的重复论证分析,为计算过程带来极大的便利,同时可避免不同技术人员建立的模型因使用不同软件计算带来较大的相互误差,以便于管理和统一标准。本项目基于参数化设计思想,使用可视化编程语言,进行制动模式、数据输入、计算方法、人机对话、数据处理和调用、结果分析等方面的技术研究,设计参数化建模及后处理程序,开发列车制动热容量计算的应用软件。

1 制动热容量计算应用软件的基本结构设计

城市轨道交通列车主要制动方式是踏面制动或盘形制动,制动过程的强烈摩擦产生大量的热能,其中的大部分被轮对或制动盘所吸收。一次制动后,车轮或制动盘温度可以急剧上升到几百摄氏度,反复制动将可能导致车轮或制动盘的热疲劳损伤并可能造成早期开裂。因此,列车运行受到制动热容量的限制。故需要根据制动系统性能(包括车轮、制动盘、摩擦副的条件)、列车运营周期、站点分布、不同区间的分配速度、不同制动工况的要求,进行制动过程中车轮或制动盘上的瞬态温度场分布计算,分析可能产生的热应力以及摩擦系数的变化等。

基于参数化设计思想,软件模型的基本结构设计应适应不同城市轨道交通运营的基本情况,建立不同的工况模型。输入相应的参数,以适应不同的线路工况、车站数量、车辆类型和数量、制动方式等。针对计算制动过程中车轮和制动盘的温度分布,开发了参数化建模及后处理软件,取得不同工况下的制动热容量的计算分析结果。

2 制动热容量计算应用软件开发的基本内容

为进行城市轨道交通列车制动热容量计算应用软件的开发,首先要开展对列车制动模式及组成、摩擦制动过程、热力学解析计算方法、有限元数值计算、数据处理及车辆运营管理调度等各方面有关内容的研究,形成制动热容量的基本模型和数据处理方法,然后进行应用软件的设计和编制。现确定该应用软件分为模型选择、参数设置和数值计算三大模块。

在完成运营管理部门对地铁线路的整体调度和车辆配置、速度分配等基础性研究后,分别确定主要干线不同站间距内制动的要求、车辆对高峰运营和持续运营的要求,然后再确定制动热容量计算应用软件的基本功能。图1所示为制动热容量计算应用软件主界面。

图1 制动热容量计算应用软件主界面

在进行城市轨道交通列车制动系统有关专项性能试验以及技术论证后,研究确定模拟制动系统各有关部件的各项技术指标和车辆的运营要求,完成软件系统的结构研究,建立轨道交通车辆制动功率计算仿真模型和确定基本设计参数。

开展有关模型的热力学基础理论研究,进行制动摩擦副热流模型的各项技术参数攻关,进行计算软件人机界面处理,完成仿真计算应用软件的数据接口、数据处理功能。

参数设置可分为两部分:一部分是有关制动工况,包括制动次数、紧急制动减速度、初始温度、运行速度等;另一部分是有关运行线路。紧急制动需设置的参数包括车站数量、往返运行次数、初始温度、平均减速度和平均加速度等。

3 制动过程温度场模型的建立

不同城市不同线路、不同站间距的城市轨道交通在客流高峰期和持续运营期,有不同的制动要求。因此,需要研究在各种制动工况下,制动过程中的制动能量转化的规律,包括热源的产生及分配,热量的传导、对流和辐射及与结构、材料和运营条件等的关系,建立温度场计算模型,确定计算方法和数据处理。

3.1 建立车轮和制动盘的模型

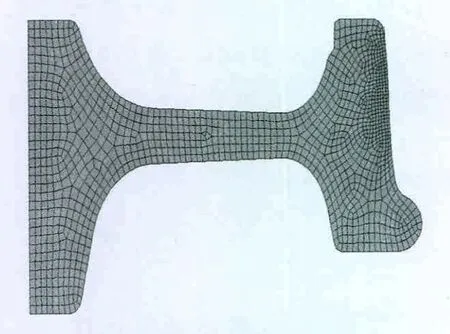

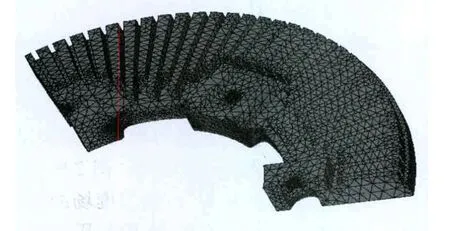

根据实际情况做了符合热力学规律的假设,建立了三种常见的车轮和制动盘模型。图2所示模型的精度较低但计算时间较短,可做温度场的初步分布计算[1]。若需要提高计算精度,则采用六面体和五面体的单元进行划分,如图3模型所示,在对称截面上施加循环对称边界条件。盘型制动模型如图4、图5所示,分别采用四面体、五面体和六面体的单元进行划分[2]。

图2 车轮截面二维模型

图3 车轮三维模型

3.2 分析制动温度场的主要参数

分析制动温度场最主要的参数是热流密度和散热系数。

图4 制动轴盘三维模型

图5 制动轮盘三维模型

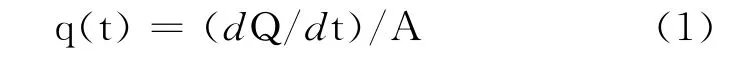

根据热流分布分析,计算得热流密度为[3]:

式中:

q(t)——任意时间段t的热流密度;

Q——某时间段内制动产生的热量;

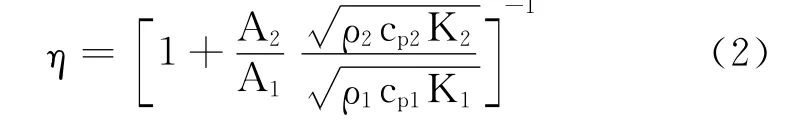

A——一定时间内闸片扫过的面积。由于踏面(或制动盘)与闸瓦(或闸片)比热、密度、导热系数的不同,热量存在一个分配系数η[4]。

式中:

A1——车轮踏面(或制动盘)面积;

A2——闸瓦(或闸片)的面积;

ρ1——车轮(或制动盘)材料的密度;

ρ2——闸瓦(或闸片)材料的密度;

cp1——车轮(或制动盘)材料的比定压热容;

cp2——闸瓦(或闸片)材料的比定压热容;

K1——车轮(或制动盘)材料的导热系数;

K2——闸瓦(或闸片)材料的导热系数。

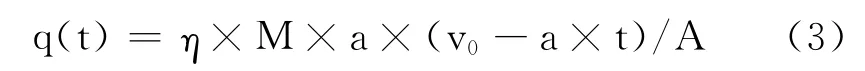

则,热流密度的函数为:

式中:

M——轴重;

a——平均减速度;

v0——制动刚开始时的车辆速度。

在式(1)中,涉及到了所承载的质量、制动时的初速度和末速度。在列车制动时的参数设置中,只需输入轴重和初始速度。在计算热流密度时,还需要根据计算确定摩擦面积和减速度。

根据热力学分析可将踏面制动时车轮面与周围空气间的热交换看成是圆柱扰流问题,得出对流换热系数h为:

式中:

Nμ——努塞尔数;

λ——材料的导热系数;

l0——壁面特征尺寸。

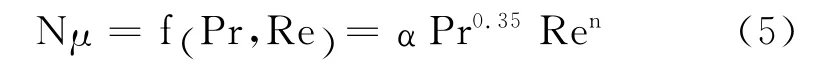

对于圆柱扰流问题,努塞尔数采用强制对流的经验公式[3]:

式中:

Pr——普朗特数;

Re——雷诺数;

α——系数,紊流状态下取0.026;

n——指数,取0.8。

因此,h最终可简化为与温度T,速度v和车轮直径D相关的方程式(在盘形制动时需作修正)。

由于地铁复杂的运行工况,热流密度和换热系数在不同工况下的输入值是不同的。在所设计软件的程序界面里输入换热系数、制动减速度、制动初速度、每轴摩擦面数和运行速度等参数,然后经过内部运算得到与具体工况相对应的热流密度和换热系数。

在线路运行中,列车制动时为电空混合制动,列车的动车和拖车的摩擦制动力是不同的。在仿真分析时根据最大制动减速度和列车上动车、拖车的电制动力和空气制动力的分配情况来计算温度场。

为了研究踏面或制动盘的温度变化,软件以踏面或制动盘上一点的温度变化和整个过程中的最高温度作为输出结果。

4 制动热容量计算实例

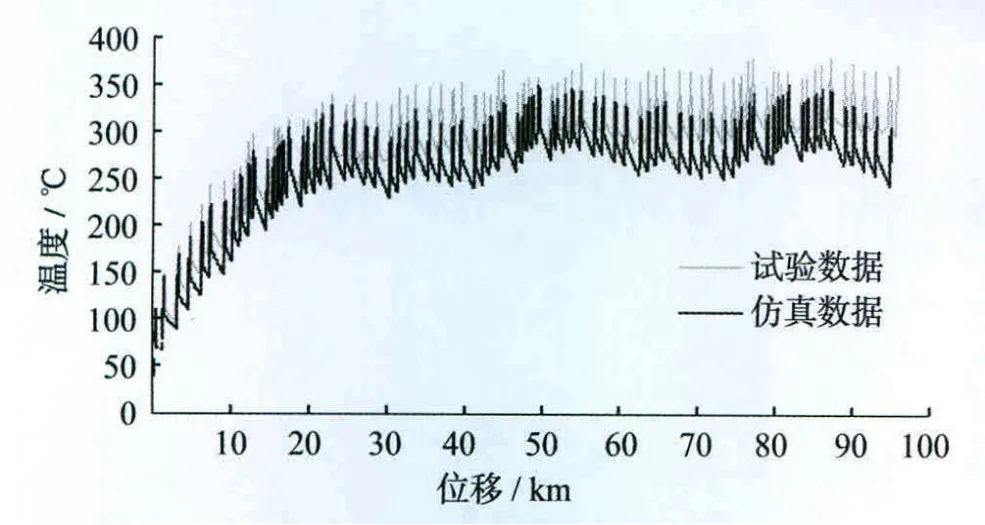

本实例为某地铁线14个停靠站的制动热容量分析。车辆采用轮盘制动方式,列车到站停车时间为20s,在起始站和终点站换向时间为90s,列车制动初速度为80km/h。初始温度为40℃,进行往返线路3次的紧急制动试验及仿真计算,结果如图6所示。

图6 紧急制动试验数据与试验仿真对比

由试验数据与仿真计算数据对比分析可知,二者的一致性程度较高。说明所开发的制动热容量计算应用软件能满足现场对制动热容量分析、制动性能考察的需求,可以作为车辆制动功率核算的基本分析工具。

5 结语

城市轨道交通列车制动参数化热容量计算应用软件能适应不同型式车辆、不同速度、不同运行密度等现场条件下的车辆制动热容量分析,能比较全面考察车辆的制动系统、验证供货商的设计方案,并可提出合理分配列车制动功率和应用极限功率的技术方案。

软件采用友好的人机交互界面,计算结果与实际试验结果相符,有较高的参考应用价值。所提出的软件结构和使用功能能满足现场运营、管理的需求,具有很好的通用性和实用价值。

[1]应之丁,李小宁,林建平,等.列车车轮踏面制动温度循环试验与温度场仿真分析[J].中国铁道科学,2010(5):70.

[2]应之丁,朱建安,林建平.快速重载货物列车踏面制动试验与分析[J].同济大学学报:自然科学版,2010(9):1363.

[3]张天孙.传热学[M].2版.北京:中国电力出版社,2006.

[4]丁群,谢基龙.基于三维模型的制动盘温度场和应力场计算[J].铁道学报,2002,24(6):34.