水泥搅拌止水帷幕桩不成桩原因及成功解决途径

杜开福,焦绍林

(重庆建工集团总承包公司,重庆 401122)

引言

在浅层水位地区,进行基坑开挖前,基坑周边可用水泥搅拌止水帷幕桩方式,将水拦在外面,保证基坑后续施工;水泥搅拌止水帷幕桩是一种成熟工艺,是土和水泥搅拌形成强度,把基坑内外水隔离。该工程没有搞清楚所搅拌的土质成份和试验,就盲目用普通水泥、湿法工艺(常规作法)进行施工,使得钻的347根桩不成桩,达不到止水效果,成为了报废桩后才将土质进行检验分析;检验分析结果为泥碳土,然后再根据泥碳土的特点、水泥的主要特性、水泥的等级、掺量、搅拌的工艺、搅拌参数等进行了9组试验。试验结果以水泥为矿渣水泥、水泥等级为425R、水泥掺量67kg/m、搅拌工艺为干法、搅拌参数为两搅两喷组,强度达到规范标准值,最后按此组试验完成该工程的水泥搅拌止水帷幕桩施工,满足了设计要求。以下对水泥搅拌止水帷幕桩施工及试验的成败进行分析介绍。

1 工程慨况

工程地点:海南省文昌市龙楼镇;建筑基坑底面积:3799m2;建设规模:总建筑面积21250m2,地上主体结构14层,地下1层;室内地坪设计标高±0.000相当于7.75m(1985年国家高程);基础采用桩基加1m厚筏板形式,桩基为人工挖孔桩:Ф1200,200根,Ф1000,8根, 共计208根桩基; 该工程地质特点,地表覆土有7~8m厚,为潜水类型,初见水位埋深为0.6~1.0m,静止水位埋深为0.8~1.2m。根据调查,场边内近3~5年地下水的最高水位接近地表。桩基顶相对标高设计为-7.5m,需将7~8m土层开挖形成基坑,再在基坑底部进行人工挖孔桩施工;为了便于后续施工,在基坑周边采取止水措施将水拦在外面。目前,常用止水措施主要有水泥搅拌桩和高压喷射注浆桩两种。这两种止水帷幕是利用特制的机械在地下用水泥和软土强制搅拌成“水泥土”,水泥和软土之间所产生的一系列物理-化学反应,使软土硬结成具有整体性﹑稳定性和一定强度,具有止水作用;水泥搅拌桩较为经济。根据该工程特点,止水帷幕选用水泥搅拌桩。该工程水泥搅拌桩设计深度为12m,基坑顶开挖边线长83.5m,宽76.4m,止水桩共设919根。

图1 501工程基坑水泥搅拌止水帷幕桩图

2 水泥搅拌止水帷幕桩不成桩原因

2.1 水泥搅拌止水帷幕桩施工方法

2.1.1 施工工艺流程(图2-图3)

图2 施工工艺流程

图3 水泥搅拌桩施工工艺流程图

2.1.2 湿法施工方法

(1)钻孔对位

按放样标识的桩位,移动钻机主机,使钻头对准小木桩,操作液压杆调整机身塔架及钻杆垂直度,安装好深度计并调零,试机送气检查管线是否畅通、气密性良好。

(2)钻杆钻进

启动送浆泵,开启钻机,边送浆边钻进,随钻杆进桩加固的土体在原位搅动切碎,钻头钻至设计深度原位转动不再钻进。

(3)喷浆、搅拌成桩

钻头钻至设计深度,立即开启喷浆机,确认钻头喷浆后开始提升钻杆,整个喷浆制桩过程中边喷浆,边搅拌,边提升连续作业,钻头提升至设计停灰面时,停止喷浆,钻头原位搅动1min后将钻头边搅拌边提升至地面。在整个过程中,详细记录每米喷灰量,确认成桩的喷灰量、垂直度、桩体等指标满足设计规范要求后方可移机进行下一根打设,否则重新补打。

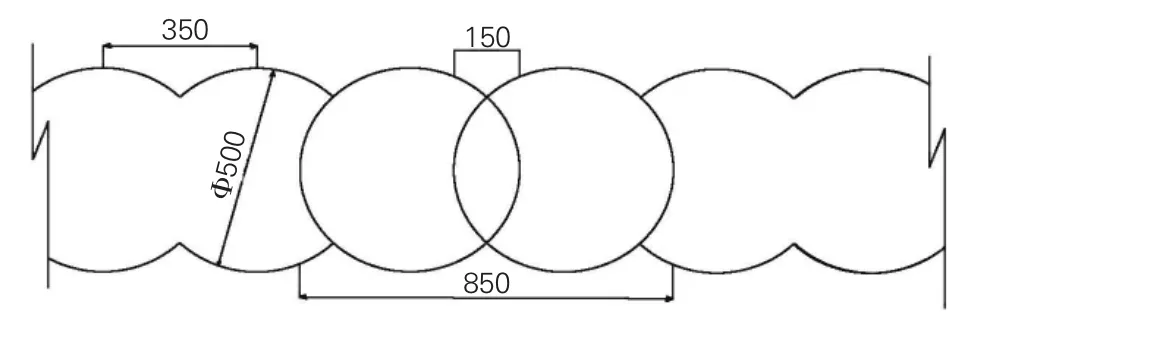

(4)相邻桩的搭接(图3)

图4 相邻搅拌桩搭接示意图

a.在每根桩的施工过程中,随时注意桩体的垂直度。

b.严格控制相邻桩桩的搭接间距,每根桩的中心偏差不得在大于±4cm。

c.相邻两桩施工间隔不超过12h。

(5)该工程水泥搅拌桩,桩径Ф500,间距350,桩与桩间咬合150,达到基岩面可终孔。为了确保搅拌桩的质量,达到良好的止水效果,必须严格控制钻孔深度、用灰量、提升速度,严格按照设计每米水泥用量,提升速度不超过2m/min。施工时应严格按照设计桩位、桩长以及确定的参数施工。

2.2 水泥搅拌止水帷幕桩不成桩原因

根据地勘建议和设计要求,为保证基坑及人工挖孔桩施工应对拟建场地采用隔水帷幕止水,坑内管井降水。开工前,按照海南类似基础,编制了水泥土搅拌桩止水帷幕施工方案,经业主、监理单位、地勘单位、设计单位核定批准后,从2010年5月7日开始了湿法工艺、普通水泥作业的水泥、土搅拌成桩施工,钻了347根止水桩时,在2010年5月16日将先钻好的桩开挖发现桩的强度太低,基本不成桩。我们将土质样本送到海南地质部门实验室进行化验分析,认定为泥碳土。泥碳土又称泥炭土、黑土、腐殖土,属于泥煤的一种。泥煤的成因,主要是很久以前(少说要千万年以上),由浸水环境中的植物性残骸(如藻类、苔藓类、水生及沼生植物类),大量沉积于地层中,在厌气状况下,经微生物部分分解作用,所形成的黑色或暗褐色矿物,它是一类由植物变成煤过程中的过渡产物。泥碳土的含水量很高,一般可高达85%~95%。

(1)不上强度层位都是因为有黑色硬质夹层段,虽经挖掘机进行过翻挖处理,但土质较厚无法处理到位,仍以泥碳土为主,由于浸水环境中的植物性残骸大量沉积于地层中,在厌气状况下,经微生物部分分解作用,形成的黑色或暗褐色矿物。泥碳土的含水量及有机质含量很高,影响普通水泥固结,从而出现凝固差、不上强度等现象。

(2)该层在挖掘过程中就发现含水量较大,不是纯粹的粉细砂层,采用湿法施工对水泥浆的吸收不是很好,具体反映为吃浆量少,孔口返浆量大,从而影响桩身凝固及固结强度。

(3)水泥搅拌桩止水帷幕采用普通水泥,而普通水泥防耐蚀性较差,从而强度很低,将达不到止水的效果。

(4)水泥用量较少是水泥搅拌止水帷幕桩不上强度的原因之一。

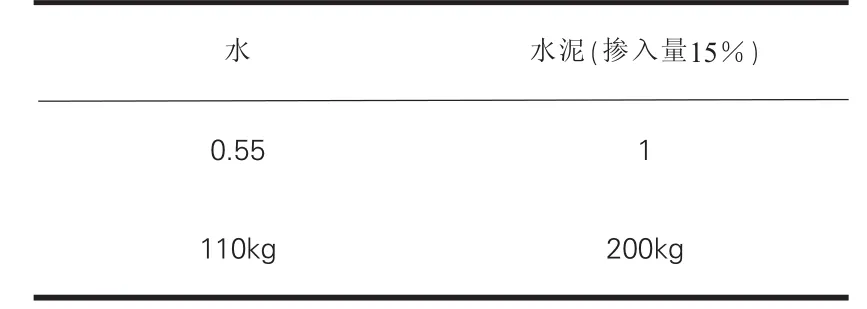

a.水灰比:0.55。

b.现场配合比(表1)。

表1 现场配合比

c.每米水泥用量=桩长×桩的设计截面积×土的密度×掺量系数,即:水泥用量=3.14×0.25×0.25×1700×15%=50kg/m。

3 水泥搅拌止水帷幕桩不成桩分析

水泥搅拌止水帷幕桩是靠水泥和软土中的水泥和土之间发生一系列的物理﹑化学反应而形成强度,不同的土质、水泥品种、搅拌工艺会产生不同的加固效果,我们应从水泥品种、搅拌工艺、水泥等级﹑水泥掺量等方面来进行分析。

3.1 水泥

3.1.1 矿渣水泥

(1)使用范围

a.矿渣水泥使用于普通混凝土高强、防渗、超高强、高性能混凝土及预制拌杆、管、大型桥梁等行业,强度高、表面光洁。

b.矿渣水泥使用于受海水侵蚀的海洋工程,码头、水库及隧道工程。

c.矿渣水泥使用于各种环境下的基础工程,高速公路、机场跑道等。

(2)性能特点

与普通混凝土相比,矿渣超细粉混凝土后期强度增长率较高,耐蚀性好,干燥收缩和徐变值较低。新拌矿渣混凝土工作度良好,坍落度经时损失有所减少,易振捣,泌水性少。

3.1.2 矿渣水泥同普通水泥最大的区别

(1)掺料:矿渣水泥石灰石或粒化高炉矿渣产量为6%~15%,而普通水泥掺量为5%以内。

(2)性能:普通水泥早期强度和后期强度增长都比较快,在低温情况下增长速度也比矿渣水泥快,抗腐蚀性能比较差,水化热高抗冻、耐磨性好;矿渣水泥早期和低温环境下强度增长较慢,后期增长速度较快,水化热较低,抗腐蚀性、耐热性较好,但干缩变形大,析水性大,耐磨性差。厚大体积混凝土和在高湿环境或永远处在水下的混凝土优先选用矿渣水泥。

3.2 搅拌工艺

3.2.1 湿法工艺

按设计的水灰比先将水泥和水搅拌均匀成水泥浆,再用加压泵输送到钻机直达转动的钻头喷浆同泥土搅拌成桩 (钻头钻至设计深度,立即开启喷浆机,确认钻头喷浆后开始提升钻杆,整个喷浆制桩过程中边喷浆,边搅拌,边提升连续作业,钻头提升至设计停灰面时,停止喷浆,钻头原位搅动1min后将钻头边搅拌边提升至地面)。

3.2.2 干法工艺(又称粉体喷搅法)

按设计的每米水泥掺量,将水泥放入加压灌,用计算机控制每米掺量,再用加压泵将水泥干粉送到钻机直达转动的钻头喷粉同泥土搅拌成桩(钻的过程同湿法)。

3.3 水泥掺量及等级

根据海南常规作法,水泥采用普通水泥掺量为15%﹑等级为PC 32.5R。

此前进行的水泥搅拌止水帷幕桩的施工,从水泥品种﹑搅拌工艺﹑水泥等级﹑水泥掺量都没有根据该工程土质为泥碳土地质情况出发,所以止水桩强度低不成桩。后来根据泥碳土的性质,选择水泥品种﹑搅拌工艺﹑水泥等级﹑水泥掺量等进行试验。

4 成功试验

根据以上水泥搅拌止水帷幕桩强度低不成桩的原因分析和《粉体喷搅法加固软弱土层技术规范》(TB 10113-96),采取了9组方式进行试验(两根搅拌桩为1组);即搅拌工艺:湿法工艺和干法工艺;操作参数;水泥:普通水泥和矿渣水泥;水泥用量:50kg/m和67kg∕m分别试验。

4.1 试验

(1)搅拌工艺为湿法施工,操作工艺参数用单搅单喷,水泥采用矿渣水泥,进行搅拌止水桩试验。

a.水泥等级为32.5R,水泥掺量每米15%的掺入量 (即50kg/m)进行钻两根搅拌桩。

b.水泥等级为42.5R,水泥掺量每米15%的掺入量 (即50kg/m)进行钻两根搅拌桩。

c.水泥等级为42.5R,水泥掺量每米20%的掺入量 (即67kg/m)进行钻两根搅拌桩。

(2)搅拌工艺为干法施工,操作工艺参数用单搅单喷,进行搅拌止水桩试验。

a.用普通水泥,把水泥等级为42.5R,水泥掺量每米20%(即67kg/m)进行钻两根搅拌桩。

b.用矿渣水泥,水泥等级仍为32.5R,水泥掺量每米15%(即50kg/m)进行钻两根搅拌桩。

c.用矿渣水泥,水泥等级为42.5R,水泥掺量每米20%(即67kg/m)进行钻两根搅拌桩。

(3)用干法工艺施工,对操作工艺参数进行调整,即两搅两喷,控制搅拌均匀度,进行搅拌止水桩试验。

a.用普通水泥,把水泥等级为42.5R,水泥掺量每米20%(即67kg/m)进行钻两根搅拌桩。

b.用矿渣水泥,水泥等级为32.5R,水泥掺量每米15%(即50kg/m)进行钻两根搅拌桩。

c.用矿渣水泥,水泥等级为42.5R,水泥掺量每米20%(即67kg/m)进行钻两根搅拌桩。

4.2 取样检验

用试件将每组返到桩口的“水泥土”做成试块,在水泥搅拌止水帷幕桩试验完后,隔7d对试件进行强度试压,结果是干法工艺施工,两搅两喷,矿渣水泥,水泥等级为42.5R,水泥掺量每米20%(即67kg/m)的两根搅拌桩强度最高,即强度试压值为1.7MPa,其值大于《粉体喷搅法加固软弱土层技术规范》(TB 10113-96)规定“7d的强度不得低于0.5 MPa”要求;然后,决定采用这组试验的工艺方法、水泥品种、水泥掺量、水泥等级、两搅两喷钻该工程止水帷幕桩。通过后续基坑开挖施工以及人工挖孔桩施工,这种水泥搅拌止水帷幕桩达到了止水效果,满足了设计要求。本次试验成功充分说明,泥碳土地质不能采用湿法工艺和普通水泥作搅拌止水桩。

5 结论

该工程水泥搅拌止水帷幕桩失败和试验成功案例,告述我们在地质较复杂地区,不能用常规的经验来施工水泥搅拌止水帷幕桩,一定要查清工程所在位置地质情况,并试验成功后,才能进行施工,切记不要凭经验办事。

[1]龚晓南.地基处理手册[M].北京:中国建筑工业出版社,2008.

[2]常士骠,张苏民.工程地质手册[M].北京:中国建筑工业出版社,2007.