5000 m3自航耙吸挖泥船的设计特点

罗 彬

(上海船舶研究设计院,上海 201203)

0 前言

5000 m3自航耙吸式挖泥船是沪东中华造船集团为神华集团建造的较为先进的挖泥船。该船主要用于黄骅港航道疏浚工程,在设计和设备选购时满足黄骅港航道特点,并兼顾其他港口疏浚工程要求。该船挖泥系统为进口设备,其中挖泥设备除溢流筒、耙头吊架、挖泥管路等结构件外全部由德国克努伯(VOSTA LMG)公司进口。

自航耙吸挖泥船与绞吸式、链斗式、抓斗式等挖泥船相比,技术含量高、机械设备多、系统繁杂。自航耙吸挖泥船能自航、自载、自卸、喷抛、吹岸,作业功能齐全,既可双耙作业,亦可单耙作业,因而具有广泛的市场需求。国外擅长耙吸挖泥船设计和建造的著名公司有荷兰IHC公司和德国VOSTA-LMG公司。自上个世纪90年代以来,我国的疏浚业蓬勃发展,在引进消化吸收国际先进技术的基础上,耙吸挖泥船的设计和制造水平稳步提升。5000 m3自航耙吸挖泥船是为北煤南运工程中黄骅港建设而配套的项目。由于黄骅港的特殊土质和航道状况,需要一艘5000 m3自航耙吸挖泥船(见图1)来长期维护航道。

1 总体性能

1.1 同类型耙吸式挖泥船主要参数比较

同类型不同尺度的耙吸式挖泥船主要参数比较见表1。

图1 5000 m3自航耙吸式挖泥船

表1 国内外中型耙吸挖泥船一览表

1.2 快速性

由于耙吸式挖泥船作业区域的特点,决定了该船采用浅吃水肥大型船型。首部形式采用球鼻型,尾部采用了双尾鳍加隧尾的形式,见图2。双尾鳍加隧尾的形式在国内的同类型船舶中是首次采用的,这种形式有利于降低阻力、减少冲刷、减少振动与节能。由于该船L/B=4.77,其比值相对较小。因此,该船尾部沿中线设置呆木,采用导管桨。设置导管桨能增大推力,以克服挖泥作业时耙头阻力。

图2 尾部双尾鳍加尾邃线型

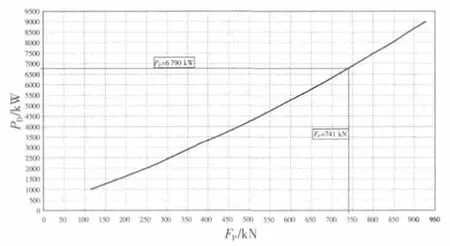

该船重点研究四个状态的船机桨匹配情况:空载航行工况、挖泥工况、吹岸卸泥工况和调遣工况。鉴于该船的多工况特点,采用可调螺距桨,以便在自由航行工况和挖泥工况时机桨均有良好的匹配。耙吸式挖泥船在作业时的航速直接关系到挖泥产量,是重要的考核指标,也是区别于运输船的特点。该船规格书明确规定了挖泥吃水、双耙作业、挖深26 m、单个耙头水平力170 kN、平均流速不超过4 kn、风速不超过蒲氏2级、主机为100%最大持续功率,船舶达到对地名义航速2.0 kn。要满足挖泥作业航速要求,耙头的阻力至关重要,一般来说,耙头阻力占总阻力的40%~60%,甚至达到80%左右。选用不同的耙头,阻力也不相同。目前要确定某种耙头的阻力,只能通过试验或实际使用的经验获得。在设计过程中,一般根据厂商提供的资料或试验数据确定某种耙头的阻力。图3为该船对地2 kn航速时推力FP与功率PD关系曲线。目前,主流挖泥船设计公司均采用这一通函进行设计。挖泥干舷采用2285通函要求,即取1/3国际干舷(按载重线公约ICLL)作为挖泥干舷,从而增大了挖泥吃水。此外,应特别注意2285通函要求:所有的通风孔、透气管都应在载重线公约所要求的高度基础上增加2/3干舷高度。该船通风孔及透气管,按2285通函计算,即0.76 m加上2/3国际干舷等于2.1 m,即主甲板上的高度至少为 2.1 m。

图3 对水6 kn、对地2 kn航速时推力与功率关系曲线

该船调遣工况完整稳性满足IMO A.749要求,作业工况除满足2285通函要求外,还应满足中国船级社(CCS)挖泥船补充规定。

另外,根据CCS上海审图中心意见,增加了校核单侧泥门因机械故障导致泥门无法开启,从而产生的不平衡力矩时的稳性。

该船破舱稳性按2285通函进行计算,破舱稳性采用概率法。

根据2285通函要求:

Au:为泥舱无泥(舱中有水)和50%燃料及备品装载状态对应的吃水计算所能达到的分舱指数。

AL:为泥舱满载和50%燃料及备品装载状态对应的吃水计算所能达到的分舱指数。

R:需要的分舱指数。

概率破损衡准:

在计算破舱稳性时,CCS认为泥门虽然在作业时能保持泥舱水密 (经硫化的硬质橡胶密封圈密封),但在实际使用过程中,如果年久失修,仍可能导致泥舱进水,因此,在计算破舱稳性时,所有破损舱组均需考虑泥舱破损。

因为挖泥船经常在浅水或极浅水区域作业,所以在考虑挖泥作业航速时,必须对水深影响进行修正。在无资料的情况下,建议采用许立汀公式[1]进行近似修正。

由于挖泥船经常在浅水或极浅水区域作业,增加了坐滩或搁浅的风险。船底结构应按规范要求加强。此外,为减少航行时船舶阻力,所有泥门都被置于凹穴之内。

1.3 干舷、稳性

IMO No.2285 号通函(简称 2285 通函),草案由集设计、建造、挖泥设备供应于一体的挖泥界巨头IHC公司提出,2001年1月17日正式为IMO采纳。

2 总布置主要特点

2.1 总布置

该船为双机、双桨、双舵、双耙作业。总布置图见图4。机舱及泥泵舱布置在船尾,中部为泥舱区。驾驶室布置在船首,以满足IMO有关视线要求及挖泥作业视线要求。驾驶台和挖泥控制台均设置在驾驶室突出位置,使操作手可无障碍地看清耙管吊架、绞车、波浪补偿器、甲板上的泥管以及整个泥舱区域。泵舱、耙头均设在尾部,驾驶及居住舱室布置在首部,减少了居住舱室的振动和噪声等,有利于工作和居住。为达到尽可能大的舱容,耙头及滑槽位置的布置及泥舱底边舱角度的选取十分重要。通常在挖泥作业时,为使双耙平稳地沿滑槽滑至吸口位置,滑槽应布置在平行中体范围。传统的做法是将滑槽布置在平行中体前部,耙头存放位置布置在泥舱的尾部,此时应考虑边舱宽度是否有足够的空间容纳耙头及其耙头吊架的布置。

图4 总布置侧视图

该船滑槽布置在平行中体后部,耙头存放位置布置在泥舱区域以外的机泵舱位置。这种新颖而大胆的布置相比于槽滑及吸口位置布置在平行中体前部区域的传统方法,一方面使得泥舱区域边舱宽度可最大程度地减小,从而大大增加了泥舱舱容,另一方面吸口位置位于船体尾部,足以浸没吸口。对于挖泥船来说,挖泥作业时的浮态相当重要,既要保证满载时纵倾不应过大,尽可能避免首倾,又要保证在10%消耗品及备品时,避免吸口在挖泥作业时露出水面。如浮态难以满足这一要求,作为一种补救措施,通常在首尖舱设置快速压载。吸口位置布置在尾部,避开了这个麻烦。泥舱底边舱及船中三角舱角度的选取类似于散货船底边舱休止角的选取。如该角度过大,则舱容损失大;如过小,则泥门打开时,不利于卸泥。该角度选为45°。这一角度的选取以前在国内耙吸式挖泥船中并不多见。

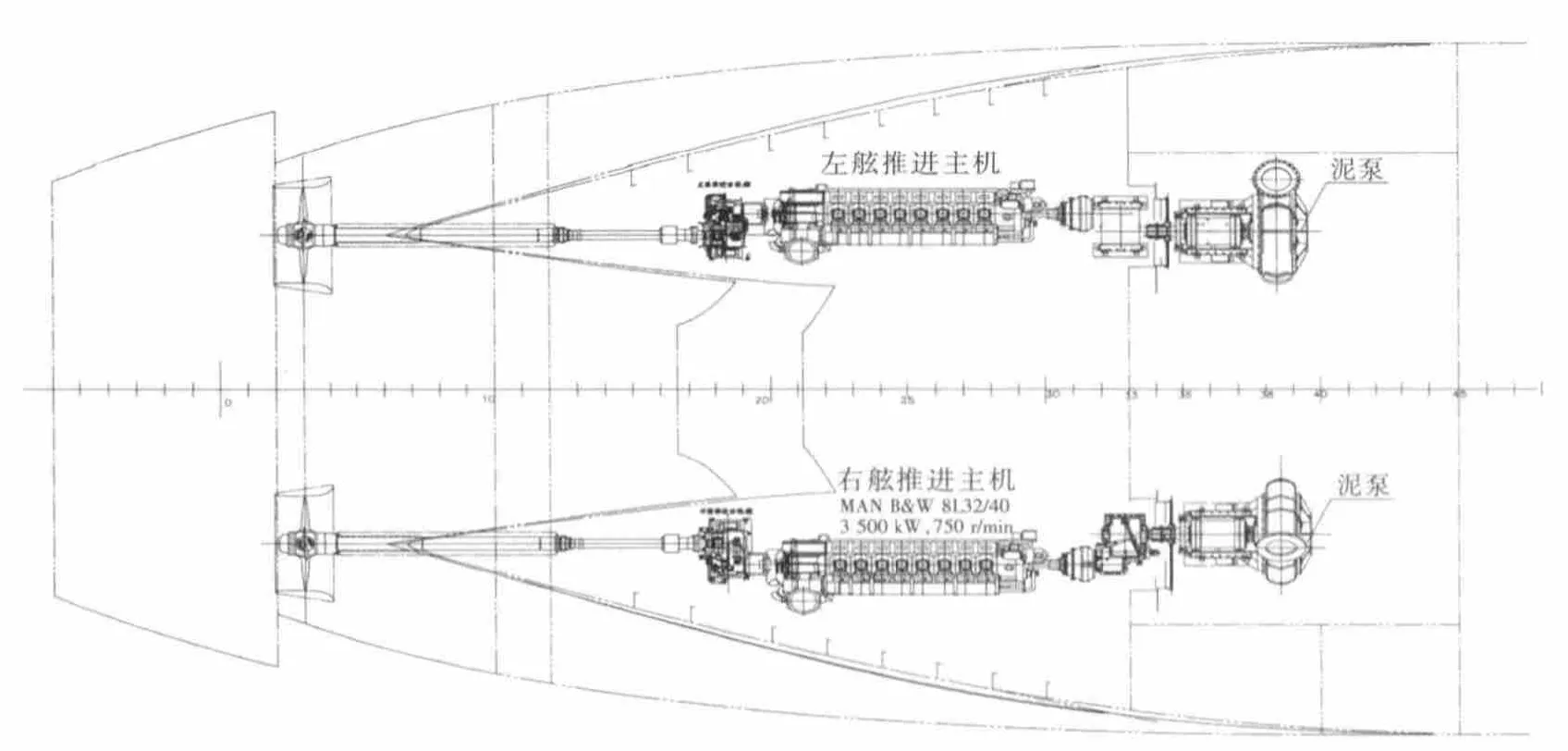

2.2 机舱布置

传统的耙吸式挖泥船,泥泵由独立的泥泵柴油机驱动。为此除机舱外,专门设机泵舱,用于布置泥泵柴油机,且机舱设置在泥舱的后部,机泵舱设置在泥舱的前部。该船未采用传统的布置方法,而采用复合型动力推进方式:即主机一端驱动桨叶,另一端驱动泥泵,并带高压水泵,省去了泥泵柴油机,节省了布置空间,从而降低了装机台数和装船总功率。该船泥泵舱设置在主机舱前部,泥舱后部。与传统布置相比,大大缩短了泥泵舱的长度,从而可加大泥舱的长度或缩短总长。该船机舱及泵舱布置见图5。

图5 机舱布置图

3 典型挖泥设备

本船采用开放式泥舱,疏浚机械布置于两侧主甲板;泥舱舱容最大5800 m3,泥舱结构按密度1.4 t/m3设计。舱底结构设计简洁,中间舱做成三角形,角度为45°,便于卸泥和抽舱,中间三角舱亦可作为通道。泥舱舱口围上增加挡泥板,为使挡泥板不影响总纵强度,采用波行板结构。泥门布置采用10对双列液压锥型泥门,泥门口面积不小于泥舱面积(基线处)的35%,并设置2对预卸泥门,便于浅水中卸泥,所有泥门都置于船体凹穴之内。抽舱小泥门(阀)设置于三角舱内底部,便于抽尽舱内泥土。泥舱内设置足够高压冲水喷嘴,可分区控制启闭,由高压冲水泵供水。该船采用双耙、三点式起吊,吊架由液压缸推放;耙臂绞车采用电动绞车,起吊速度按三点同步设计,可进行联动和单点操作;左右耙臂均带有高压水冲水管系,与舱内高压冲水泵接通,耙头与高压冲水系统合理匹配。挖硬土时,与特殊耙齿配合,溶度达到20%~30%,并配置波浪补偿装置(行程5 m)。泥舱内装设消能箱,减少水流扰动,加速泥浆沉淀。泥舱内设置2只可调溢流筒,溢流通过船底排出。泥舱由船底液压泥门密封,并抛泥卸载泥舱内泥土。除泥门开启将泥土排至河床外,还具有喷抛和排岸充填功能。此外,还在首楼甲板处设置吹岸平台和快速接头装置等,泥泵抽出泥浆至吹岸接头,排管内径φ800 mm,排岸距离2000 m(当d50=0.25 mm),排岸时间不大于70 min,排岸高度为6 m;从喷嘴喷出喷岸时间不大于60 min。当挖掘高坚实土质时,比如黏土和高坚实沙时,可用加利福尼亚耙,但遇到密实细沙(铁板沙)时,可通过后升高甲板上1台电动-液压旋转起重机(17 t×24 m)换上活动型耙头 (单个耙头重15 t左右)。活动型耙头为VOSTA LMG公司专利产品,见图6。

图6 DN900活动型耙头

该船采用了国际主流方案的疏浚控制与监测系统,这套系统具有两部分功能。第一部分是控制功能,通过软件和传感系统进行自动控制及对现有挖泥设备的状态进行监视、报警和保护。第二部分功能是通过各个疏浚仪器对挖泥过程的监视,操作指示和挖泥效率的测定,包括船舶的吃水量、排水量、舱容、流量、流速、产量等主要疏浚数据的测定和显示。

4 结语

该船船型先进,布置合理,双尾鳍加隧尾、球首,有利降阻、减振和节能;机、泵、耙均在尾部,驾驶及居住舱室设在首部,有利于挖泥作业和居住。选用的动力装置布置合理经济可靠,采用的疏浚设备及监测系统为国际先进水平。总体设计代表了耙吸式挖泥船的发展方向,其设计思路对耙吸式挖泥船的设计有参考借鉴之处。

[1]中国船舶工业总公司.船舶设计实用手册:总体分册[M].北京:国防工业出版社,1998.