基于芬顿法的羊绒无染料显色研究

韩 雪, 崔 永 珠, 魏 春 艳, 王 晓

( 大连工业大学 纺织与材料工程学院, 辽宁 大连 116034 )

0 引 言

羊绒是生长在山羊外表皮层、掩在山羊粗毛根部的一层薄薄的细绒,是稀有的特种动物纤维[1]。羊绒具有优良的品是和特性,由于羊绒是一根根细而弯曲的纤维,对外界冷空气的隔绝性好,同时由于羊绒较羊毛更为轻柔、细腻、韧性好,因此被人们所喜爱[2]。羊绒属于蛋白质纤维,通常采用酸性染料进行染色,具有色泽鲜艳、色谱齐全等优点,但同时色牢度较差、上染率不高、污水排放量大,不符合当今节能减排的政策要求。本实验利用无染料显色技术,利用羊绒纤维自身的结构特点,结合化学反应,最终达到无染料显色的目的。在芬顿试剂处理羊绒鳞片的基础上,在较低温度、较短时间内达到良好的显色效果,对节省能源、保护环境有一定的意义。

1 芬顿试剂前处理及无染料显色机理

1.1 芬顿试剂前处理

羊绒纤维外层有细小而紧密的鳞片,利用芬顿试剂(H2O2和Fe2+所配成的混合溶液),通过电子转移等途径将鳞片氧化分解,达到脆化去除鳞片的目的[3]。

1.2 无染料显色机理

和羊毛一样,羊绒纤维内蛋白质中含有一定的色氨酸,在浓酸的条件下,与苯甲醛的衍生物进行反应,由此在纤维上生成有色物质。不同结构的苯甲醛衍生物,其显色反应的颜色也不同[4]。

2 材料与方法

2.1 材料与仪器

2.1.1 主要材料和试剂

羊绒编织物,本溪永祥羊绒有限公司。

十二烷基硫酸钠,硫酸亚铁,35%的过氧化氢,螯合剂(EDTA),对羟基苯甲醛,浓硝酸。

2.1.2 主要仪器

电脑分光测色仪,色牢度摩擦仪,耐水洗色牢度检测仪,电脑织物强力试验仪。

2.2 方 法

2.2.1 羊绒芬顿前处理

称取一定重量的羊绒织物,在十二烷基硫酸钠质量浓度为0.5 g/L、温度50 ℃、浴比1∶40的条件下处理20 min,水洗、烘干;然后在硫酸亚铁质量浓度为0.5 g/L、温度30 ℃、浴比1∶40、pH为3的条件下处理30 min,水洗、烘干;在过氧化氢质量浓度为50 g/L、温度60 ℃、浴比1∶40 的条件下处理50 min,水洗、烘干;最后用螯合剂质量浓度为1 g/L、温度70 ℃ 、浴比1∶40、pH为4的条件下处理10 min,水洗,烘干。

2.2.2 无染料显色工艺

采用浸渍后整理法处理,将经过芬顿试剂处理的羊绒布样与未经过芬顿试剂处理的羊绒布样按照浴比1∶40放入溶解完全的对羟基苯甲醛溶液中,待浸渍完全后,在对羟基苯甲醛溶液中加入一定量的浓硝酸进行显色反应。

2.3 性能检测

2.3.1 色差检验

通过分光光度仪测定显色后布样的色度a*,b*;确定彩度差Δa, Δb和综合总色差ΔE。

2.3.2 显色匀染性、色牢度及断裂强力检测

在显色织物上,任意取出10个点,测定其色差ΔE,算出10个点的平均值。根据标准偏差公式计算各点ΔE。偏差越小,织物的匀染性越好。色牢度及断裂强力检测执行国家相关标准。

3 结果与讨论

3.1 对基苯甲醛溶液的体积分数对羊绒织物色差的影响

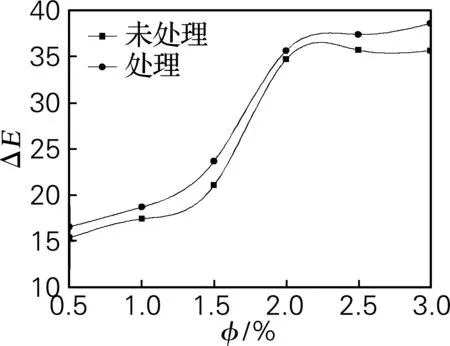

分别用体积分数0.5%、1.0%、1.5%、2.0%、2.5%、3.0%的对羟基苯甲醛溶液处理羊绒织物,以色差ΔE为纵坐标作曲线,结果如图1所示。

图1 苯甲醛体积分数对ΔE的影响

Fig.1 Effect ofp-hydroxy benzaldehyde concentration on ΔE

由图1可以看出,随着对羟基苯甲醛体积分数的增加,芬顿处理与未芬顿处理的羊绒织物显色后ΔE都增加;当对羟基苯甲醛体积分数增加到2.0%时,再提高苯甲醛体积分数,其ΔE增加不明显。由图1可以看到,经过芬顿处理的羊绒织物在其他处理条件相同的情况下,比未经过芬顿处理的羊绒织物的ΔE大,在苯甲醛体积分数为2.0%时经芬顿处理后的羊绒ΔE与未处理相比增加了4.78%,说明经过芬顿处理后羊绒纤维表面的鳞片脆化在显色过程中起到了促进作用。综合考虑,本实验采用的对羟基苯甲醛体积分数为2.0%。

3.2 浓硝酸体积分数对羊绒织物色差的影响

分别用体积分数0.5%、1.0%、1.5%、2.0%、2.5%、3.0%的浓硝酸处理羊绒织物,以色差ΔE为纵坐标作曲线,结果如图2所示。

图2 浓硝酸体积分数对ΔE的影响

由图2可以看出,随着浓硝酸体积分数的增加,羊绒织物所显色的ΔE增加较快;当体积分数增加到2.0%时,芬顿处理与未经芬顿处理的羊绒织物显色都趋于极值,这是因为羊绒纤维中的活性反应基团已反应完全,再增加酸的体积分数不会对颜色增深有很大的改变。浓硝酸体积分数过大,会使羊绒纤维强力下降,所以本实验采用的浓硝酸体积分数为2.0%。

3.3 反应温度对羊绒织物色差的影响

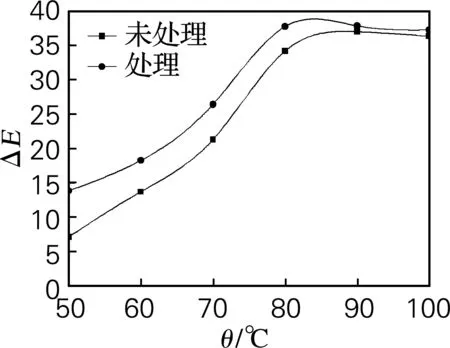

分别在50、60、70、80、90 ℃的反应温度下处理羊绒织物,以色差ΔE为纵坐标作曲线,结果如图3所示。

图3 反应温度对ΔE的影响

由图3可以看出羊绒织物的ΔE在50~80 ℃ 增加较快,颜色加深明显,继续升高温度对织物的ΔE影响不大,说明织物颜色趋于平衡。这是因为随着反应温度的升高,溶液中反应物质的动能增加,分子运动逐渐加剧,促进显色反应的进行,使得最终织物ΔE变大,颜色加深。同时,温度的升高使得羊绒纤维的非结晶区膨胀,有利于显色反应的进行。

考虑较高的温度会使羊绒的多肽链氧化裂解,强力下降,同时也考虑生产成本,本实验采用80 ℃为反应温度。

3.4 反应时间对羊绒织物色差的影响

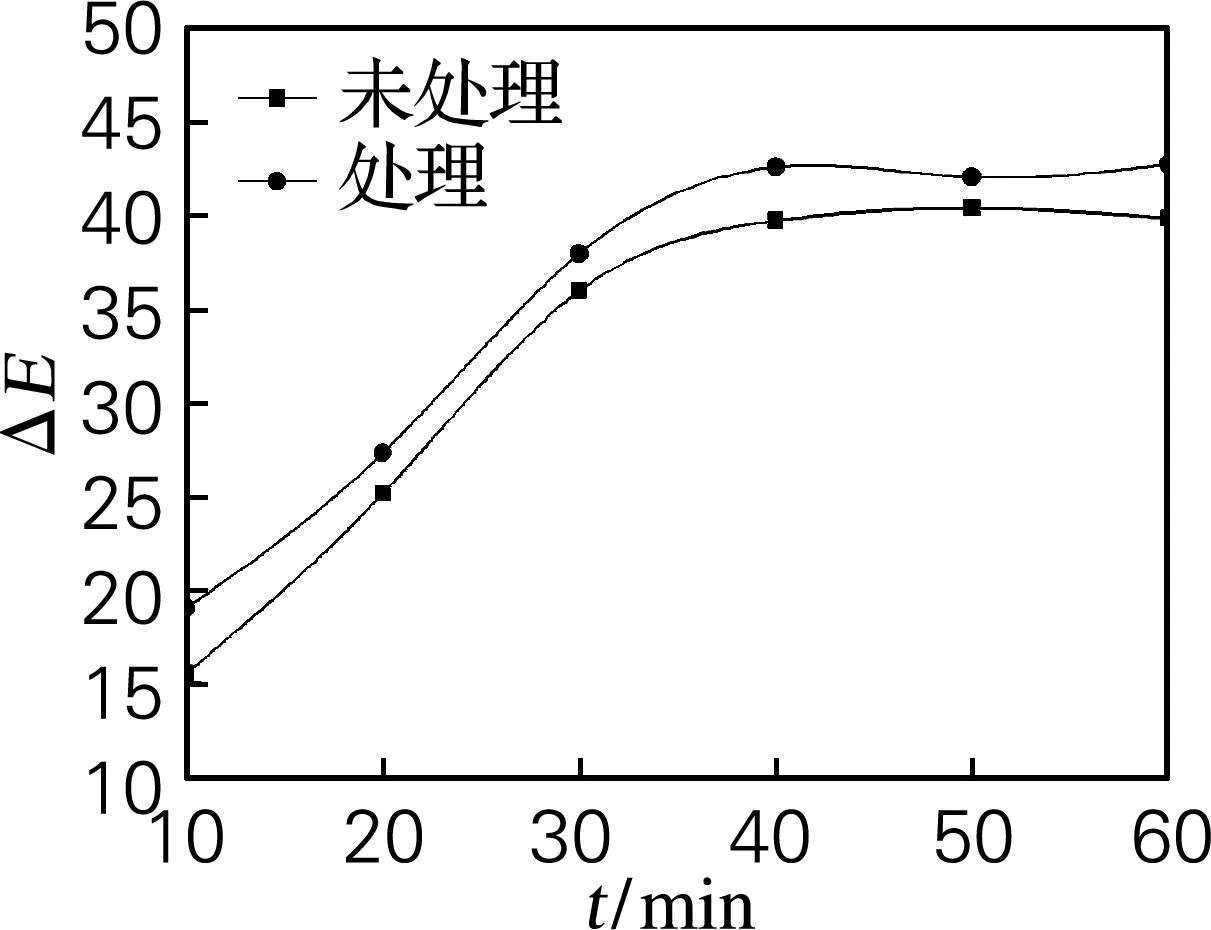

反应时间分别为10、20、30、40、50 min处理羊绒织物,以色差ΔE为纵坐标作曲线,结果如图4所示。

图4 反应时间对ΔE的影响

由图4可以看出随着反应时间的增加,羊绒织物的ΔE在40 min之前增加显著,继续延长反应时间ΔE增加不明显。这是由于随着时间的增加,显色反应的物质在逐渐减少,显色反应在一定时间内反应完全,这时再延长反应时间不会对织物的颜色起到较大的改变。

3.5 性能测试

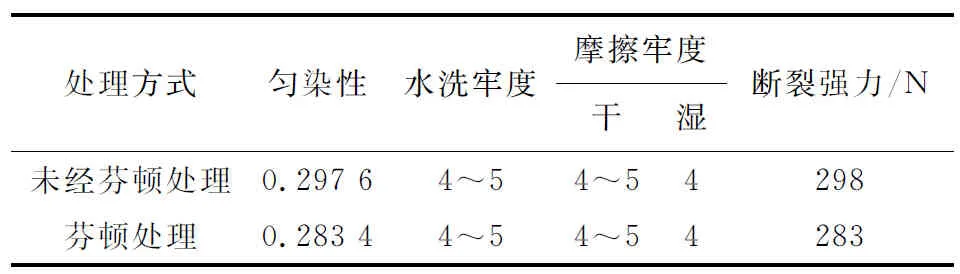

由表1可以看出,经芬顿处理过的羊绒织物匀然性和断裂强力等性能均有所提高,色牢度等均符合国家检测标准。

表1 无染料显色性能测试

4 结 论

芬顿法处理羊绒织物无染料显色的最佳工艺为:对羟基苯甲醛体积分数为2.0%,浓硝酸的体积分数为2.0%,处理温度为80 ℃,反应时间为40 min,浴比为1∶40。

经过芬顿处理后的羊绒织物在相同的条件下与未经芬顿处理的羊绒织物相比,ΔE明显增加。芬顿处理后的羊绒织物的断裂强力由于鳞片的脆化和去除与未处理相比有所降低,但是不影响服用性能。

[1] 李纪标,史永红. 河北山羊绒纤维结构及氨基酸组成的研究[J]. 电子纤维学报, 1998, 17(4):335-336.

[2] 王艳萍,曾维斌,张力,等. 藏羚羊与其他羊种被毛纤维氨基酸含量的比较分析研究[J]. 中国饲料, 2010(1):39-41.

[3] 任森芳,刘文晶,崔永珠,等. 芬顿试剂法对羊毛织物防毡缩及染色性能的影响[J]. 毛纺科技, 2010, 38(3):7-11.

[4] 堂ノ脇靖已. 新しぃ動物繊維加工技術[J]. 繊維機械学会誌, 2006, 59(2):119-124.

[5] 鲁卫斌. 羊绒织物的加工及其服用性能[J]. 中国纤检, 2011(6):84-86.

[6] 李志刚. 羊绒制品染整工艺发展新思路[J]. 纺织导报, 2005(6):22-25.