基于PID的NBR聚合工艺自动控制系统设计

陈晓军,朱小平

(1.江苏城市职业学院 南通校区,江苏 南通 226006;2.南通申华化学工业有限公司,江苏 南通 226010)

0 引言

丁腈橡胶(NBR)是由丁二烯与丙烯腈在低温条件下乳液聚合,反应结束通过闪沸槽和汽提塔将过量的丙烯腈和丁二烯回收,聚合反应后的胶乳经掺合(各种添加剂)去制成区,经凝聚、振动、脱水、碎料、干燥、包装等工序生产形成。其中,聚合工艺属于危险工艺,在生产过程中对物料配比、流量、温度、反应压力均有较高的要求。超压、物料配比不当、物料泄漏等都极易导致火灾、爆炸、中毒等事故的发生[1]。

1 NBR聚合工艺特性

NBR在聚合生产过程中危及生产安全主要有以下四个方面[2]:

(1)物料:由于丙烯腈、丁二烯、冷媒液氨等原料均属易燃、易爆物品,且具有较强的毒性,在作业过程中,若物料输送超过安全流速,易产生静电积聚,产生静电火花而燃爆。

(2)投料比:反应过程中物料配比不当,反应速度过快,会发生冲料甚至爆炸的危险。

(3)搅拌:反应过程中搅拌若停止,反应热不能及时移去,导致反应超温,反应超温容易使反应加剧,导致冲料甚至爆炸事故的发生。

(4)冷媒:聚合反应属中等放热的化学反应,反应过程中若冷媒供应不足,容易使反应超温,导致反应加剧而引发冲料甚至爆炸事故的发生。

为满足安全生产和产品质量稳定的需要,本文设计出以PLC为主控制器,对聚合工艺过程中的温度、压力、液位、流量等进行自动控制的自动化生产装置,同时具有超温、超压报警和自动泄压、联锁等性能,提升了装置的安全可靠程度。

2 NBR聚合工艺控制要求及流程设计

2.1 NBR聚合工艺控制要求

通过对NBR聚合工艺分析可知,聚合生产装置设计的关键是安全可靠性要高,故采取了以下措施来保证:

(1)针对易燃、有毒物料:现场设置可燃气体报警仪,发现现场浓度超标,立刻报警;在生产之前,对反应釜内空气进行N2置换,空气置换合格后进行物料输送,防止易燃蒸气与空气形成爆炸性混合物。

(2)针对物料输送、投料比:在相应物料管线设置流量计和自动调节阀,流量根据工艺需要预先设定范围,通过PID控制调节阀,保证投料比稳定。

(3)针对冷媒:在其冷冻管线上设置可控制调节阀,与反应釜上设置的温度传感器(控制在12.5℃左右)实行反馈连锁,自动调节阀门的开度。

(4)异常超温控制:将进料阀门的调节由温度传感器来控制。若超温,则自动关闭,待温度正常时再打开进料。

(5)异常超压控制:将超压报警与紧急卸料阀门和终止剂管线阀门连锁。当异常超压时,加入紧急终止剂并打开紧急出料阀,卸料至受槽,同时停车[3]。

2.2 NBR聚合工艺流程设计

根据对工艺要求的分析,设计了如图1所示的NBR聚合生产原理示意图,图中主要控制阀门及传感器分布见表1,聚合工艺流程主要有以下五步骤:

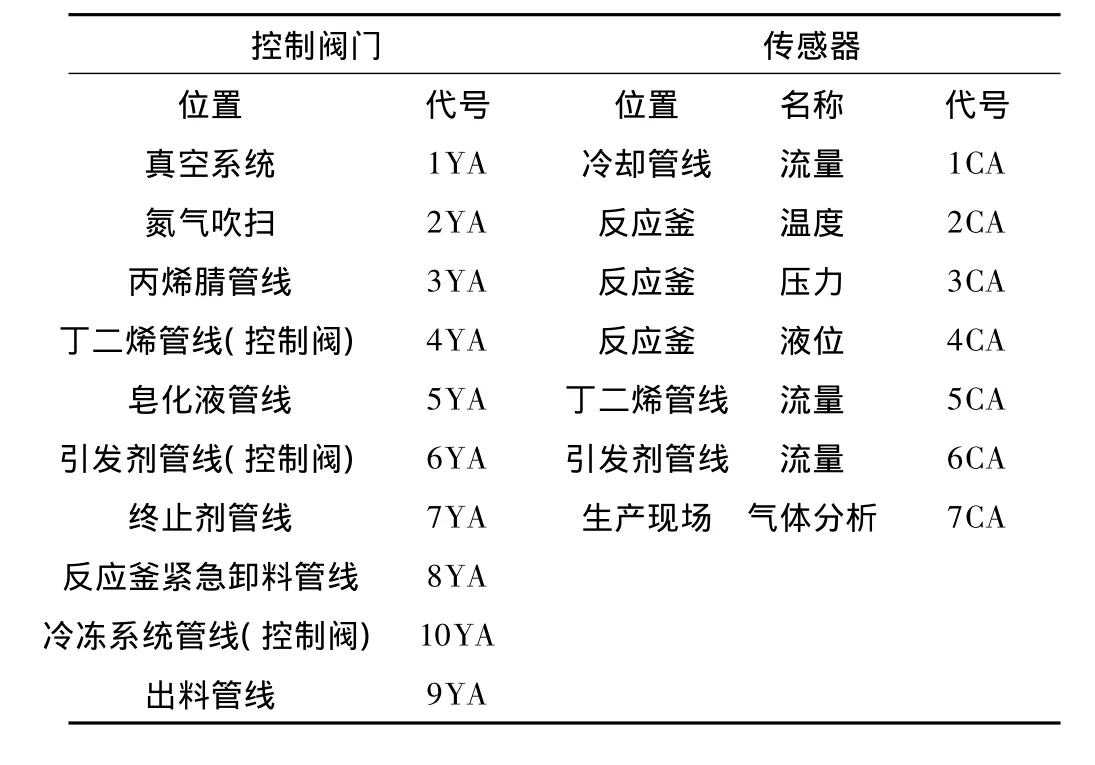

表1 控制阀门及传感器分布表

(1)检查确认反应釜所有进料管线阀门处于关闭状态,打开真空系统阀门1YA,抽真空10分钟,关闭1YA;打开氮气吹扫系统阀门2YA,吹扫5分钟,关闭2YA;现场检测氧含量,控制氧含量在1%以下,若检测合格,准备反应。若不合格,则重复此过程。

(2)打开丙烯腈管线电磁阀门3YA和皂化液管线电磁阀门5YA向反应釜加料至反应釜指定液位(由液位计传感器4CA控制),关闭进料阀门。

(3)打开冷冻管线控制阀门10YA,通入冷媒液氨冷却物料,当反应釜温度达到5℃时,开启反应釜搅拌装置。同时打开引发剂管线控制阀门6YA和丁二烯管线控制阀门4YA,丁二烯和引发剂的量分别通过各自流量计传感器5CA和6CA与控制阀门连锁自动调节其配比。

(4)反应过程中,通过反应釜温度传感器2CA与冷冻系统管线控制阀10YA连锁,自动调节反应釜器温度(10℃ ~15℃)。

(5)当反应釜物料至高液位时,关闭引发剂和丁二烯,切断进料阀门,保温反应约10 h~12 h,检测物料转化率,检测合格后(若不合格,再保温反应一段时间),停止搅拌,打开出料阀门出料,自动关闭冷冻管线阀门。

3 NBR聚合工艺自动控制系统设计

3.1 控制系统硬件设计

生产装置应用了检测、信息处理、自动控制等关键技术,力求整体设计达到最优化,确保生产安全和产品质量稳定。以可编程控制器(PLC)为核心进行控制系统的设计,利用温度、压力、液位、流量及气体等传感器进行信号的采集,控制对象主要是各类电磁阀等。此外,为便于操作和监控,设计了触摸屏对整个系统进行监控[4]。

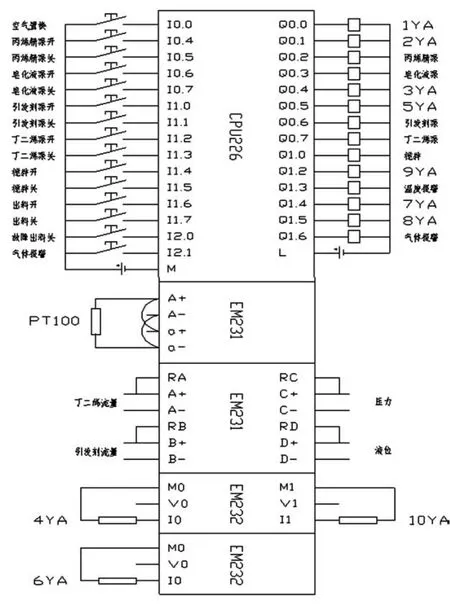

整个控制系统数字输入量15个,数字输出量14个,模拟输入量5个,模拟输出量3个。为满足需求并考虑发展余地及性价比,设计采用德国西门子公司的S7-200系列CPU226、EM231热电阻输入模块及模拟量输入模块各1个、EM232模拟量输出模块2个,其外部接线如图2所示。

3.2 控制系统软件设计

控制系统软件设计包括上位机触摸屏监控程序和下位机PLC控制程序设计。

3.2.1 触摸屏监控系统设计

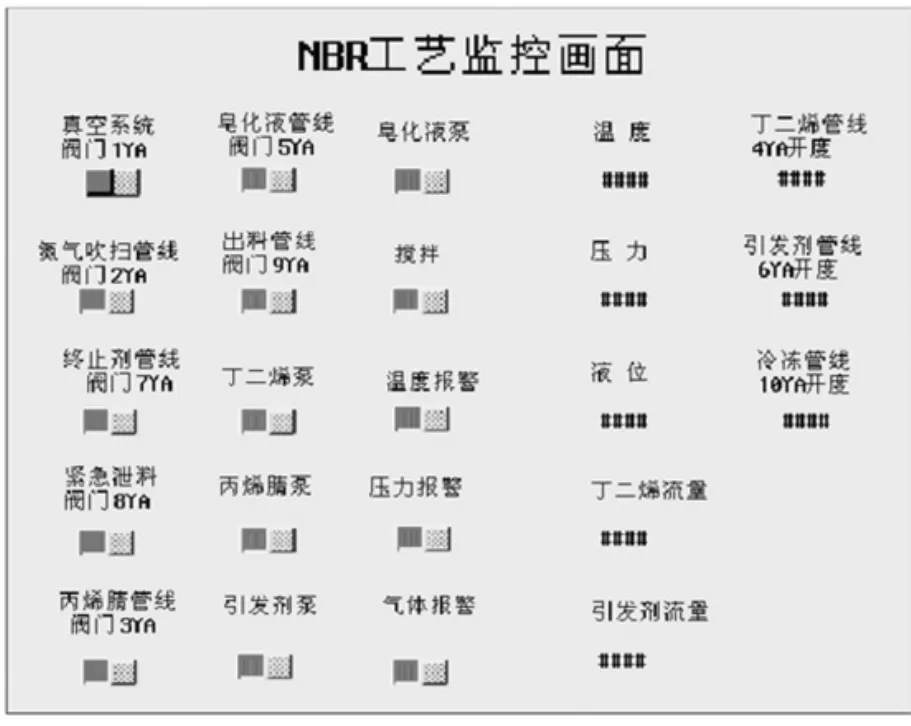

触摸屏界面设计采用TouchWin公司TP系列触摸屏专用组态软件TouchWin V2.89,其界面友好,操作简单直观,可在组态软件中选择触摸屏型号和PLC型号,并可设置串口通讯参数。触摸屏设计界面见图3。

3.2.2 PLC 控制程序设计

PLC程序采用梯形图,,程序设计采用模块化、功能化结构,,便于维护和扩展。程序包括主程序、参数初始化子程序、点动子程序、加工参数显示子程序、冷媒流量PID控制中断程序、引发剂流量PID控制中断程序、及丁二烯投放比PID中断控制程序和PLC与触摸屏通信程序等模块。

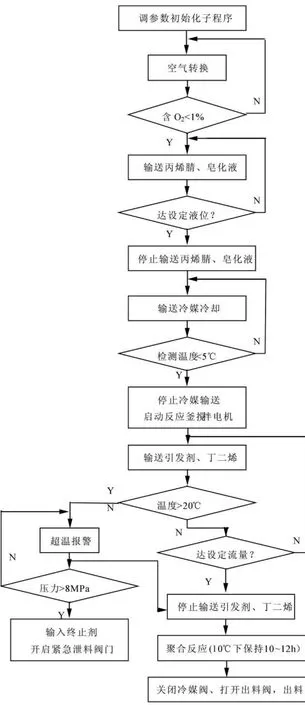

主程序主要负责接收上位机指令、调用各个子程序实现NBR聚合过程控制,主程序流程见图4,各个子程序通过中断实现独立的功能。

图2 触摸屏设计界面

图3 触摸屏设计界面

下面重点介绍PID调节程序的设计。在NBR聚合生产过程中,温度的控制(冷媒的投放量)、物料的投放比(引发剂和丁二烯的投放量)均由相应的控制阀通过闭环控制,为提高控制精度,确保生产安全,程序设计采用PID控制算法。随着PLC技术的不断发展,提供了专门的PID指令,以完成复杂的闭环控制功能。PLC的PID算法简单、可靠性高、具有较强的适应性和灵活性、使用方便,直接套用即可,实际工程中易于实现。

使用PID指令,需要确定采样周期Ts,比例增益Kp、积分增益Ki及微分增益Kd等控制参数。以丁二稀流量PID控制参数为例分析:

图4 PLC主程序流程图

(1)采样周期Ts的确定:根据“香农定理”并考虑工程实际,“Ts≤0.1T”,式中T为被采样信号的周期,取Ts=0.1s。

(2)根据本控制对象属于惰性动态系统这一特点(Kd=0),确定Kp、Ki:

①根据经验公式“Kp≤0.9S/Γ”,式中S为系统响应度,Γ为死区时间,取Kp=0.2。

② 根据经验公式“KI≤0.27S·Kpp≤IΓ2”,式中Kpp为系统曲线比例增益,取Ki=0.2 min[5,6]。

在本系统中,共有三个中断程序INT0、INT1、INT2分别实现温度、引发剂流量和丁二稀流量的PID控制。

4 结束语

本系统采用PLC作为控制平台的控制核心,对NBR聚合工艺过程中的物料流量、反应釜温度等采用PID算法编程控制,提高了系统的控制精度;同时,对超温、超压采取自动报警、自动泄压等安全控制方式,提高了聚合工序的安全可靠性,提升了整个装置的本质安全度。本设计也对其他化工企业特别是间歇生产中涉及高危工艺的,具有一定的借鉴价值。

[1]吕咏梅.丁腈橡胶生产现状与发展建议[J].中国橡胶,2007,24(9):7-10.

[2]赵燕,郑彩琴,赵继忠.改进丙烯腈回收系统稳定丁腈橡胶聚合工艺[J].齐鲁石油化工,2007,35(2):77-79.

[3]李晓强,唐斌.软丁腈橡胶的性能及其配合技术[J].特种橡胶制品,2004,39(2):1-4.

[4]李宏,岳清涛,江琳.基于触摸屏和PLC的数字触发式整流电源设计[J].电力电子技术,2009,43(5):68-70.

[5]黄振国,马旭彦,李雪东.基于PID指令的PLC温室环境监控系统[J].可编程控器与工厂自动化,2008,9(12):55 -57.

[6]张运刚,宋小春,郭武强.从入门到精通——西门子S7-200PLC技术与应用[M.]北京:人民邮电出版社,2007:351-353.