新型双层药型罩形成毁伤元数值模拟与分析*

孙 华,王志军

(中北大学机电工程学院,太原 030051)

0 引言

上世纪80年代开始,国内外就开始对射流型双层药型罩和串联EFP型双层药型罩进行研究。如Tosello等法国学者[1]对钽镍双层球缺罩在水下的运动进行了研究,观察到前级侵彻体在水中开出通道,而随进侵彻体可以在这个通道中运动的现象,因此随进侵彻体有较强的存速能力,能在水下以较高的速度攻击舰船和潜艇;R.Fong等美国学者[2]对双层和三层球缺战斗部进行了实验研究,获得了长径比很大的EFP;袁建飞和苏建军[3]等对双层药型罩EFP的形成进行了数值模拟,并对毁伤效果进行了实验研究,结果表明双层药型罩形成的EFP对目标的毁伤后效效果更好;郑宇[4]对双层药型罩毁伤元形成机理进行了研究。同时,由于EFP无法形成一个攻击区域或毁伤能力不足,李金凤[5]提出了一种在爆炸载荷下形成多破片的新型刻槽药型罩结构。文中在分析了学者们所研究内容的基础上提出了一种新型双层药型罩结构,即外罩采用刻槽式结构,从而可形成多破片,内罩形成EFP,该结构可有效应用于攻击坦克顶装甲、反武装直升机以及反地面轻型装甲等目标。文中利用ANSYS/LS-DYNA有限元软件对该结构中双层药型罩在爆炸载荷下形成毁伤元的过程进行了数值模拟,并对其主要影响因素进行了分析。

1 新型双层药型罩结构

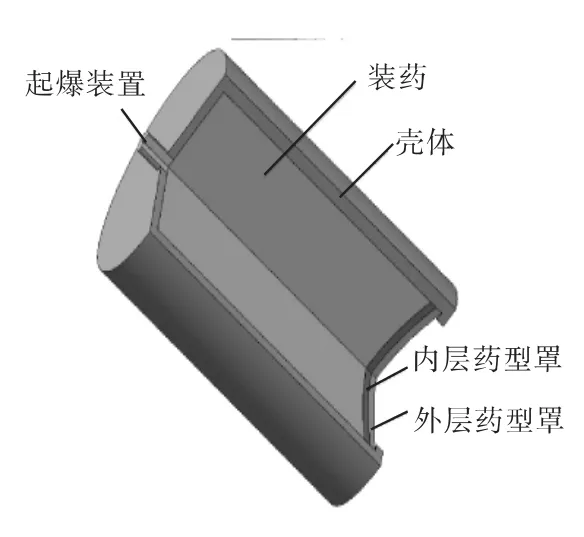

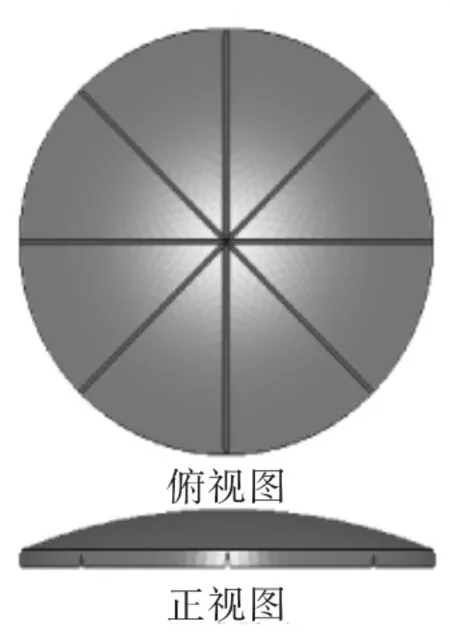

文中所研究的战斗部结构主要由装药、药型罩、壳体和起爆装置组成,其中药型罩分为内外两层,内层为传统的球缺型药型罩,而外层采用刻槽式结构。图1为新型战斗部整体结构示意图,图2为外层刻槽式药型罩结构示意图。

装药口径D=100mm,装药高度H=120mm,双层药型罩采用等壁厚球缺型,外层药型罩壁厚δ外与内层药型罩壁厚δ内相等,均为3mm。

图1 新型战斗部整体结构图

图2 外层刻槽式药型罩结构图

2 数值模拟与分析

2.1 算法选择与材料描述

ANSYS/LS-DYNA软件应用于数值模拟较为广泛,以Lagrange算法为主,兼有Euler、ALE和SPH算法[6],选择合理的算法和定义合理的接触方式是模拟仿真的关键环节。文中数值模拟选用Lagrange算法来模拟双层药型罩形成毁伤元的成型过程,炸药与药型罩选用自动面面接触算法;内层药型罩与外层药型罩之间仅选用滑移接触算法。

内外层药型罩材料均为铜,选用Johnson-Cook材料模型和Gruneisen状态方程来描述其动态响应过程以及模拟高应变下的材料变形问题,其主要参数有ρ=8.96g/cm3,A=90MPa,B=292MPa,n=0.31,m=1.09,c=0.025;装药选用 8701,用 MAT_HIGH_EXPLOSIVE_BURN高能炸药材料模型和JWL状态方程来描述,其主要材料参数参照文献[8],ρ=1.787g/cm3,D=7980m/s,Pcj=29.5GPa。

2.2 外层药型罩形成多破片数值模拟

数值模拟中有限元模型采用全模型。起爆方式为装药顶端端面中心点起爆。

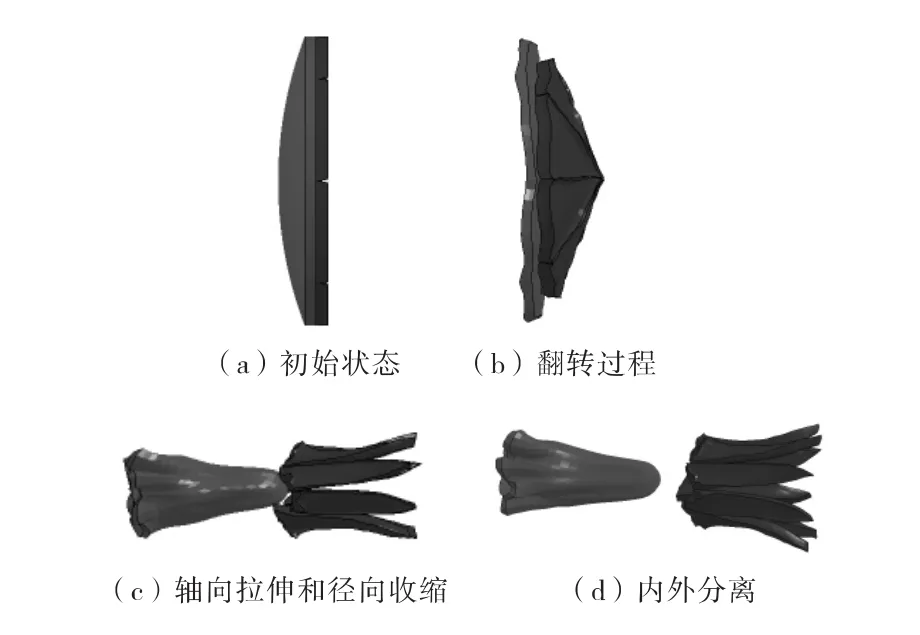

学者们对内层药型罩形成EFP过程的研究较为清楚,所以文中重点介绍刻槽式药型罩形成多破片的过程。刻槽式药型罩形成多破片的过程可以描述为:在爆炸载荷以及内层药型罩的碰撞综合作用下,外层药型罩在刻槽附近区域引起应力集中,随着内层药型罩的翻转,外层药型罩将受到沿径向的分力,从而使外层药型罩沿着预制槽产生裂纹,从而使外层药型罩形成一定质量、数量和一定方向性的破片。图4显示了双层药型罩外层多破片以及内层形成EFP的几个典型过程,其中图4(a)为初始状态;图4(b)显示了双层药型罩受爆轰压力与爆轰产物综合作用的翻转过程;图4(c)显示了内外层药型罩的轴向拉伸以及径向收缩的过程;图4(d)显示了由于内外层毁伤元在轴向存在速度差,从而引起的分离过程。

图3 毁伤元形成的典型过程

2.3 内层药型罩曲率半径对毁伤元的影响

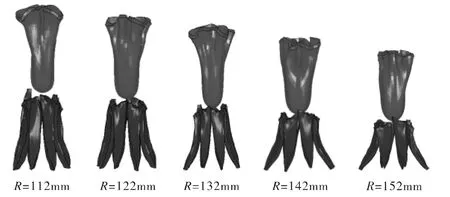

由于药型罩曲率半径的变化将引起爆轰波阵面作用于药型罩位置的改变,从而导致药型罩材料流动方向的变化,因此,药型罩曲率半径的变化对毁伤元素的成型以及破片飞散角起相当大的作用。所以相当有必要分析药型罩曲率半径对文中所研究结构的影响。图4显示了不同曲率半径时,内外两层药型罩完全分离时毁伤元素的形态。

图4 不同曲率半径下内外分离时侵彻体形态

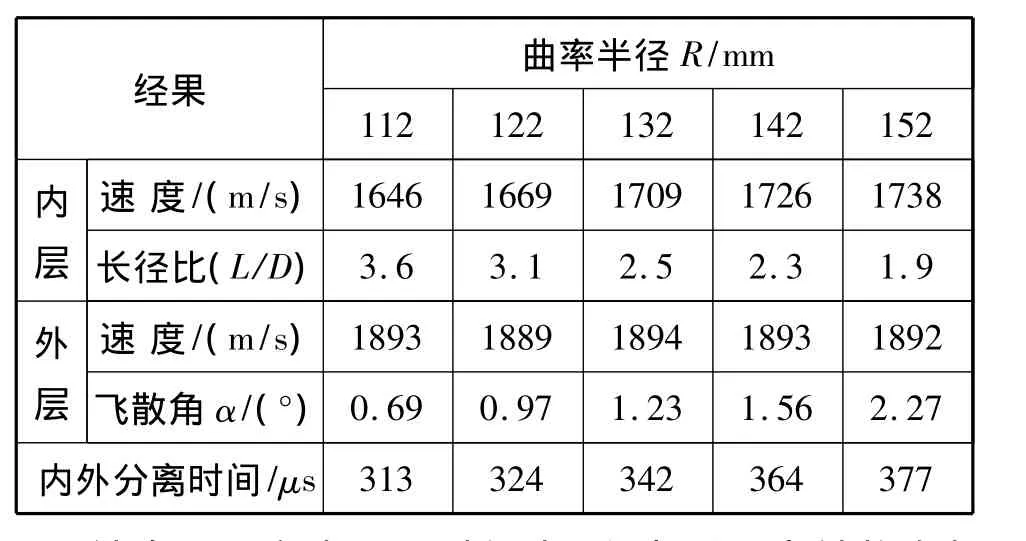

表1 不同曲率半径下结果对比

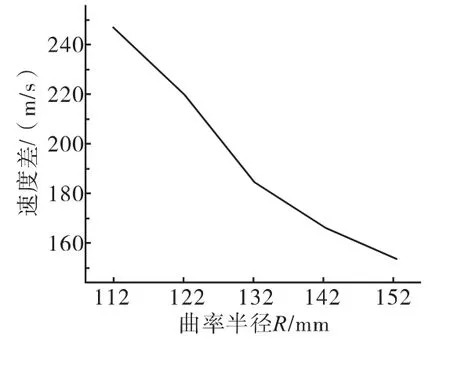

结合图4和表1可以得出:文中所研究结构在爆炸载荷作用下,外层药型罩能够形成具有一定速度、质量以及偏转角α的多破片,内层药型罩能够形成一定速度和长径比的EFP。随着内层药型罩曲率半径R的增大,所形成的EFP速度呈逐渐增大趋势,而长径比呈降低趋势,这种现象与文献[9]中曲率半径对形成EFP的影响相符合;然而,内层药型罩曲率半径R的变化,对外层药型罩所形成的破片速度影响不大,基本保持一致,但是由于爆轰阵面的变化,外层药型罩所受到的径向分力增大,因此破片的飞散角α随着曲率半径R的增大而增大;由于EFP的速度呈增大趋势,而破片速度基本不变,所以二者间的速度差呈逐渐下降趋势,如图 5所示,从而影响到内外毁伤元的分离时间,曲率半径越大,分离时间越大,上述情况与文献[4]中曲率半径对串联EFP形成影响的仿真结果相符。

图5 不同曲率半径下速度差曲线

2.4 外层破片对装甲靶板的毁伤模拟

文中利用外层药型罩曲率半径为132mm时,所形成的多破片对装甲靶板的毁伤进行了数值模拟,靶板尺寸为400mm×400mm×10mm,材料为45#钢,破片与靶板采用侵蚀接触。图6展示了靶板的破坏情况。

图6 靶板的破坏形态

从数值模拟来看,外层多破片对钢靶的毁伤基本包括开坑、扩孔和冲塞穿透。当外层药型罩曲率半径为132mm时,钢靶入口孔径72mm,即0.72倍装药口径,出口孔径91mm,即0.92倍装药口径,与传统双层药型罩形成的串联EFP开孔口径相比明显增大;多破片完全穿透钢靶后能量损失为46%,冲塞作用所形成的冲塞块速度达到500m/s左右,由它引燃、引爆所产生的二次效应,对目标内的成员或设备也具备一定的毁伤能力,即后效作用。

3 结论

利用有限元ANSYS/LS-DYNA软件对新型双层药型罩形成毁伤元的过程进行了数值模拟,结果表明:该结构能够形成具有一定毁伤效应的毁伤元,即外层药型罩在爆轰压力和内层药型罩的碰撞下,可形成一定数量、质量、速度以及飞散角的多破片;内层药型罩能够形成一定长径比的EFP。经分析得出以下结论:

1)随着内层药型罩曲率半径的改变,使得爆轰阵面发生改变,从而影响了内层药型罩所形成的EFP性能,进而对外层药型罩形成的多破片发散角α产生影响。随着曲率半径的增大,EFP的长径比呈逐渐降低趋势,稳定速度呈逐渐增大趋势;然而,外层破片稳定速度基本保持稳定,仅是破片飞散角α随着曲率半径的增大而增加;内外层毁伤元速度差随着曲率半径的增大而减小,从而影响内外毁伤元的分离时间,曲率半径越小,分离时间越短。

2)由于外层多破片具有一定的飞散角α,因此对目标靶板可造成区域毁伤,飞散角越大毁伤区域越大,但随着飞散角α的增大,对目标的毁伤深度就会相应降低,所以可根据目标特性选择不同的曲率半径。

3)文中未对内层EFP随进二次毁伤进行讨论,将在之后的研究内容中继续完善。

[1]Tosello R,Vives M,Tronche A.Twin EFPs for underwater applcations[C]//Proceedings of the 15th International Symposium on Ballistie.USA,International Ballistics Committee,1997.

[2]Fong R,Ng W,Weiman K.Testing and analysis of multiliner EFP warheads[C]//The 20th International Symposium on Ballisties.USA,International Ballistics Cornmittee,2002.

[3]袁建飞,苏健军,王辉,等.复合药型罩EFP的形成及数值模拟[J].火炸药学报,2006,30(2):186-188.

[4]郑宇.双层药型罩毁伤元形成机理研究[D].南京:南京理工大学,2008.

[5]李金凤.爆炸载荷下药型罩形成多破片的数值模拟[J].南京理工大学学报,2006,30(2):186-188.

[6]白金泽.LS-DYNA3D理论基础与实例分析[M].北京:科学出版社,2005.

[7]李裕春,时党勇,赵远.LS-DYNA基础理论与工程实践[M].北京:中国水利水电出版社,2008.

[8]高靖,王志军,范晨阳,等.中心孔对聚能装药成型的影响[J].弹箭与制导学报,2011,31(1):110-112.

[9]蒋建伟,杨军,门建兵,等.结构参数对EFP成型影响的数值模拟[J].北京理工大学学报,2004,24(11):939-941.

- 弹箭与制导学报的其它文章

- 遗传算法在某固体火箭发动机中的应用*