水泥“能”论

吴来峰

(水电水利规划设计总院,北京 100120)

评定水泥优劣等级,以强度还是以耐久性为标准,多年来在学术界和工程界争论颇多。先者缺乏产品真实性和科学性,后者难在对耐久性的各项指标,如何统一标准和准确定量。笔者提出以工程耐久主要因素水泥能,即补偿收缩能、水化热能、抗拉强度能之和作为水泥耐久性的评定标准,这不仅具有重大的学术意义,而且对工程不裂耐久的解决,有着重要的指导作用。

1 水泥能概念的提出及其现实意义

什么叫水泥能,以水泥为胶凝材料拌制混凝土建成的工程,其耐久性之能,称之为水泥能。任何物质都以其主要服务对象效果来评定其能量,如煤炭、天然气人类目标取其热量,故以单位重量(体积)有多少热能(卡或焦耳)来确定其优劣和等级,热能高效益大,质量等级就高。水泥是用于建造工程和建筑物的产品,故建筑物和工程的耐久性是评定水泥优劣和等级高低唯一正确标准。

国内外由于种种原因,始1824年英国人发明波特兰水泥以来,至今仍以水泥28天抗压强度作为水泥优劣和质量等级评定标准,它带来与工程实践极不相符的结果,如标号高价格高的水泥,不如低价标号低变形性能好的水泥;再如使用价高强度高收缩率大的水泥,工程裂缝反而多而不耐久等等,以强度能评定水泥优劣,我们称其强度能理论。而实际工程,如大体积混凝土工程耐久,决定于水泥混凝土的补偿收缩能、水化热温升能和抗拉强度能三者综合之能。水泥能加浇筑温度能我们称其为抗裂能,它是工程耐久的决定性指标。补偿收缩能由补偿干缩能和补偿温降收缩能组成。科学的产品标准,具有先进的生产力。以水泥能作为产品质量标准,不仅反映了产品的真实性和科技进步,而且能促进推广、发展高水泥能产品,确保工程建筑物不裂耐久,从而为人类创造巨大的经济社会效益。

2 补偿收缩能在水泥能中的重要地位

国内外百年工程建设、运行史表明,混凝土工程不耐久开裂是主因。开裂不仅破坏了结构的整体性,还引起溶蚀和钢筋锈蚀,致使原可正常运行百年的耐久工程减为仅有50年寿命。混凝土工程开裂由干缩和温降收缩变形引起。大体积混凝土工程能否实现不裂耐久,是由消减混凝土干缩和温降收缩产生的补偿收缩能,减少温降收缩量的水化热温升能和混凝土的浇筑温度能,以及自身抗裂能力的抗拉强度能三部分能量之和决定。

当前建筑工程均以强度理论进行设计施工。大体积混凝土工程为防止裂缝发生,国家设计规范[1]规定,混凝土28天龄期的极限拉伸值不低于0.85×10-4,坝基础以上不同高度、不同浇筑块长度,严格控制允许基础温差。并要求特别注意混凝土浇筑初期(6~20天),由于气温骤降而引起的工程表面裂缝,美国和我国丹江口工程实践表明,此类开始很浅的表面裂缝,由于温度继续变化,可以使一条裂缝形成破坏整体性的贯穿性裂缝,并用钻孔摄像证明上述现象。规范规定当混凝土龄期28天以前遇日平均气温在2~4天连续下降6℃~9℃,暴 露表面可能产生裂缝。因此,在基础、上游面及其重要部位,遇上述气温骤降时,应进行表面保护。长期暴露的部位,由于气温年变化等因素形成过大的内外温差,在后期也有可能产生裂缝,因此,坝体上游面及其它暴露的重要部位表面保护的时间和材料应根据当地气候条件研究确定。国家设计规范中忽略了混凝土不裂耐久最主要防止或减少干缩和温降收缩产生的补偿收缩能。

而且国家规范中[1]:1)没有提到防干缩裂缝,但大坝表面混凝土实际存在长时间干燥暴晒后产生的干缩裂缝。2)对防止气温骤降收缩产生的裂缝,仅有定性要求进行表面保护。3)对防止大坝内部温降收缩产生的裂缝,规范条文也不够完整准确。1984年水利水电建设总局水利水电建设老前辈马君寿教授与笔者共同商议“混凝土坝设计中的几个问题”(国家水利水电建设优秀科技论文)时指出,以混凝土坝的极限拉伸值(或热强比)和基础允许温差作混凝土坝的抗裂设计规范,是不能完全解决工程裂缝发生的。

上述三种类型裂缝防止在作者补偿收缩能提高研究中,以及低热微膨胀水泥工程应用研究,原型观测资料反馈证明,补偿收缩能是最重要的因素。众所周知,工程最常见和经常发生的裂缝,是由于混凝土的干缩和温降收缩而引起,其主要原因是硅酸盐水泥干缩率和收缩率太大。硅酸盐水泥混凝土极限延伸率为1~2×10-4,而其干缩率为4~6×10-4,硅酸盐水泥混凝土大收缩率和温降收缩率的叠加,致使硅酸盐水泥混凝土工程干缩裂缝和温降引起的收缩裂缝,以及二者收缩叠加的收缩裂缝经常发生。

美国为防止混凝土工程裂缝发生,采用能补偿干缩收缩的补偿收缩水泥— K型膨胀水泥,它以发明人A·Klein命名。这种水泥用石灰石、石膏和白矾土混合粉磨后,在1300℃高温下煅烧而成的硫铝酸钙膨胀熟料,再与硅酸盐水泥熟料共同粉磨至适当细度而成。现美国90%的补偿收缩混凝土工程采用K型膨胀水泥。K型膨胀水泥与硅酸盐水泥在公路桥面板工程作耐久性对比试验,11年后经检查查明,前者比后者裂缝减少90%,后者钢筋明显锈蚀,氯盐透过板厚,而前者K型补偿收缩混凝土工程无此现象。K型水泥水化热291KJ/kg与硅酸盐水泥大致相当,但强度(24.5MPa)却低得多[3],如配置30MPa混凝土,每m3水泥用量为384~415kg,我国WD-Ⅲ型低热微膨胀水泥仅需188kg。

1979年我国补偿收缩混凝土专家吴中伟院士出版了补偿收缩混凝土(不裂或少裂混凝土)著作[2],书中明确提出水泥混凝土具有补偿收缩性能是混凝土工程和大体积混凝土工程防裂最重要的因素。

1975年中国建材研究院应用明矾石补偿收缩混凝土建成一座长52.3m、宽12m、高2.6m钢筋混凝土地下人防建筑。现浇钢筋混凝土底板、墙、柱与无梁顶板。水泥用量380kg/m3,28天强度300kg/cm2,自应力值2~8kg/cm2。10年多来不裂不渗。

美国和我国的工程实例表明采用补偿收缩混凝土均较好地解决了非大体积混凝土工程的裂缝。美国K型膨胀水泥虽然强度低,但补偿收缩能解决了干缩收缩,经实测,该K型补偿收缩混凝土经7天养护后置于空气中90天,其膨胀率第7天为700×10-6,之后逐步下降至90天为零(低热微膨胀水泥混凝土膨胀率从第七天的260×10-6,至90天下降至130×10-6,遇水又恢复至原始值),而同条件的硅酸盐水泥混凝土收缩率从零一直收缩至500×10-6。实践证明,防止工程裂缝,水泥的补偿收缩能是治本,而非强度。

安康水电站混凝土高坝。1989年应用WD-Ⅱ型水工补偿收缩混凝土取消大坝甲、乙块纵缝,进行长38m宽19 m,6m高块整体设计连续浇筑施工,水泥用量159kg/m3,大坝内部实测混凝土自生体积变形至14天膨胀量达170×10-6,之后稳定该值不变,水化热温升12.39℃,竣工后坝体内温度下降至7.6℃(接近稳定温度),防裂设计要求抗裂能大于1.2MPa,实测为1.4MPa。工程实测最大拉应力0.4MPa,抗裂安全系数7.5,工程不裂不渗造价低。将中热硅酸盐水泥外掺粉煤灰混凝土的328天建设工期缩短为108天,创85万kW水电站提前发电220天的高效益。并开创混凝土高坝建设,以水泥能、抗裂能理论进行防裂设计施工又一成功范例。

应用水泥能抗裂能新理论,和我国原创发明[5][6][8]高水泥能的水工补偿收缩混凝土不仅实现了防止上述三种类型大坝裂缝的发生,而且在新型水泥的生产中,和多座水工补偿收缩混凝土建坝实践中,中国科学家还在世界上首创:1)实现大坝整体设计优质快速高效益建坝。2)实现水泥生产无污染无CO2排放。中国杰出力学科学家[8]钱令希教授、美国水工专家Feris、澳大利亚混凝土坝专家S.Vallappan、加拿大水利水电工程专家FrancisLi,对上述科技成就称中国人创造了奇迹[6]。我国补偿收缩混凝土杰出专家吴中伟院士说:水工补偿收缩混凝土开创了大体积混凝土工程建设设计施工新时代,研究成果达到世界领先水平[8]。

3 补偿收缩能计算

大体积混凝土工程中,产生裂缝最主要的收缩是温降收缩,故补偿收缩能要以补偿大坝早期气温骤降和补偿大坝内部后期降温的温度幅度来衡量。

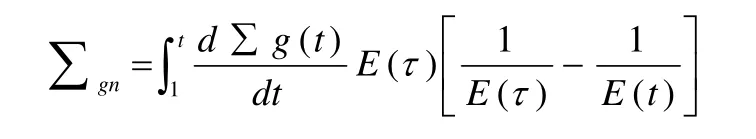

混凝土浇筑后发生膨胀,膨胀受约束而转化为结构的预压变形被蓄存起来。而补偿收缩变形是预压变形扣除徐变与塑性变形及弹性模量增长带来影响后的可恢复部分。由于约束块是浇筑已久的老混凝土,性能基本稳定,其计算式为:

式中:∑gn是蓄存在被约束块内的可恢复的预压变形,t为时间,τ为时间段,E为混凝土的弹性模量,∑g为混凝土的自生体积变形。

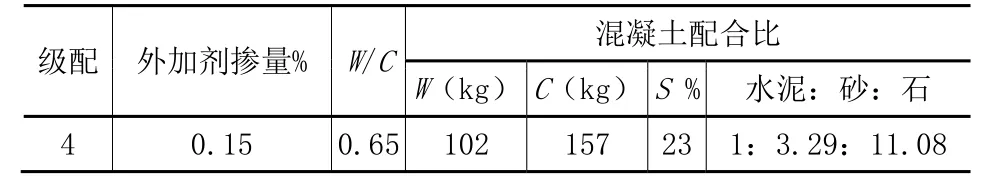

表1 以某工程为例

坝体实测6天混凝土自生体积变形为230×10-6;28天混凝土自生体积变形为255×10-6;90天混凝土自生体积变形为260×10-6。

经计算,约束条件下各时段补偿收缩变形为:第6天补偿收缩变形为:35.9×10-6;第28天补偿收缩变形为:37.6×10-6;第90天补偿收缩变形为:40.8×10-6;即该工程低热微膨胀水泥混凝土浇筑后90天的补偿收缩变形为40.8×10-6,可对大坝后期降温补偿4.08℃。

4 WD-Ⅲ型低热微膨胀水泥和中热硅酸盐水泥水泥能比较

补偿收缩能。不收缩混凝土的补偿收缩能为零。低热微膨胀水泥混凝土,上述工程实例补偿大坝后期温降收缩的补偿收缩能为4℃,而同条件,大坝内部中热硅酸盐水泥外掺粉煤灰混凝土,90天龄期的收缩率为60~80×10-6,其补偿收缩能为-2.5℃~-3.5℃,二者相差6.5℃~7.5℃。

水化热能。设水化热温升18℃为零。少一度为1℃,多1度为-1℃。安康高混凝土坝,大坝内部低热微膨胀水泥混凝土水化热温升为12.39℃,水化热能为5.61℃。相同条件,中热硅酸盐水泥外掺40%粉煤灰混凝土水化热温升为18.49℃,即水化热能为-0.49℃,二者相差6.1℃。

强度能。以90天龄期混凝土抗拉强度2MPa为基点。WD-Ⅲ型低热微膨胀水泥混凝土90天龄期抗拉强度3.40MPa(7天2.27MPa、28天3.05MPa),而同条件长江三峡大坝52.5中热硅酸盐水泥外掺30%粉煤灰混凝土90天龄期抗拉强度为2.59MPa(7天1.09MPa、28天1.93MPa,52.5中热硅酸盐水泥混凝土90天为2.2MPa),二者相差0.81MPa,即抗拉强度能,先者比后者可多抵抗8.1℃降温所产生的拉应力。

二种水泥混凝土水泥能相比,WD-Ⅲ型低热微膨胀水泥混凝土比硅酸盐水泥混凝土水泥能高20.7℃~21.7℃,即先者比后者水泥能高2.07~2.17MPa。

我国WD-Ⅲ型低热微膨胀水泥,比美国应用最广泛的K型膨胀水泥性能、成本、能耗、工程耐久性、应用范围等均要优越的多。现将中国水工补偿收缩抗裂水泥(WD-3低热微膨胀水泥)与美国抗裂水泥(K型膨胀水泥)对比如下。

(1)补偿收缩能。美国K型膨胀水泥混凝土经7天养护后干燥至90天,膨胀率接近零,以后保持不变。我国水工补偿收缩混凝土,在相同条件下,90天龄期膨胀率为130×10-6,以后保持不变,遇湿恢复至原始膨胀率200×10-6。在大坝内部绝湿条件下,膨胀率达到最高值200×10-6后,则永久保持200×10-6。显然,我国水工补偿收缩水泥的补偿收缩能优于美国K型膨胀水泥。

(2)强度。美国K型膨胀水泥7天14.7MPa,28天24.5MPa。我国WD-3型低热微膨胀水泥7天>22.5(33.2)MPa,28天>42.5(57.6)MPa,1年71.6MPa,3年82.7MPa,5年100.5MPa。配置30MPa混凝土,美国抗裂水泥(K型、M型膨胀水泥)用量,每立方米混凝土需384~415kg。我国WD-3型低热微膨胀水泥用量仅为188kg。

(3)水化热。美国K型膨胀水泥,7天291KJ/kg,我国WD-3型低热微膨胀水泥3天170.4KJ/kg,7天185.8KJ/kg。

(4)能耗。美国K型膨胀水泥能耗估算要比我国WD-3型低热微膨胀水泥大一倍。

(5)成本。美国K型膨胀水泥比硅酸盐水泥贵10%~15%,WD-3型低热微膨胀水泥与硅酸盐水泥相当。以工程混凝土成本计,美国抗裂水泥混凝土的胶凝材料要比WD-Ⅲ型低热微膨胀水泥混凝土贵一倍以上。

(6)污染。美国K型膨胀水泥对环境污染和CO2排放与硅酸盐水泥大致相当。WD-Ⅲ型低热微膨胀水泥CO2排放量比硅酸盐水泥减少4/5以上。2003年我国硅酸盐水泥产量达到8.62亿t,占世界水泥总产量近50%,消耗煤7800万t,排放CO25.8亿t。WD-Ⅲ型低热微膨胀水泥CO2排放量,仅我国就可减少4.6亿t。

(7)资源。以我国2003年生产8.62亿t硅酸盐水泥计,它要消耗煤7800万t,消耗矿山资源石灰石7.4亿t,而WD-Ⅲ型低热微膨胀水泥上述产量生产,可节约6200万t煤,5.9亿t石灰石。

(8)应用范围。美国抗裂水泥适用于工民建、公路、桥梁、停车场等非大体积混凝土工程,我国抗裂水泥适用所有混凝土工程。还特别适用国外没有解决的水工、港口、国防等大体积混凝土工程,以及防裂防渗要求特别高的混凝土工程,如刚性防水屋面、核电站的贮水池、特大型石油贮油罐工程等。

5 以水泥能指标评定水泥等级标准

(1)特等水泥※※ 对非大体积混凝土工程,因工程裂缝主要原因是混凝土干缩所造成,故水化热能指标可放宽至≥0℃或混凝土工程内部温度不得大于表面混凝土温度10℃。补偿收缩能指标亦可放宽至混凝土干缩率≤50~100×10-6,或补偿收缩能≥0℃。强度能以28天抗拉强度为准。。水泥能≥1.5MPa,其中:补偿收缩能≥4℃,水化热能≥5℃,抗拉强度能≥3.0MPa。

(2)优质水泥※。水泥能≥0.8MPa,其中:补偿收缩能≥2℃,水化热能≥5℃,抗拉强度能≥2.5MPa。

(3)普通水泥。水泥能为正值,其中:补偿收缩能≥0℃,水化热能≥0℃,抗拉强度能≥2.5MPa。

(4)一般水泥。水泥能为负值,达不到1、2、3级水泥标准,但满足现行国标和可适用于次要工程使用。

按上述指标评定,WD-Ⅲ型低热微膨胀水泥为特等水泥。硅酸盐水泥和仿冒的Ⅰ型低热微膨胀水泥为3或4级水泥。1、2级水泥和优秀设计、精心施工配合,可建造百年不裂耐久建筑物,而3、4级水泥则不能。

6 大力发展和推广应用高水泥能产品

水泥能抗裂能理论是在认真总结百年来国内外大量混凝土工程建设、运行的经验教训,包括大体积混凝土工程防裂设计施工理论,特别是40年来20多个水工补偿收缩混凝土工程,以水泥能抗裂能理论进行设计施工的成功实践,并经过理论升华而提出。国内外波特兰水泥混凝土工程全部存在开裂而不够耐久,我国住房和城乡建设部副部长在2010年绿色建筑大会上表示:“中国每年有20亿m2的新建筑面积,相当于消耗全世界40%的水泥和钢材,而这些建筑只能持续使用25~30年。”美国能源部则表示美国商业建筑预期寿命为70~75年。美国对抗裂要求高的建筑物,不少是采用补偿收缩 混凝土建造的。如洛杉矶世界贸易中心,贝聿铭主持设计的倒金字塔形达拉斯市政府建筑等等,后者是世界公认的卓越建筑。美国对补偿收缩混凝土与波特兰水泥混凝土房屋建筑对比试验表明,前者抗渗性好,净收缩大为减少,能保证不裂或少裂[4]。

再如我国水利水电硅酸盐水泥混凝土大坝工程,全部存在裂缝、渗漏,工程不耐久,修补费用高。而采用高水泥能、补偿收缩能高的正宗低热微膨胀水泥水工补偿收缩混凝土建造的池潭、安康、宝珠寺、铜街子、鲁布革等大体积混凝土工程,则实现了工程不裂、不渗、耐久。因此,以水泥能抗裂能指标评定水泥和工程耐久等级是科学和符合工程实际的。

理论和工程实践表明,只有当工程采用真实反映产品耐久性能,以水泥能为指标评定的特等优质水泥,并以抗裂能理论进行优秀设计和精心施工,混凝土工程才能实现不裂不渗耐久。水泥产品的水泥能真实反映了水泥质量的优劣。它不仅为用户对产品提供了科学正确的选择标准,并将促进生产、科研单位加强产品水泥能提高研究。高科技优质产品和科学的产品标准,具有先进的生产力,水泥产品水泥能质的飞跃,如我国原创发明正宗低热微膨胀水泥,不仅使工程质量好、成本低,建设周期短,效益高,而且水泥生产无污染、无CO2排放,并可使目前我国工程平均寿命50年提高到100年。

为加快实现上述目标,国家应大力发展和推广应用高水泥能产品。建立并实施水泥产品以水泥能为指标的国家标准,以抗裂能为指标的工程耐久性设计标准,以抗裂能为指标的混凝土坝、大体积混凝土工程防裂设计规范。在水泥能理论指导下研制成功,并获国家发明专利的新产品WD-Ⅲ型低热微膨胀水泥,现已制定以混凝土抗裂等耐久性为指标的产品标准,从而可确保工程优质耐久效益高。

[1] 混凝土重力坝设计规范SDJ 21-78.中华人民共和国水利水电部.水利电力出版社,1983年6月;混凝土重力坝设计规范SDJ 21-78编制说明.中华人民共和国水利电力部.水利电力出版社,1983年6月

[2] 吴中伟著.补偿收缩混凝土(不裂或少裂混凝土).中国建筑工业出版社,1979年

[3] ASTM C845-80美国膨胀水硬性水泥(K.M.S)标准

[4] 吴中伟著.膨胀混凝土.中国铁道出版社,1990年

[5] WD-Ⅲ型抗裂水泥.专利实施信息.国家知识产权局,2002年

[6] 水工补偿收缩混凝土建坝.世界优秀专利精选.香港新华通讯出版社,1995年

[7] 水工补偿收缩混凝土建坝.中外最新专利精选.香港大时代出版社,1997年

[8] 攀登者的足迹.国家科委.辽宁人民出版社,1995年