RBI风险评估技术在汽油吸附脱硫装置的应用

王 静,刘忠友,韩海燕

(中国石油化工股份有限公司北京燕山分公司,北京102503)

RBI基于风险评估的设备检验(Risk Based Inspeetion)技术是基于风险管理思想的设备管理新技术,我国从20世纪9 0年代末开始研究,日前己经在百余套炼油化工装置应用,取得了良好的应用效果[1]。

中国石油化工股份有限公司北京燕山分公司近年来先后对连续重整、中压加氢、新区蒸馏、延迟焦化、一蒸馏、三催化裂化6套炼油装置先后应用RBI技术做了风险评估,其中,连续重整、中压加氢装置完成了验证检验。评估结果对装置运行的风险管理及检验计划的制定都给出了较为详细的建议,为装置的检修工作及日常设备管理提供了指导。

1 评估过程及结果

基于RBI技术方法,结合DNVORBIT Onshore软件对汽油吸附脱硫装置的静设备和管道进行风险评估分析,共包括71台设备及419条管道。

汽油吸附脱硫装置共有工艺物流11种,物流回路39条,腐蚀回路21条。该装置中存在的主要损失模式为应力腐蚀开裂、减薄、外部腐蚀等。主要损伤机理为氢致开裂、H2S腐蚀、保温层下腐蚀、高温氢损伤等。

1.1 风险矩阵

经过风险评估软件的计算后获得该装置总风险矩阵图和安全风险矩阵图。在总风险矩阵图评价时间点,装置中没有总风险为高风险及中高风险的单元;总风险为中风险的单元共有65个,占装置设备的13.24%;总风险为低风险的单元共有144个,占评价单元数总数的 29.33%;其余57.43%的单元未参与计算。由安全风险矩阵图得知,装置不存在安全风险为高风险、中高风险的单元,中风险单元78个,占评价单元的15.89%,低风险单元131个,占评价单元总数的26.86%,其余57.43%的单元未参与计算(未参与计算可能因软件计算所需的参数未提供,因时间及技术原因此次未解决)。

1.2 风险百分比

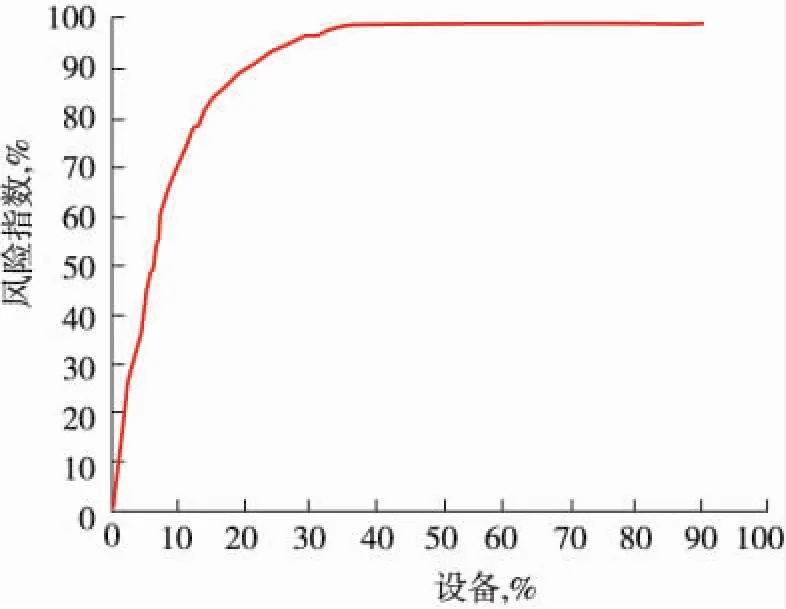

通过计算,装置设备与风险关系见图1。由图1可知,装置90%的风险集中在20%的设备上,也就是集中精力做好这20%的设备管理,就可以很大幅度的降低装置的设备风险。

装置总体风险最高的主要集中在反应器、还原器过滤器、闭锁料斗过滤器及再生器5台设备及1条管道上。装置安全风险最高的设备,主要集中在储罐D-201、稳定塔顶后冷器壳程E-201A/B的壳程及部分管道。

1.3 风险分布及损伤机理

经计算,装置总体风险分布情况见图2。由图2可知,装置中管道的累计风险最高,其次主要是换热器及容器;平均风险从高到低的顺序依次是塔、容器、换热器、管道、炉管。由统计可知,对装置起作用的损伤机理主要有减薄、应力腐蚀开裂、外部损伤及高温氢损伤,这与装置的腐蚀介质有关,该装置原料相对洁净,主要的腐蚀介质是少量的H2S及高温H2。

图1 设备与风险关系ig.1 Percentage comparison of equipment and risk

2 评估结果分析

汽油吸附脱硫装置为新建装置,设备资料齐全,具备较完善的管理体系及较高的管理水平,此次评估过程中搜集到的数据可信度较高。由于该装置所用原料本身相对清洁,腐蚀介质较单一,装置暴露的腐蚀问题不明显,且目前装置没有相应的在线监测数据,因此本次评估结果没有太多的具体数据可以验证,但通过装置目前的运行情况,可对本次评估结果的可靠性进行分析。

对装置2009年至2012年6月期间发生的主要静设备故障及维修记录做统计,见表1。由表1可知,装置运行期间发生故障较多的设备主要是反应器R-101、闭锁料斗D-106,装置对此维修维护的设备主要集中在ME-101等过滤器及进料换热器等换热设备上。反应器R-101发生故障较多,这与本次评估结果中该设备位于总风险最高是一致的。尤其2010年5月,反应器大盖着火事故影响较大,经分析,此次事故主要是由于反应器大盖垫片失效所致,而垫片失效的根本原因是氢脆导致的径向穿透裂纹。闭锁料斗D-106发生故障较多的原因与其结构及功能有关,闭锁料斗的作用是将吸附剂从高压的反应系统输送至低压的再生系统(包括将烃/氢环境与氧/氮环境隔绝),并将再生后的吸附剂由低压的再生器系统输送至高压的反应系统(包括将氧/氮环境与烃/氢环境隔绝)。该功能通过几套程控阀的交替动作完成,同时闭锁料斗内有过滤器以防止吸附剂被排出的气体携带出去。其结构及功能较为复杂,发生问题较多的是与其相连的程控阀及闭锁料斗过滤器,而闭锁料斗过滤器风险较高与本次评估结果一致。本次评估只考虑了该设备本体,因此评估结果中闭锁料斗并未列于高风险设备。另外,此次评估结果认为还原器过滤器ME-109A/B及再生器R-102为高风险设备,但从装置运行情况看来,这三台设备故障较低,这与实际情况有一定出入。

图2 总体风险分布情况Fig.2 Total risk distribution

3 结束语

为了更深入理解风险评估技术,应用RBI软件完成了对汽油吸附脱硫装置进行风险评估。评估结果与装置运行情况对比发现,反应器R-101风险最高、闭锁料斗过滤器ME-102较高均与装置实际情况一致,但还原器过滤器ME-109A/B及再生器R-102被评为高风险设备与装置实际运行情况有出入。对装置起作用的腐蚀机理与装置的主要腐蚀介质为H2S及H2,二者是一致的。

表1 主要静设备故障及维修记录Table 1 Equipment trouble and maintenance recovded

本次评估结果对装置风险分布的认识是基本合理的,但是与装置的实际运行情况仍有一定差距。评估结果中存在部分单元未计算,此次由于时间及技术原因,未能解决。通过此次尝试,对基于风险的检验RBI技术在炼油装置的应用有了更深刻的认识,熟悉了该项工作开展的整个流程及内容,这为以后此项工作的开展提供了一定的基础。此次评估中存在的问题及不足可在以后的工作中得以改进,该项技术的掌握可对科学识别装置风险,管理装置设备提供有效支持。

[1] 杨铁成,陈学东.基于半定量风险分析的加氢装置安全评估[J]. 压力容器,2002,19(12):43-45.