二氧化硅工艺中颗粒污染的解决方案

杨旭敏,施国勇

(1.上海交通大学微电子学院,上海 200240;2.中芯国际集成电路制造(上海)有限公司,上海 201203)

1 引言

有效控制半导体制造工艺中的颗粒污染是一个长期的问题。本文从应用角度出发,提供了一种可较好控制炉管APCVD二氧化硅工艺中颗粒污染的方法。

2 炉管二氧化硅工艺的颗粒污染问题分析

2.1 二氧化硅工艺介绍

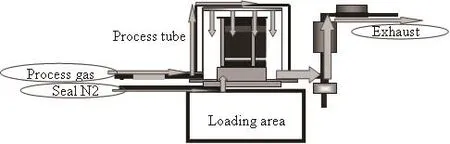

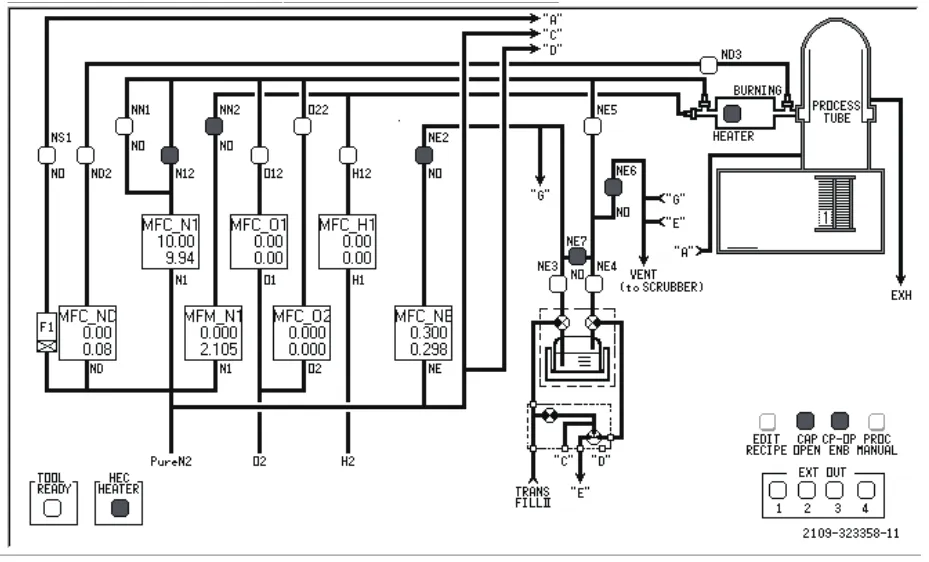

二氧化硅制备工艺通常在等同常压的条件下在反应腔体内通入反应气体氧气和催化剂(H2,DCE)来生成二氧化硅,反应温度一般为920~1 150 ℃,见图1。

图1 TEL Alpha-8SE立式炉管示意图

二氧化硅的工艺有三种方式:干氧氧化,湿氧氧化,催化剂氧化。

干氧氧化 Si(固体)+O2(气体)→SiO2,此过程为干氧,无任何催化剂。

湿氧氧化是在干氧氧化的基础上通入氢气(H2),在点火装置的作用下使氢气和氧气反应生成水蒸汽,同时通入的氧气过量在硅表面进行氧化反应。它的优点是具有比干氧氧化高得多的氧化速率。湿氧氧化具有较高速率的基本原理是,与氧相比水有更高的扩散系数和比氧大得多的溶解度(亨利常数)。但也存在缺点,即氧化层的密度较低。因此,湿氧的典型应用是需要厚氧化层而且不承受任何重大电应力的时候[1]。

催化剂氧化是在热氧化的环境下通入干分子氧加少量(1%~3%)卤素,最普遍的是氯[2]。使用这种混合气体有几种理由。大多数重金属原子与Cl2反应生成挥发性的(即气态的)金属氯化物。一般认为金属污染物来源于加热部件和氧化使用的熔融石英气流管周围的绝缘层,杂质扩散穿过扩散炉壁并可能渗入正在生长的氧化层。氯有不断清洁含有这些杂质的环境气体的功效。已经发现,在氯、氧气中生长的氧化层不但杂质少,而且与下面的硅之间的界面也更好。在O2、Cl2混合气体中的氧化速率比在纯氧中高。如果O2中的HCl的浓度达到3%,则线性速率系数将大一倍[3]。

因此,在半导体工艺中,二氧化硅的制备主要以DCE(二氯乙烯)为催化剂的氧化方式。

2.2 二氧化硅工艺中颗粒污染的分析

为了进一步澄清二氧化硅生产工艺中颗粒污染的本质,工程师仔细研究了晶圆上颗粒污染的分布图(图2),发现颗粒污染主要分布在晶圆的周围。在电子显微镜下分析这些颗粒的形态(图3),可以很清楚地看到这些颗粒类型是一些圆形颗粒物,而利用EDX进行成份分析,结果则显示这些颗粒的主要成分是碳元素、氧元素和硅元素。

图2 颗粒分布图

根据对颗粒污染的初步分析,认为这些颗粒的来源主要有以下几种可能:反应气体的输送管路,尾气排放管路的回灌,晶圆传送路径,以及作为催化剂的DCE。具体哪种原因产生此类颗粒物并在反应时附着于晶圆的表面则需要进一步探讨。

图3 颗粒SEM分析照片

首先,我们从相对简单的方向入手即晶圆的传送路径。利用一定数量的实验晶圆做反复的传送测试,并对传送前后的颗粒数量进行检测并对比。得到的数据显示传送的前后基本无差异。因此,这个原因被排除。

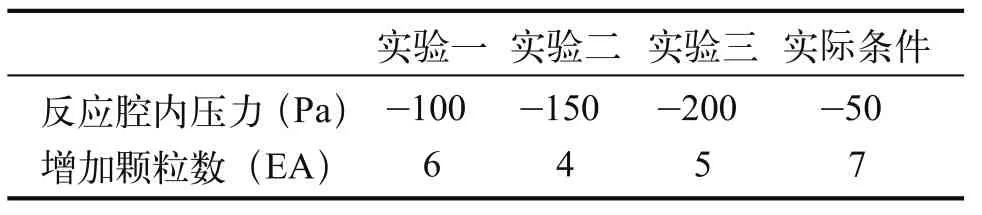

对于尾气排放管路的回灌,由于直接与厂务的废气处理系统相连接,这是最有可能的颗粒污染来源。为此制订详细的测试细节,并初步安排了应对措施。实验分为两步,第一步利用设备本身的尾气排放控制系统来做回灌,并做颗粒污染的检测;第二步直接从厂务端堵住尾气排放,增大尾气回灌的量。但是通过对比发现,回灌对颗粒物增加的影响并没有想象的那么严重,只有少量的增加。

(1)实际条件:反应气体流量不变,反应腔内压力控制为-50 Pa(相对于大气压);

(2)实验一:反应气体流量不变,反应腔内压力控制为-100 Pa(相对于大气压);

(3)实验二:反应气体流量不变,反应腔内压力控制为-150 Pa(相对于大气压);

(4)实验三:反应气体流量不变,反应腔内压力控制为-200 Pa(相对于大气压)。

表1 反应腔内在不同压力情况下,开关控压阀回灌实验的颗粒增加数

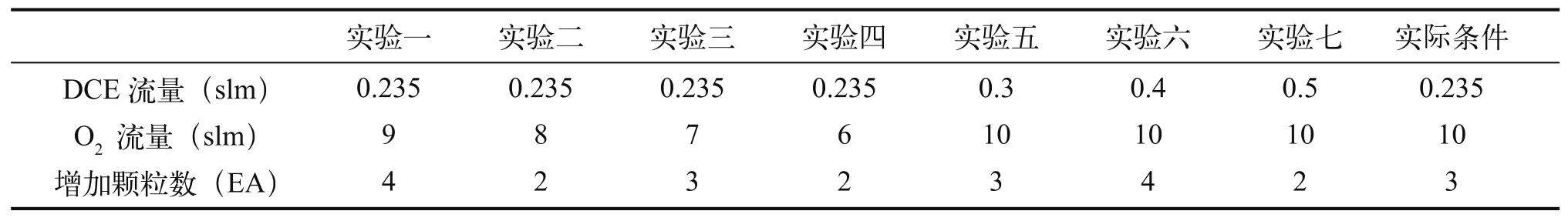

作为催化剂的DCE来说,通过对流量的不同设定,比较颗粒污染是否有明显的增加。得到的数据显示,DCE的流量在一定范围内基本不影响颗粒物的数量。

(1)实验一:DCE的流量为0.235 slm不变,O2的流量为9 slm;

(2)实验二:DCE的流量为0.235 slm不变,O2的流量为8 slm;

(3)实验三:DCE的流量为0.235 slm不变,O2的流量为7 slm;

(4)实验四:DCE的流量为0.235 slm不变,O2的流量为6 slm;

(5)实验五:DCE的流量为0.300 slm不变,O2的流量为10 slm;

(6)实验六:DCE的流量为0.400 slm不变,O2的流量为10 slm;

(7)实验七:DCE的流量为0.500 slm不变,O2的流量为10 slm。

表2 在不同反应气体流量下,颗粒的增加数量

那么反应气体的输送管路是否就是颗粒污染的主要来源呢?我们根据工艺过程中所通入的气体,对各个气体管路进行分别测试。

工艺中其他气体有N2、O2,管路有3个,具体的参与气体如图4所示。

图4 工艺设备气体控制管路图

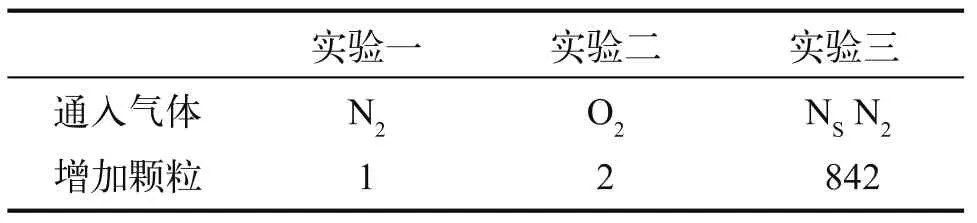

我们对此都做了详细分析并制定了实验:

(1)实验一:修改工艺程式,整个工艺过程中只通入经过N12的N2;

(2)实验二:整个工艺过程中只通入经过O12的O2;

(3)实验三:整个工艺过程中只通入经过NS的N2。

通过表3的实验结果,工程师确信通过NS管路进入反应腔的N2是氧化工艺中颗粒污染的来源。

3 解决二氧化硅工艺中颗粒的方案

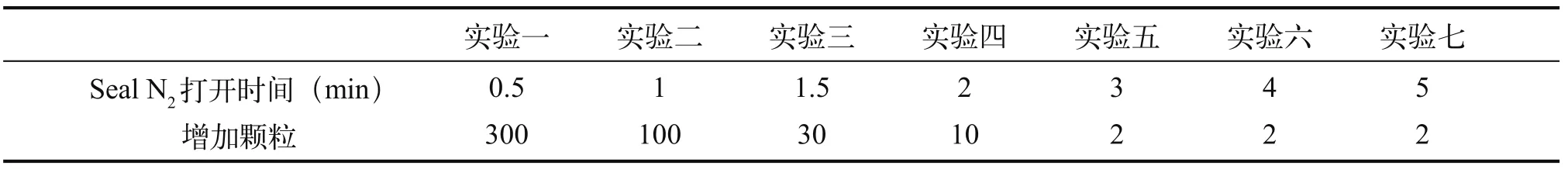

根据以上的分析结果,工程师采用了如下的解决方案:对seal N2的流量阀进行定期清洁,根据得到的颗粒污染情况,并对清洁时间进行了评估。但是颗粒污染的情况没有从根本上得到解决。既然从设备本身上得不到彻底解决,那么只有尝试在制程工艺上来继续进行改善。在仔细研究了制程工艺后,发现在晶舟进入反应腔后seal N2才会打开,而seal N2又是颗粒污染的来源。那么如果在晶舟进入反应腔之前seal N2打开,再让晶舟进入反应腔,颗粒污染就可能会被尾气处理系统排走,而不会附着于晶圆表面。

表3 通入不同气体,颗粒增加数量

据此可以得出结论,seal N2打开一定时间后,颗粒的增加就会不断减少,最终稳定几乎无增加。因此,通过修改制程工艺,在晶舟进入反应腔之前seal N2先打开4 min,使管路中的污染可以经由尾气处理系统排走。这就避免了在后续工艺中生成尖峰和层错,因为表面颗粒的缺陷极易产生该问题[4]。

4 结论

利用制程工艺上的步骤差异,同时在对产品良率无影响的情况下,对工艺进行适当的改动来降低颗粒污染。再对seal N2的流量阀进行定期清洁,尽量使反应腔不受到污染。这样seal N2气体管产生的颗粒污染物会在晶舟进入反应腔之前通过尾气排放系统排走,不会对反应腔有污染,从而在根本上解决了二氧化硅工艺中颗粒污染的问题。在大规模集成电路的制造中,成品率损失的75%是由颗粒引起的,因此工厂对于颗粒的检查、控制和减少极为重视[5]。在经过改良后的生产过程中,大量的数据显示颗粒污染物的总数成功地从9.01颗降到1.64颗。这也从侧面减少了设备停机检查的时间。该方案的成功既提高了机台的性能,又降低了机台的使用率,还大幅度提高了产品的良率,可以说是半导体工艺的又一步提升。

表4 Seal N2打开的时间与颗粒增加的对比

[1]Stephen A.Campbell.微电子制造科学原理与工程技术[M].北京:电子工业出版社,2003.1.

[2]R S Ronen,P H Robinson.Hydrogen Chloride and Chlorine Gettering:An Effective Technique for Improving Performance of Silicon Device [M].J Electrochem.Soc,1972.

[3]D W Hess,B E Deal.Kinetics of Thermal Oxidation of Silicon in O2/HCl Mixtures [M].J Electrochem.soc,1977.

[4]M J Stowell in Epitaxial Growth,Part B J W Matthews.New York: Academic Press,1975.

[5]T Hattori Contamination Control: Problem and Prospects Solid State Technol.1990.