摆丝器传动杆断裂分析和优化设计

陈 涛,彭 彦 平,孙 秋 花,张 伟,李 明 颖

(大连工业大学 机械工程与自动化学院,辽宁 大连 116034)

0 引 言

摆丝器属于纺织机械中的一种,即无纺织布生产设备。国内自行生产的摆丝器种类及数量较多,但大多存在一些技术问题[1],如某企业生产的摆丝器在使用过程中传动杆发生断裂。针对这一实际问题,对摆丝器的传动机构进行了运动学及动力学分析,找出传动杆发生断裂的主要原因,通过理论计算与结果对比,确定改进设计方案。实际应用表明该设计方案是可行的,对今后摆丝器实际生产中解决相关问题有一定的指导意义。带动71个(图1为只包含2个构件的机构简图)设计相同、均匀分布的构件(由杆4和杆5组成,杆4长为60mm、杆5长为100mm)运动,构件带动限幅板6摆动,实现摆丝动作。受力分析得出当传动杆向左运动时,传动杆所受横向力为同时向上,传动杆向右运动时,其受力同时向下。所以传动杆受横向交变力作用,变化频率为700r/min,这是造成传动杆疲劳断裂的主要原因。

1 传动杆断裂分析

摆丝器传动杆断裂主要原因是原始构件的设计问题。如图1所示,连杆1和连杆2带动长为7 171mm的传动杆3做往复运动,通过传动杆3

图1 原始传动机构简图Fig.1 Simplified diagram of original transmission mechanism

2 设计方案分析

2.1 设计方案提出

由于原始设计机构存在传动杆受横向力较大问题,也是传动杆易断裂的原因,因此,尽可能减少传动杆所受横向力是设计的出发点。为此,拟采用如图2所示的机构,将原始构件设计为构件一(由杆7、杆8组成,杆7长为85mm、杆8长为40mm)和构件二(由杆9和杆10组成,杆9长为81mm、杆10长为30mm)两种形式,尽可能使杆8和杆10与传动杆3平行,较大程度上减少传动杆所受横向力。采用两种机构间隔布局,目的是使传动杆同时受上下两个方向的力。同时限幅板6的摆动规律也应满足原始设计要求。当传动杆左右运动时,这种设计可以使传动杆上所受横向力减小。

图2 改进后构件简图Fig.2 Diagram of the improved component

整个机构的初始定位如图3所示:构件一和构件二的上下铰链在同一竖直位置,∠θ的取值设计为90°。这种设计的原因有两个,一是此时传动的压力角相对较小,传动角相对较大,有利于整个机构的运转[2];二是构件一和构件二分别相对于初始位置的运动是对称的,有利于使传动杆上所受横向力相互抵消,减少横向合力。

图3 改进后传动机构设计方案Fig.3 Design scheme of the improved transmission mechanism

2.2 设计方案可行性验证

2.2.1 改进前后回转角度曲线对比

将图1中摆丝器的传动机构简化为曲柄滑块机构,进行仿真计算[3]。可得出摆丝器∠θ从0至360°变化一周,∠θ与滑块(传动杆)位移的关系曲线。

连杆1设为a,长为15mm;连杆2设为b,长为200mm,滑块位移为:

如图4所示,杆AB、BC向右移动至AD、DE处 ,设AB=AD=60mm,DE=BC=100mm,l=75mm,CE=X。

图4 原始构件简化图Fig.4 Simplified diagram of original member

根据几何关系和余弦定理可得:

根据式(2),当∠θ由0至360°变化一周时,可得改进前后原始构件和构件一、构件二的∠α和∠θ的关系对比曲线见图5。

图5 3种构件∠α和∠θ的关系对比曲线Fig.5 Relation curve of original componentαandθ

如图5所示,∠α的最大和最小差值基本一致,说明改进设计后的两种构件带动限幅板摆动的回转角度范围与原始构件带动限幅板摆动的回转角度范围基本相符,可以采用改进后的构件。

2.2.2 改进前后回转角加速度曲线对比

利用数值微分的计算方法对∠α求二阶导数[4],当∠θ由0至360°变化一周时,可得改进前后原始构件和构件一、构件二的回转角加速度ε和∠θ的关系曲线见图6。如图6所示,3条曲线走向基本一致,说明改进后的两种构件的运动规律与原始构件运动规律基本相符,即限幅板的摆动规律满足原始设计要求,可以采用。

图6 3种构件角加速度ε和θ的关系对比曲线Fig.6 Relation curve of original component angular accelerationεandθ

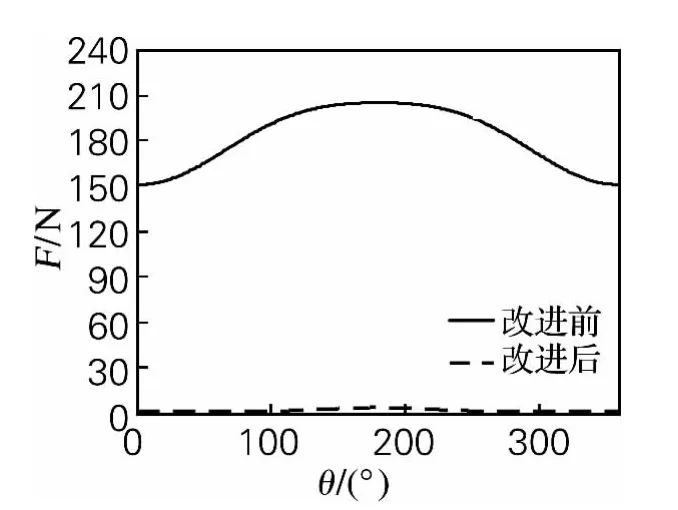

2.2.3 改进前后横向力对比

首先需计算出原始机构传动杆所受横向力Fy的最大值,再通过对比改进后机构传动杆所受横向合力F的最大值,检测设计方案是否达到减少传动杆所受横向力的目的。图7为带有限幅板的原始机构简图。

图7 带有限幅板的原始机构简图Fig.7 Diagram of original mechanism with limiting plate

由图7可知,若使限幅板摆动,F1对限幅板的力矩需大于或等于限幅板自身的转矩。由于杆4、杆5质量较小,对力矩的影响忽略不计。限幅板转矩=限幅板转动力矩+限幅板摩擦力矩[5],由于限幅板的摩擦力矩很小,所以将限幅板的转动力矩近似看作限幅板的转矩。

限幅板由矩形薄板和回转轴组成,限幅板转动力矩=(矩形薄板转动惯量+回转轴转动惯量)×限幅板最大角加速度,即

式(3)中:m1为薄板质量;m2为回转轴质量。

矩形薄板尺寸:0.73m×0.35m×0.002m。

A处回转轴的长设为l1,半径设为r,则

两者材质均为1Cr18Ni9,即奥氏体不锈钢,其密度为7.85g/cm3。

由杆5上所受二力F平衡可得:

改进前后传动杆受横向力F和∠θ的关系如图8所示。由图8得Fymax=205.350N。对于改进后的构件一和构件二测得的最大横向力Fy分别为27.770和-24.471N,由于两者方向相反,最大合力为3.299N,远小于原始机构传动杆所受横向力205.350N,说明这种设计方案可以达到减少传动杆所受横向力的目的。则合力较优的构件一尺寸为杆7长为85mm、杆8长为40mm,构件二尺寸为杆9长为81mm、杆10长为30mm,从而确定了改进后构件的尺寸。

图8 改进前后传动杆受横向力F和∠θ的关系曲线Fig.8 Relation curve of original mechanism drive link horizontal force Fand∠θ

3 结 论

通过对摆丝器构件的优化设计,摆丝器限幅板的运动规律与原始机构限幅板的运动规律基本相同,达到了设计要求。同时摆丝器传动杆所受横向力由最大的205.350N减少到3.299N,得到了较大的改善。设计方案成功应用于实际生产,延长了传动杆的寿命,效果良好。

[1]朱龙彪,庄键,徐海黎.高性能摆丝机械的改造设计[J].纺织学报,2004,25(4):87-88.

[2]黄茂林,秦伟.机械原理[M].北京:机械工业出版社,2002:121-123.

[3]刘善林,胡鹏浩.曲柄滑块机构的运动特性分析及仿真实现[J].机械设计与制造,2008(5):79-80.

[4]王丹,王成山.基于数值微分法求导的分布式发电系统仿真算法[J].电力系统自动化,2009,33(17):81-85.

[5]林巍,齐威.工程力学(Ⅱ)[M].北京:机械工业出版社,2002:121-127.