搅拌式矿浆浓度检测系统的研究与设计

韩中园,黄宋魏,王 雪,黄 斌

(1.昆明理工大学 a.信息工程与自动化学院;b.国土资源工程学院,昆明 650000;2.南京财经大学 国际经贸学院,南京 210046)

在选矿过程中矿浆浓度的检测一直是选矿过程中非常重要的环节,曾先后出现过多种浓度检测装置。目前在选矿现场使用较多的浓度检测装置有浓度壶、核子密度计和超声波密度计等[1]。

浓度壶即选矿过程中用来直接测定矿浆浓度的壶形器具,其使用目的是快捷、简便地测定矿浆浓度以确保选矿中各项指标正常,特点是操作简单、易学、可靠。操作方法主要分为3步:① 向浓度壶中装满矿浆;② 直接放到秤上秤出重量;③读出重量后参照密度对照表即可读出相应的密度值。这种方法的精度虽高,但属于劳动密集型工作,不适合频繁操作,不能连续、实时地检测矿浆密度。

核子密度计的物理原理是物质对放射性同位素辐射的吸收作用。核子密度计由于其安装维护方便,可实现非接触式检测,检测精度较高,近年来一直在选矿过程中的密度检测方面占据主导地位。但核子密度计的最大弊病是具有放射性,由于国家对核产品的严格控制,核子密度计面临着挑战。

超声波密度计的检测原理是利用超声波在悬浮液中传播时,一部分与悬浮粒子相遇在界面被散射衰减,其余部分入射到粒子内被吸收衰减,接触界面的超声波又受到粘滞衰减,最后到达接收端。各种衰减与悬浊粒子的数目成比例,因此测得悬浮液的声衰减系数就能求出密度。该产品价格较昂贵,且测量受气泡的影响较大,同时还存在自身电路的局限和工业现场的环境干扰,因此该产品的精度还有待提高。

为了解决目前矿浆浓度检测存在的不足,本文研究设计一种基于ARM的智能型矿浆浓度在线检测系统,对于实现选矿过程的浓度在线检测、提高选矿过程的矿浆浓度与细度的自动控制水平、改善选矿技术经济指标具有重要意义。

1 检测原理

1.1 搅拌叶片受力计算

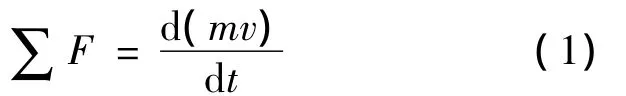

液体作用在固体表面上的力用动量定理求解比较方便。动量定理指出:作用在物体上的力的大小等于物体在力的作用方向上的动量的变化率,即

根据式(1)可得流体的动量方程:

方程(2)左边为作用在控制体积内液体上所有外力的和;方程(2)右边第1项表示液体流量变化所引起的力,第2、3项表示流体流出控制表面时的动量变化。

式(3)中:β为动量修正系数,其大小取决于控制表面上的速度分布。速度分布较均匀时 β=1.02 ~1.05,通常可取 β=1.0[2]。

1.2 矿浆浓度检测原理

矿浆在被搅拌叶片搅拌的一小段时间内,矿浆可近似看作定常流动,矿浆的密度ρ不变。满足流体动量方程的2个主要条件:定常流动、不可压缩流体。

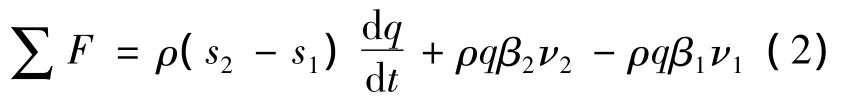

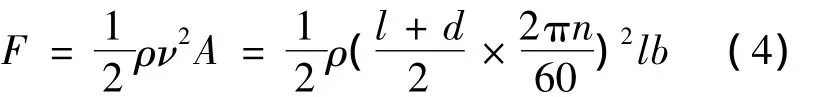

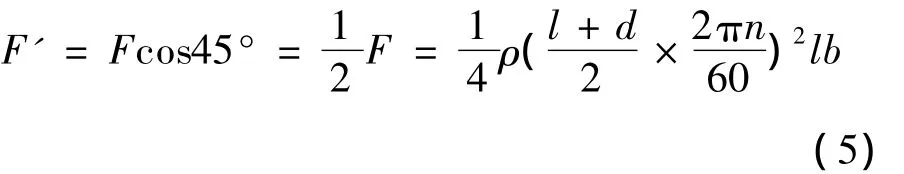

当搅拌叶片安装角度为45°时,叶片表面受到矿浆的正压力[3]为

式(4)中:ρ为矿浆密度;ν为搅拌叶片的线速度;A为搅拌叶片表面积;l为搅拌叶片的长度;d为搅拌轴直径;b为搅拌叶片宽度;n为搅拌轴转速。

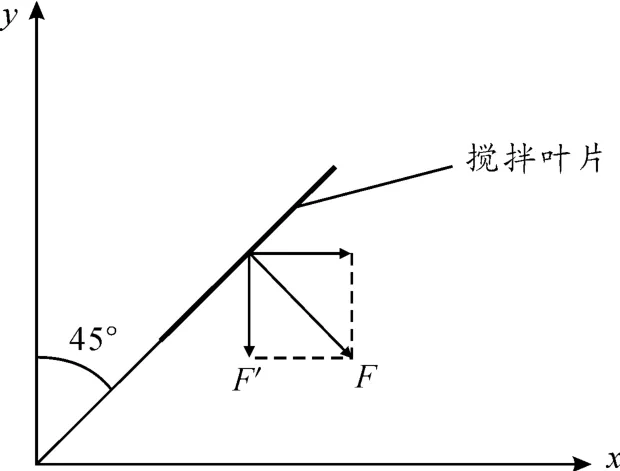

如图1所示,由于搅拌叶片的安装角度是45°,因此矿浆对搅拌叶片向下的力为

图1 搅拌叶片的受力分析

该系统的搅拌叶片长度l、搅拌轴直径d、搅拌叶片宽度b、搅拌轴转速n都是固定的,可以看作常数。因此式(5)可改写为

式(6)中k为密度系数,可通过实物标定获得,只要测出作用力F',就可通过计算得到矿浆密度,再根据浓度与密度之间的对应关系得到矿浆浓度。

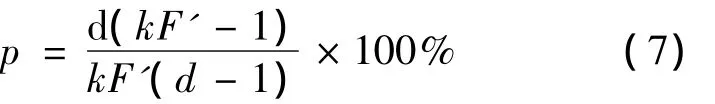

1.3 矿浆浓度的计算

在选矿生产过程中,往往习惯于采用百分比浓度值来反映矿浆的状况。对于一定种类的矿石,其矿石密度d是基本稳定的,而水的密度也是稳定的,一般取1 g/cm3,因此矿浆百分比浓度p的计算公式为

2 系统设计

搅拌式矿浆浓度检测系统主要由检测装置、测控系统组成,如图2所示。

图2 搅拌式矿浆浓度检测系统结构

2.1 检测装置

搅拌式矿浆浓度检测系统的检测装置如图2所示,主要由称重传感器、电机、保护壳、搅拌轴、套筒、搅拌叶片组成。

称重传感器安装在电机与悬挂横梁之间,主要检测搅拌装置的重力。转动之前的重力与电机转动之后的重力之差就是搅拌叶片受到的垂直方向的压力。保护壳的作用是避免矿浆粘碰到搅拌轴使测量到的重力产生误差。当电机带动叶片转动时矿浆从套筒的溢流口流出。

2.2 测控系统

测控系统是以STM32f103VE型微处理器为核心构成的一个嵌入式系统,主要包括TFT真彩触摸屏模块、信号输入模块、通信模块、信号输出模块等。主要结构如图3所示。

该嵌入式系统的主要组成包括:1个信号变送器,1个STM32f103VE型微处理器,1个TFT真彩触摸屏,1个USB主机接口,1个以太网接口,1个USB从机接口,1路RS485通信接口(驱动芯片为SP3485),2路 RS232接口(驱动芯片为MAX3232),1个SD卡座,SPI控制方式,1个 I2C存储器接口,1个SPI存储器接口,2路ADC输入,1路DAC输出,1个蜂鸣器,4个LED灯,1个电源指示灯,1个USB通信指示灯。

图3 测控系统主要结构

如图3所示,INA126和XTR115组成该系统的信号变送器。搅拌式矿浆浓度检测装置在应用时需要在测控主机上对称重传感器测出的信号进行处理。由于称重传感器测出的信号很微弱,需要信号变送器将称重传感器的信号进行放大,并转换成4~20 mA的标准信号,以便进行信号的远距离传输供测控主机应用[4]。信号变送器主要有2种功能:一是可以将称重传感器的信号进行线性放大;二是将信号转换成4~20 mA的输出电流信号。信号放大器选用INA126芯片,电流环转换器选用XTR115芯片。

图3中CN9是一个接线端子,有4个接线端口,分别是2路 ADC输入的接线端子 AN0和AN1、1路DAC输出端子DAC和GND。AN0、AN1分别连接到STM32F103VE的输入引脚PB0、PB1上,DAC连接到 STM32F103VE的输出引脚PA4上。

STM32f103VE型微处理器是ST公司基于ARM Cortex-M3的 32位处理器芯片,具有LQFP100脚和256 KB的FLASH、48 KB的RAM。其工作频率为72 MHz,工作温度范围为-40~+105℃,供电电压为 2.0 ~3.6 V。

CN4是排针插头,其作用是连接STM32f103VE跟TFT真彩触摸屏。

TFT真彩触摸屏采用的是显尚光电的DST2001PH TFTLCD。DST2001PH的控制器是ILI9320,采用26万色的TFTLCD屏,其分辨率为320 ×240,采用16 位的80 并口[5-6]。

3 矿浆浓度检测系统标定及应用

矿浆浓度检测系统在应用前须先标定,也就是对式(6)中的密度系数k进行标定。理论上只要用标准被测矿浆测量一组数据后即可得到该矿浆的密度系数k。在实际应用中,密度系数k随矿浆密度的变化而变化,因此需要分段进行标定。也就是在矿浆密度的变化范围内,取一组已知密度的待测矿浆(至少5个样品),得到不同作用力F对应的密度系数k并输入检测系统,从而完成对检测系统的标定。检测系统将自动根据标定的参数进行矿浆浓度p的计算。在选矿厂的实际应用中,矿浆浓度检测系统要求安装在能完全浸没螺旋探头的矿浆里,并且要求矿浆具有能满足工业要求的代表性。对于不同的检测场合采用不同的安装方法。

对磨矿分级作业输出矿浆进行检测时,可以在中间设置一个缓冲箱或用支流引出矿浆进入缓冲箱。对探头的安装有如下要求:①缓冲箱的四界和底部距离一探头150 mm以上;② 保证缓冲箱的矿浆始终能够浸没探头;③ 在矿浆断流时缓冲箱里的矿浆能够自动排完,以防矿粒沉淀后将探头螺旋埋死。

对搅拌桶矿浆进行检测时,可以把矿浆浓度检测系统探头直接安装在矿浆里,无需设置缓冲箱。该系统安装较为简单,但标定较麻烦,要求在搅拌桶搅拌状态下进行实物标定。

4 系统特点

该搅拌式矿浆浓度检测系统是针对目前一些矿浆浓度检测系统存在的问题开发的,具有以下特点:

1)测控原理新颖。该系统的测控原理是根据流体的动量定理,与现有的矿浆浓度检测系统有很大区别,具有一定的先进性、稳定性。

2)性能可靠。测控原理是根据严格的数学物理方法推导制定,系统的结构简单、可靠性高。

3)检测精度高。浓度测量范围为0.0~99.99%,其精度可达0.8%。

4)结构简单,使用方便,特别适合于矿浆浓度的检测。

[1]选矿手册[M].冶金工业出版社,2013:269-270.

[2]向宇,黄玉盈,曾革委.精细时程积分法误差分析与精度设计[J].计算力学学报,2002,19(3):276 -280.

[3]尹小琴,赵守明,谢俊,等.双卧轴搅拌机合理转速的理论研究[J].武汉理工大学学报,2010,32(10):108-111.

[4]黄宋魏,童雄,徐维超,等.一种称重传感器信号变送器:中国,201120438544.8[P].2011 -11 -08.

[5]蒙智明,屈百达,徐保国.基于ARM处理器的LCD控制及触摸接口设计[J].微计算机信息,2007(2):113-115.

[6]仲元昌,王靖欣,胡江坤.Android内核移植及在远程监控中的应用[J].重庆理工大学学报:自然科学版,2011,25(1):102 -106.