扭力梁内高压成形的起皱行为

韩 聪,张伟玮,谢文才,苑世剑

(1.哈尔滨工业大学 材料科学与工程学院150001 哈尔滨;2.一汽轿车股份有限公司,130012 长春)

(1.School of Materials Science and Engineering,Harbin Institute of Technology,150001 Harbin,China;2.FAW Car Co.,Ltd.,130012 Changchun,China)

扭力梁式后悬架在半独立和非独立后悬架中具备更优秀的性能,雪铁龙、大众晶锐以及吉利的不少轿车的后悬架都采用这种结构,它不仅成本低,而且能通过前束控制,使整车具备了良好的平顺性能和操纵性能[1].扭力梁作为扭力梁式后悬架中的最重要的部分,它的综合机械性能直接决定着后悬架的稳定性.扭力梁的端部区域是与后悬架连接的重要区域,该区域成形效果对后续的焊接过程有很大的影响,如果成形精度不足,比如起皱、过渡减薄或者胀形率不足,都会影响到扭力梁与悬架部分的接合,从而增加焊接难度,增大焊接热影响区,降低整体机械性能,抗疲劳性能大大降低.

在扭力梁的制造发展过程中,德国、日本、韩国都曾用机械挤压管材的方法直接成形扭力梁试件,该方法在降低扭力梁质量增加截面抗弯模量的同时,并没有解决成形精度低的问题,只是适用于形状简单的扭力梁零件[2-3].但是随着内高压成形技术已经广泛应用于异形截面的汽车零部件的制造过程[4-5](如图1 所示),德国、日本以及台湾学者相继采用内高压成形方法成形扭力梁试件,使成形精度大大提高,此外为了克服壁厚局部减薄严重的问题,增加了轴向加载工序[6-7].但是随着轴向加载的引入,不可避免的会出现起皱现象[8-9].

图1 内高压成形异形截面零件

对于沿轴线变截面的扭力梁零件,内高压成形通常是在内压和轴向进给联合作用下的复杂成形,如果内压过高,减薄过大甚至开裂;如果轴向进给过大,会引起屈曲或起皱,只有给出内压力与轴向进给的合理匹配关系,才能获得合格的试件[10].但在实际工艺控制过程中,由于摩擦等因素的影响,很难准确控制轴向力,因此在生产中通常采用的是内压和轴向补料量之间的关系,即所谓的加载路径[11].在任何一个内高压成形过程中,加载路径都有很多种,内压力既可以时刻随补料量变化而变化,也可以在某一段时间内随补料量变化而保持恒定,但是只有合理的加载路径,才能成形出合格试件.对于扭力梁零件,合理的加载路径可以有效的控制其端部区域起皱.

哈尔滨工业大学在对扭力梁预制坯形状和内高压成形过程的加载路径等方面做了深入系统的研究,初步获得了合理的预制坯形状以及合理的加载路径,从而改善扭力梁的壁厚分布和提高扭力梁的成形精度,并有效的避免端部起皱现象,但是对不同轴向加载过程扭力梁起皱的机理还缺乏详细的分析[12-13].本文主要从数值模拟和实验两个方面探索不同加载路径下端部区域的应力分布轨迹图以及受力状态,利用数值模拟直观分析变形过程起皱的产生机理,并通过实验过程得以验证.

1 试件与材料

图2 所示为内高压成形后扭力梁零件形状,从图2 中可以看出,扭力梁沿轴线方向,截面形状变化比较复杂.图3 所示为端部区域切割后待装配的扭力梁零件,图3 中圈出的区域就是容易起皱的区域,也是与后悬架装配区域,该截面形状呈椭圆形,内高压过程不恰当的轴向加载即可引起起皱行为,不利于装配.所以研究起皱形成机制,设计合理的加载路径尤为重要.主要成形工序包括预成形、合模和内高压成形3 个主要步骤.

管坯的材料为低碳钢,初始直径为89 mm,壁厚为2.5 mm,材料屈服强度σs=272 MPa,抗拉强度σb=428 MPa,均匀延伸率为δ=28%,材料加工硬化指数n=0.156,厚向各向异性系数r=0.927,强度系数K=661 MPa.

图2 扭力梁三维模型

图3 端部切割后待装配的扭力梁三维模型

2 结果与分析

2.1 实验方案

为了研究支撑压力和补料量对起皱的影响规律,分别设计如下方案,即内压力与补料量的匹配关系,如图4 所示.研究过程采用单一变量原则,保证其中的一个参数不变,改变另一个参数,分析其变化规律.支撑压力分别设计为10、20、30、40、50 MPa,此时补料量固定为15 mm 不变,如图4(a)所示;补料量分别设计为10、15、20 mm,此时支撑压力固定为30 MPa 不变,如图4(b)所示.最终整形压力均为100 MPa.

图4 实验方案

2.2 支撑压力对起皱的影响

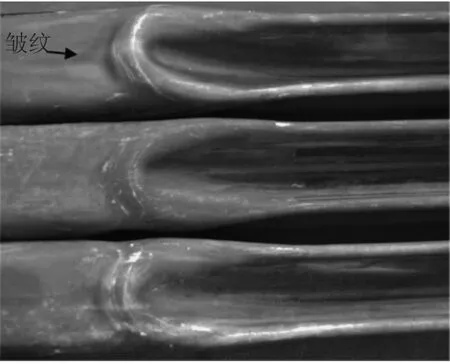

不同支撑压力下,端部区域的起皱情况如图5所示,试件的皱纹位于凸起的区域的根部,该处金属流动困难,发生堆积而起皱.当支撑压力为10 MPa 时补料,端部区域存在很深的皱纹,当整形压力到达100 MPa 时仍旧不能展平,该皱纹为死皱;当支撑压力为20 MPa 时补料,仍旧在端部区域存在皱纹,随内压的提高,皱纹深度和宽度减小,但是仍旧没有消失;当支撑压力为30 MPa 时补料,随着内压的提高100 MPa,不再存在皱纹,获得合格试件;当支撑压力为40、50 MPa 时补料,同样不存在皱纹,获得合格试件.可见,支撑压力的提高,有助于皱纹的消失,但是支撑压力从30 MPa升高到50 MPa,端部区域的增厚率分别为6.0%、4.4%、3.2%,呈递减趋势,因为受摩擦的影响,支撑压力越大,金属流动越困难,补料越集中于端口位置.从实验结果看,综合考虑各方面因素,支撑压力并不是越大越好,支撑压力为30 MPa就是一个合理工艺参数.

图5 不同支撑压力下的试件

2.3 补料量对起皱的影响

图6 所示为实验得到的不同补料量下端部区域的起皱情况,此时支撑压力均为30 MPa.当补料量为10 mm 时,端部区域不存在皱纹;当补料量为15 mm 时,端部区域仍旧不存在皱纹;当补料量为20 mm 时,端部区域存在皱纹,随着内压提高到100 MPa,皱纹不能消失,为死皱.补料量从10~15 mm,试件最大减薄率(最大减薄位置位于凸起的区域)分别为15.2%和8.8%,减薄得到改善,由此可见补料对改善壁厚是有显著效果的,但是补料过大也会引起端部区域的起皱,合理控制补料量是很必要的.

图6 不同补料量下的试件

3 应力状态与起皱形成机制

3.1 有限元分析模型

扭力梁内高压成形过程,由于模具的闭合,皱纹的形成过程不可见,为深入分析起皱形成原因,采用数值模拟的方法,深入研究轴向应力对起皱形成机制的影响规律.数值模拟过程采用通用有限元分析软件DYNAFORM5.6,有限元分析模型如图7 所示.数值模拟方案与实验完全相同.

图7 有限元模型

3.2 起皱形成机制

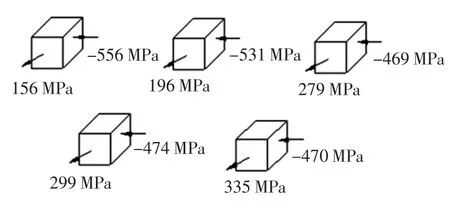

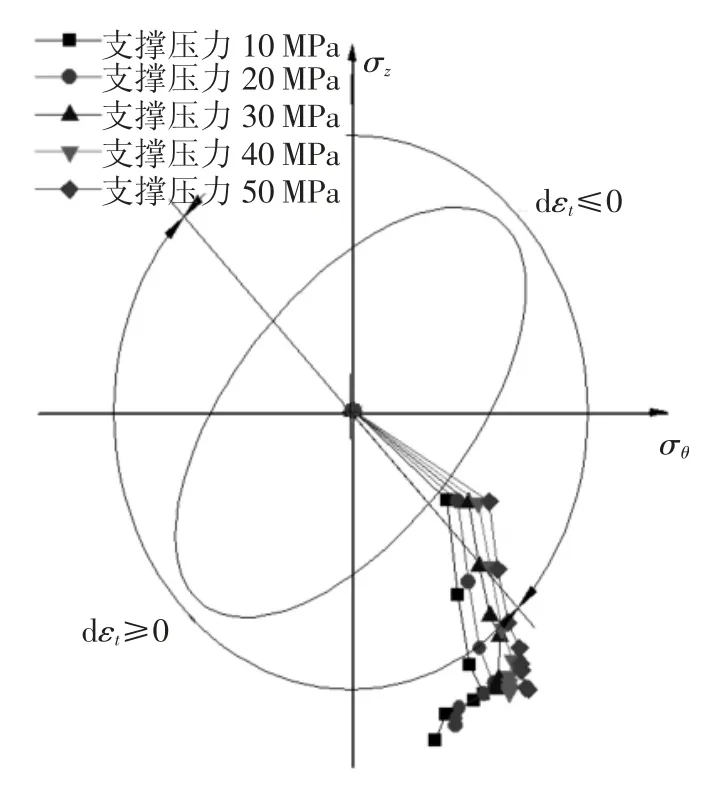

成形过程,内压力相对于环向拉应力和轴向压应力数值很小,应力状态接近于平面应力状态.首先将补料量固定为15 mm,将支撑压力分别为10、20、30、40、50 MPa 时,分析其过程,取端部区域同一节点,分析不同支撑压力时,该节点同一时刻的应力值.图8 所示为不同支撑压力下起皱处的应力状态,图9 所示为不同支撑压力下的变形过程的应力轨迹.从图8和图9 可以看出,该节点均环向受拉应力作用,轴向受压应力作用,但应力的数值有所差别.当支撑内压分别为10、20、30、40、50 MPa 时,轴向压应力为-556、-531、-469、-474、-470 MPa;随着支撑压力的升高,轴向压应力的绝对值降低,环向拉应力的绝对值增大.但是当支撑压力超过30 MPa时,环向拉应力变化明显,轴向压应力变化不大,从图9 中也可以看出,端部区域变形开始都是先胀形减薄,最终结果是壁厚均增厚,对于支撑压力为30、40、50 MPa 时,随着支撑压力的增大,摩擦也增大,补料易受摩擦影响,容易在端口堆积,向端部区域补料逐渐减少.因此,提高支撑压力能降低轴向压应力绝对值,减小失稳起皱趋势,但是支撑压力也不能过高,30 MPa 比较合适.

图8 不同支撑压力下起皱区域受力状态

图9 不同支撑压力下起皱区应力轨迹分布

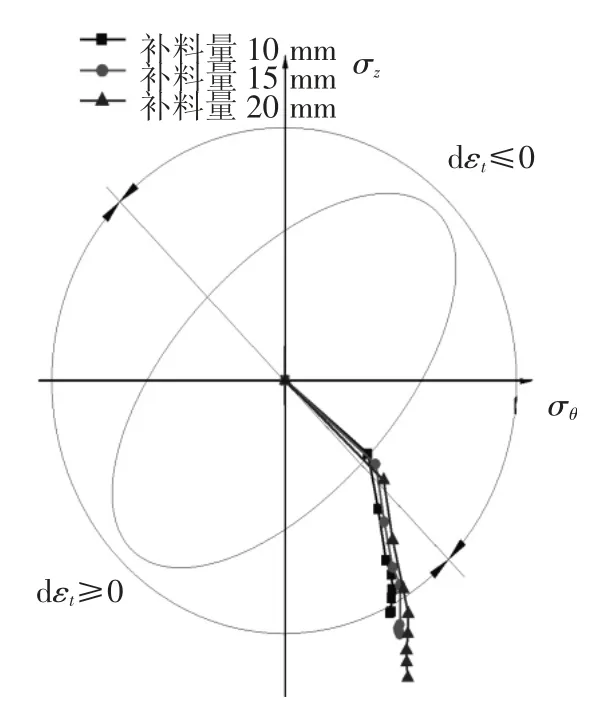

固定支撑压力为30 MPa,将补料量分别为10、15、20 mm 时端部区域同一节点在同一时刻的应力数值进行对比.图10 所示为不同补料量下起皱区域的应力状态,图11 所示为不同补料量下的变形过程的应力轨迹.该区同样处于环向受拉、轴向受压的状态.当补料量分别为10、15、20 mm时,轴向压应力为-431、-469、-550 MPa;随着补料量的增大,轴向压应力的绝对值升高,环向拉应力的绝对值增大,起皱趋势增加.当补料量为20 mm,出现皱纹.

图10 不同补料量下起皱区域受力状态

图11 不同补料量下起皱区应力轨迹分布

4 结论

1)支撑压力对扭力梁内高压成形时皱纹的形成有着显著影响,随着支撑压力的提高,轴向压应力的绝对值在降低,起皱的趋势也在降低,直至完全消除.

2)补料量对扭力梁内高压成形时皱纹的形成也有着显著影响,随着补料量的增大,轴向压应力的绝对值在升高,起皱的趋势在升高,直至形成死皱.

3)对于文中研究的低碳钢扭力梁零件,为了使内高压成形过程有效的避免起皱,合理支撑压力为30 MPa,合理补料量为15 mm.

[1]EWBANK D C,ALLTON D,WHITEHEAD J P,et al.Torsion beam rear suspension with toe-controlled compliant hubs[J].SAE Technical Paper 2000-01-0094,2000,doi:10.4271/2000-01-0094.

[2]KIM S H.Tool design for the tubular press forming of a rear suspension member with the finite element analysis[J].Journal of Materials Processing Technology,2007,192-193:181-187.

[3]HANSEN R,WECKER G.Method of deforming an initial pipe having a circular cross-section into a U-shaped and device for carrying out the method:US,6119501 A[P].2000-09-19.

[4]苑世剑,何祝斌,刘钢,等.内高压成形理论与技术新进展[J].中国有色金属学报,2011,21(10):2523-2533.

[5]MIHARA Y.Development of tube hydroforming technology and research on formability of tube in Japan[C]//Proceedings of the 5th International Conference on Tube Hydroforming.Ken-ichi Japan:[s.n.],2011:26-36.

[6]SCHNEIDER K,CHOI H,OH J,et al.High strength hydroformed automotive part developed by POSCO[C]//Hydroforming of sheet-tubes and profiles.Fellbach,Germany:[s.n.],2008:61-76.

[7]Chiu Huang C K,Cheng P K,Lee C S,et al.The development of hydroformed rear twist beam for the automotive chassis[C]//Proceedings of the 4th International Conference on Tube Hydroforming.Kaohsiung,Taiwan:[s.n.],2009:208-213.

[8]汤泽军,何祝斌,苑世剑.内高压成形过程塑性失稳起皱分析[J].机械工程学报,2008,44(5):34-38.

[9]王小松,苑世剑,王仲仁.内高压成形起皱行为的研究[J].金属学报,2003,39(12):1276-1280.

[10]苑世剑.现在液压成形技术[M].北京:国防工业出版社,2009:36-37.

[11]苑世剑.轻量化成形技术[M].北京:国防工业出版社,2010:11-23.

[12]韩聪,张伟玮,苑世剑.预制坯形状对扭力梁内高压成形的影响分析[J].材料科学与工艺,2011,19(4):1-6.

[13]张伟玮,韩聪,苑世剑.加载路径对扭力梁内高压成形壁厚分布和精度的影响[J].材料科学与工艺,2012,20(4):1-6.