数控加工组合夹具仿真设计应用研究*

陈晓梅

(南京电子技术研究所, 江苏 南京 210039)

数控加工组合夹具仿真设计应用研究*

陈晓梅

(南京电子技术研究所, 江苏 南京 210039)

在建立数控加工常用组合夹具数据库的基础上,进行零件数字化装夹仿真设计。运用零件三维装夹仿真模型、柔性夹具组装图和夹具明细清单,指导生产现场搭建工装夹具。实践证明,应用该项技术不仅能提高数控加工工装准备的反应能力、雷达精密零件数控加工的质量稳定性及批量生产能力,还能提高数控机床的利用率。

数控加工;精密零件;夹具装夹仿真

引 言

长期以来,组合夹具的应用一直徘徊在实物拼装状态,既无零件装夹方案的夹具装配图,亦无组合夹具调用夹具基础件的设计文档。在生产现场,工艺人员、组合夹具装配人员和机床操作人员主要凭经验组装夹具。这不仅使生产准备时间长,机床利用率低,而且复杂零部件的装夹方案得不到很好的保留与合理利用。雷达产品系多品种小批量投产,产品更新换代较快,生产中时常出现复杂零件的装夹质量不稳定、装夹周期长、生产效率低等问题。快速进行工装生产准备,提高加工零件装夹质量和稳定性,提高机床有效利用率,已逐渐引起人们的关注。

数字化零件装夹仿真技术是在三维CAD软件设计平台上创建常用组合夹具标准件元件库、组合夹具典型装配结构组件库和开放型的典型零件装夹实例库。在此基础上,合理设计精密复杂零件的装夹方案,进行零件的虚拟装夹[1-3]。数字化零件装夹仿真技术的应用能够较好地扭转生产现场凭借操作人员工作经验拼装组合夹具的状况,保留零件装夹信息,提高数控加工精密零件装夹质量和装夹效率,提高数控加工工装准备反应能力。在某些复杂零件的数控加工中,它不仅能保证零件的装夹质量,提高零件的加工质量稳定性,还可大幅度缩短零件占用机床的装夹时间。该技术对提高雷达精密深腔薄壁壳体零件及传动系统精密支撑件数控加工的质量稳定性及批量生产能力具有技术保障作用,对提高机床利用率和加工效率起到积极的推动作用,而且还适应雷达产品多品种、少批量生产的需求。

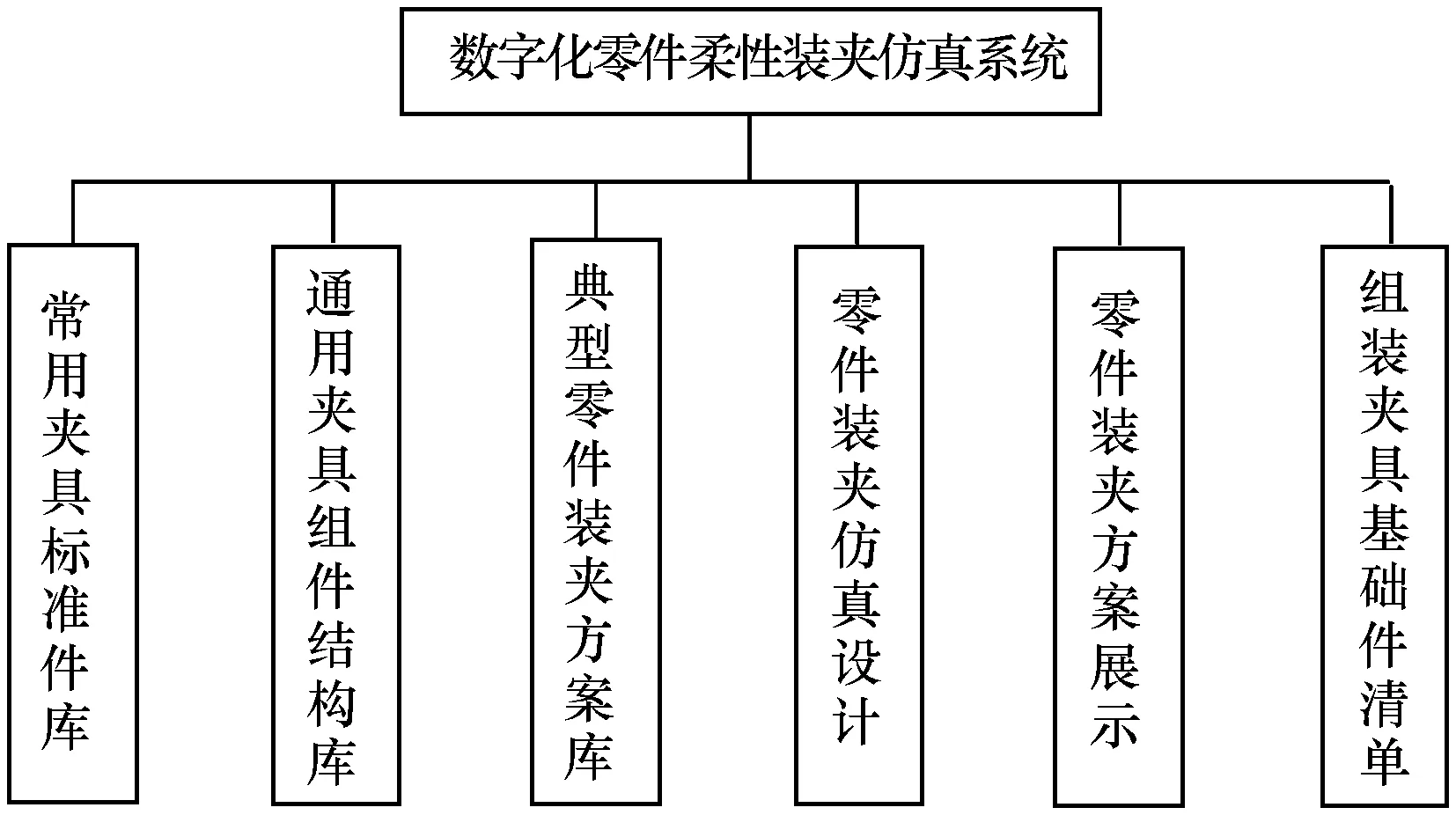

1 零件装夹仿真系统的基本组成

数字化数控加工零件装夹仿真系统的基本组成如图1所示。系统以CAD软件为平台,在数控编程环境下进行工装夹具快速设计。系统建有常用夹具标准件库、通用夹具组件结构库、典型零件装夹方案实例库、零件装夹仿真设计环境、零件装夹方案2D和3D展示平台以及仿真设计后组装夹具调用基础件清单。其作用是通过计算机载体先期进行精密数控加工零件柔性装夹仿真,获取优化的零件装夹方案,保证零件装夹质量,提高零件加工质量稳定性,提高数控加工工装准备反应能力,节省零件占机装夹时间,提高机床利用率和加工效率。

图1 数字化零件柔性装夹仿真系统的组成

2 组合夹具数据库

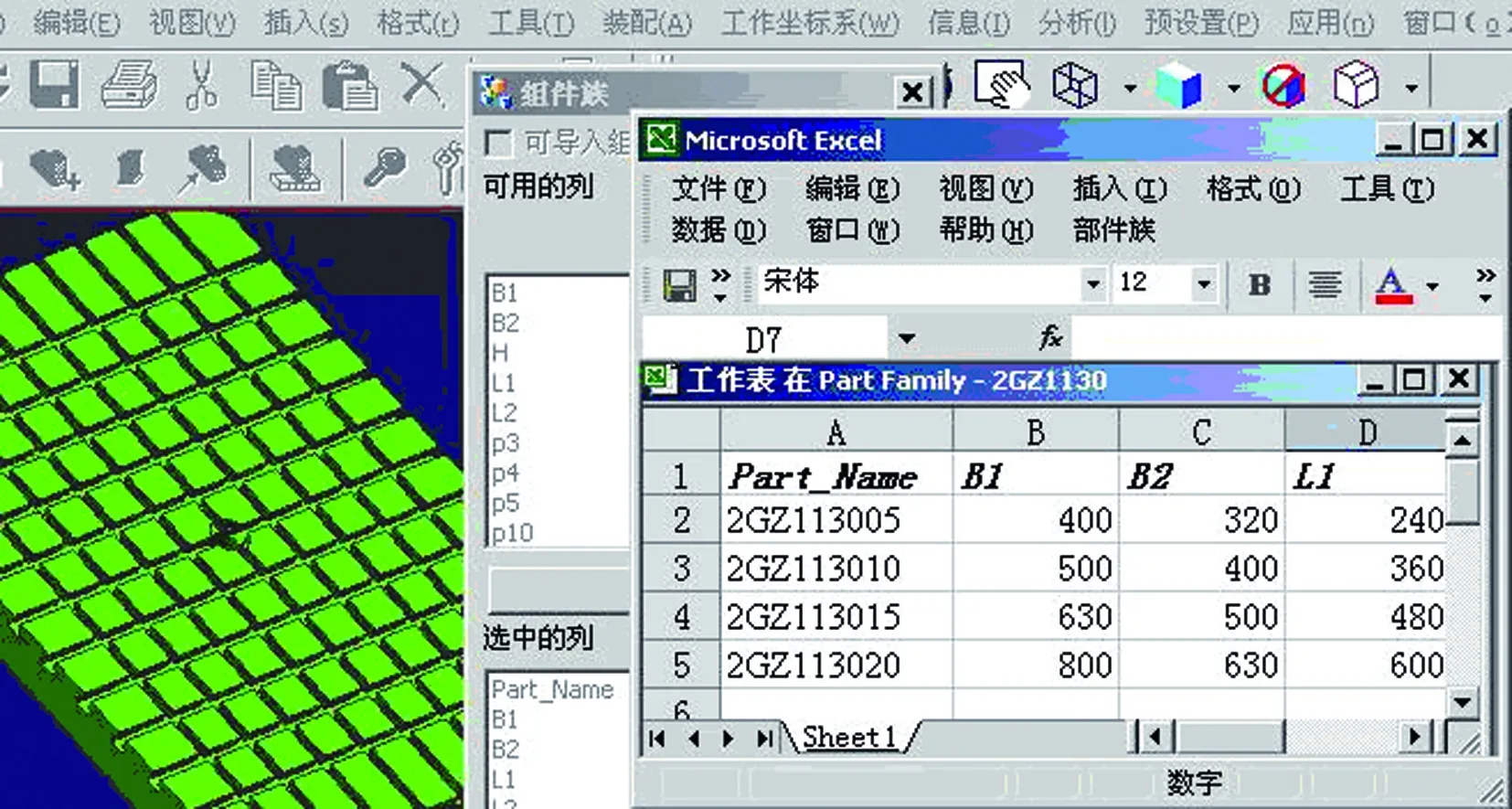

在CAD软件设计平台上,采用基于元件族的参数化设计创建组合夹具标准件库[4],即通过参数化方式设计标准件基础夹具的三维几何模型,再利用元件族设计理念将同一系列标准件夹具按几何尺寸变化规律进行排序、分类、赋值,同一系列的标准件夹具只需创建一个几何模型。在装夹仿真时,可以在装配环节中对同一族类标准夹具按尺寸规格需求进行互换。如图2所示,基板夹具族的外形尺寸分别是400 mm × 320 mm 、500 mm × 400 mm 、630 mm × 500 mm 、800 mm × 630 mm4种规格。

图2 参数化设计的标准夹具元件

根据夹具组件的使用频率,通过调用标准件库中的基础夹具,按相似性产品零件的加工方式(铣加工、车加工等)分类虚拟装配夹具组件,建立组合夹具基础件、支承件、定位件、导向件、夹紧件等通用夹具组件数据库,并实现通用夹具组件参数化设计,以此提高零件组合夹具仿真设计的效率和组合夹具装夹设计的标准化,如图3所示。

梳理已有复杂零件装夹方案,分类创建典型零件装夹实例信息库。在进行相似零件的组合装夹仿真设计时,应借鉴成功的组合装夹设计实例,这不仅可保证相似零件装夹质量的可靠性,还能减少组合夹具仿真设计的时间和夹具生产现场安装调试的时间,从而提高零件的加工质量和合格率及数控加工设备的利用率。

图3 参数化设计的通用夹具组件

3 组合夹具库的管理

引入产品BOM管理思路,以结构树形式对组合夹具库进行分类管理[5-7]。分别设立柔性夹具标准件单元、组合夹具组件单元、典型零件组合夹具装夹实例单元等分支,建立基于知识库的导向系统,由此进行上述各种信息的查询、调用。

柔性夹具标准件单元下设定位元件、夹紧元件、基板元件等常用元件,一旦在BOM结构树上选择所需标准件,工作界面即可展示该标准夹具基础件的3D预览图、2D工程图及该标准件组族的一系列尺寸规格设计参数,方便夹具仿真设计人员选用。

组合夹具组件单元按定位组件、基础组件、压紧组件、顶紧组件等常用组合夹具组件进行分类管理,每个组件可通过BOM结构树获得清晰的组件结构,并能浏览组件的3D模型和夹具组件主要结构尺寸,利于仿真设计人员快捷实现组合夹具的动态模拟装配。

典型零件装夹实例单元的典型零件装夹实例均通过了生产验证,是对既往复杂零件装夹经验及知识的总结、继承与有效利用,为组装夹具设计人员提供一个参考和引用平台。

4 夹具信息库与CAD设计平台集成

要实现快速零件装夹仿真就需将组合夹具数据库与通用三维CAD软件设计平台集成起来[8],将夹具数据库中的标准件实体模型、三维预览图、二维工程图及相关参数信息相互关联,集成一体,以保证零件虚拟装夹调用夹具元件时,可直接通过标准件库的导向系统浏览夹具名称、视图、参数表等信息,如图4所示。在调用夹具组件时,可直接浏览组件名称、组件装配视图、组件装配明细表等信息,在引用典型零件装夹方案时,可直接浏览装配视图、装配明细表等信息,从而提高数控加工零件装夹设计质量和效率。

图4 夹具数据库元件信息与CAD设计平台集成

5 组合夹具仿真设计

在导入待加工零件模型的基础上,调用夹具数据库的标准元件、常用夹具组件,可快速完成精密加工零件装夹仿真,如图5所示。通过零件装夹仿真结果,可清晰列出柔性组合夹具的装配顺序、主从关系,同时给出组合夹具装配图和装配夹具明细清单。数控加工操作人员依据仿真信息进行零件装夹,这不仅提高了精密零件的装夹质量和质量稳定性,而且还降低了零件占用机床的装夹时间。该项技术的应用,可保证数控加工零件的装夹设计和装配过程快捷、方便,利于典型精密零件装夹方案的保留和重复应用,可有效提高雷达精密深腔薄壁壳体零件及传动系统精密支撑件数控加工的质量稳定性及批量生产能力,满足雷达产品批量生产时工装夹具生产准备的需求。

图5 典型零件装夹实例信息

6 结束语

在建立数控加工常用夹具标准件、典型结构组件和典型零件装夹方案数据库基础上,进行复杂零件柔性夹具数字化装夹仿真。保证数控加工零件装夹方案合理,装配过程快捷方便,使装夹方案得以保留和重复调用。这不仅能提高精密数控加工零件的装夹质量,还扭转了数控加工现场临时设计、拼装组合夹具的被动状况,减少了占用数控机床装夹零件的时间。

在某产品精密深腔薄壁壳体零件、精密伺服传动零件的加工中,应用该项技术合理制定了零件的装夹方案,提高了精密加工零件的装夹质量和数控加工工装准备反应能力,零件占用数控机床的装夹时间节省了45%~55% ,有效提高了数控机床的利用率,保证了雷达精密零件数控加工的质量稳定性及批量生产能力。

[1] 唐用中. 组合夹具组装技术[M].北京:国防工业出版社,1997.

[2] 黄剑波. 数控机床夹具的发展[J]. 电子机械工程, 2011(5): 33-36.

[3] 朱耀祥.组合夹具:组装、应用、理论[M].北京:机械工业出版社,1990.

[4] 段国林,林建平,张满囤,等.组合夹具计算机三维智能组装系统[J].中国机械工程, 2003,14 (8) : 684-688.

[5] 曹宇芳,詹捷. UG参数化设计在汽车覆盖件模具设计中的应用[J]. 重庆工学院学报,2008(1):29-31.

[6] 刘涛,吕新生,张晔. 吸塑模具抽芯机构的三维参数化设计和仿真[J]. 机械设计与制造, 2011(92):229-231.

[7] 王海根, 杨友东, 刘福庆. 模具虚拟拆装系统在模具教学中的应用[J]. 模具工业, 2011,37(8):1-4.

[8] 曹志全, 具本哲, 曾忠, 等. 组合夹具计算机辅助装配技术[J]. 机械工程师, 2003(7):38-40.

陈晓梅(1959-),女, 研究员级高级工程师,主要从事先进制造技术和金属材料等领域的应用研究工作。

Assembled Tool Simulation and Application in Precise NC Machining

CHEN Xiao-mei

(NanjingResearchInstituteofElectronicsandTechnology,Nanjing210039,China)

Based on establishment of a tool parameter database, assembled tool simulation for process equipment in precise NC machining is carried out. The tool can be assembled with the help of 3-D assembly simulation model of the part, the assembly drawing and the list of assembly tool. Practice shows that this technology can not only shorten tool preparation time in NC machining, improve the quality and productivity of a batch production for high-precision key parts, but also raise the use rate of the NC machine.

NC machining;high-precision part;assembled tool simulation

2012-12-18

TG754

A

1008-5300(2013)03-0041-03