钢卷上料自动控制系统的设计

寿军波

(杭州宝井钢材加工配送有限公司,浙江 杭州 310019)

0 引 言

钢材剪切设备中,为了顺利上料并保证加工产品对角线和边部叠齐,满足产品质量,首先需要将钢卷垂直对中上料到开卷机卷筒上,再在开卷机卷筒上水平对中。目前,国内外剪切设备的上料工艺多数采用手工上料的方式进行开卷机卷筒上垂直和水平对中,不仅费时而且存在较大的安全隐患。

李福云[1]曾将模糊控制引入钢卷小车自动定位控制,用来对钢卷小车由于质量不同而引起的惯性滑差进行补偿,消除上料中存在的定位不准问题。

本研究依托杭州宝井钢材加工配送有限公司技改项目,利用原有PLC控制系统,通过适当增加传感器和执行器实现钢卷自动上料,以代替原有的手工上料操作。

1 工艺流程分析

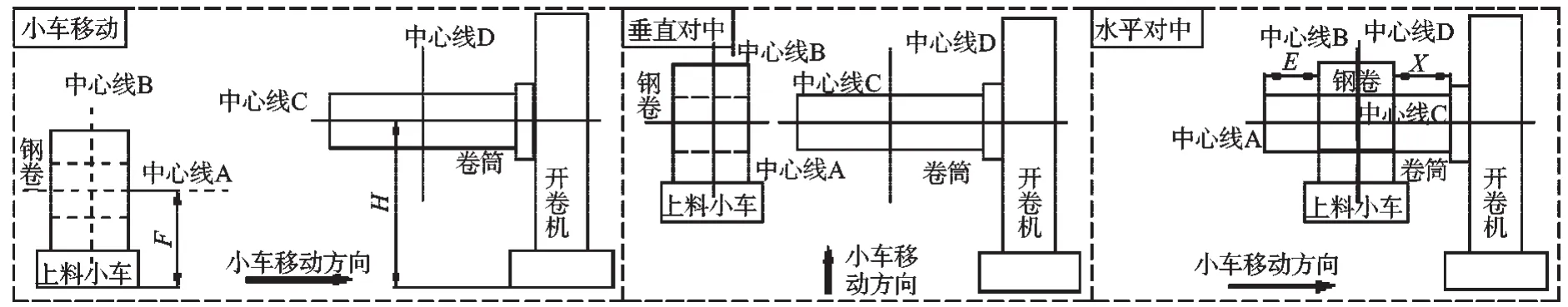

目前钢卷手工上料工艺流程[2]如图1所示。主要流程环节分述如下。

1.1 水平移动

本研究在操作台上把带有钢卷的上料小车水平移动到卷筒外侧边,准备上卷到开卷机。

图1 手工上料工艺流程

1.2 垂直对中

本研究在操作台上目测判断上料小车使钢卷中心线A与卷筒中心线C重合程度,反复升降到二者基本重合(F-H±20mm)后,水平移动上料小车,直至把钢卷套入卷筒。

1.3 水平对中

本研究在操作台上水平移动上料小车,目测判断中心线B与D基本重合后,进入开卷区,用卷尺测量钢卷是否对中,反复调整直至中心线B与D重合(E-X±5mm)。

手工上料进行垂直对中时,由于存在视觉盲区,需一人目测钢卷水平中心线A的高度值F,并指挥另外一人反复操作调整,直到A与开卷机中心线C水平高度值H的偏差≤±20 mm时,才能保证卷料顺利套入卷筒;导致操作费时且需两人配合操作。

手工上料进行水平对中时,靠目测无法保证钢卷垂直中心线B与卷筒垂直中心线D重合,需用卷尺测量外侧尺寸E与内侧尺寸X,反复操作上料小车水平移动,直到E和X尺寸的偏差 ±5mm,以保证水平对中,从而导致操作费时且需相关人员进入设备运行区域测量尺寸,存在安全隐患。

由于手工上料存在以上缺陷,影响生产效率,并对操作工人身安全构成威胁,有必要通过技术改造,自动测量卷料的水平/垂直位置来自动控制小车水平/垂直移动,实现钢带自动上料,来提高生产效率,消除安全隐患。

2 自动对中装置主回路设计

自动上料系统适用于在剪切机上钢卷自动上料对中,本研究在原有手动上料系统的基础上增加三相直线排杆马达[3]、光电管、位置编码器等元件以实现自动上料的硬件配置,针对不同卷筒长度需设计不同的对中杆长度。

2.1 设计方案

系统对中机构图如图2所示。

垂直对中高度编码器[4]安装在上料小车的基座上,自涨紧卷线装置与高度编码器联接,拉线的一端固定在上料小车升降油缸活塞杆的一端,另外一端缠绕在自涨紧卷线装置上;当升降油缸上升时,拉线从自涨紧卷线装置上被涨紧拉出或当升降油缸下降时,自涨紧卷线装置自动收回多余拉线并同步涨紧;自涨紧卷线装置随着拉线被拉出或缩回发生旋转,带动高度编码器旋转;使油缸升降的直线位移量转化为编码器的旋转位移量,通过数据转化后即为小车升降高度位移量。

图2 系统对中机构图

如图2所示,针对水平对中机构,系统在开卷机上增加一套对中杆装置,在对中杆的一边与马达[5]连接,另一边装上光电管;系统通过马达的转动,带动对中杆水平伸缩,从而实现把光电管带到所需的测量位置。一旦机械结构确定,马达的旋转位移量与对中杆水平伸缩位移量相对应;马达一侧装有水平编码器,用来测量马达的旋转位移量,通过数据转化后即为对中杆伸缩位移量。

2.2 电气原理图

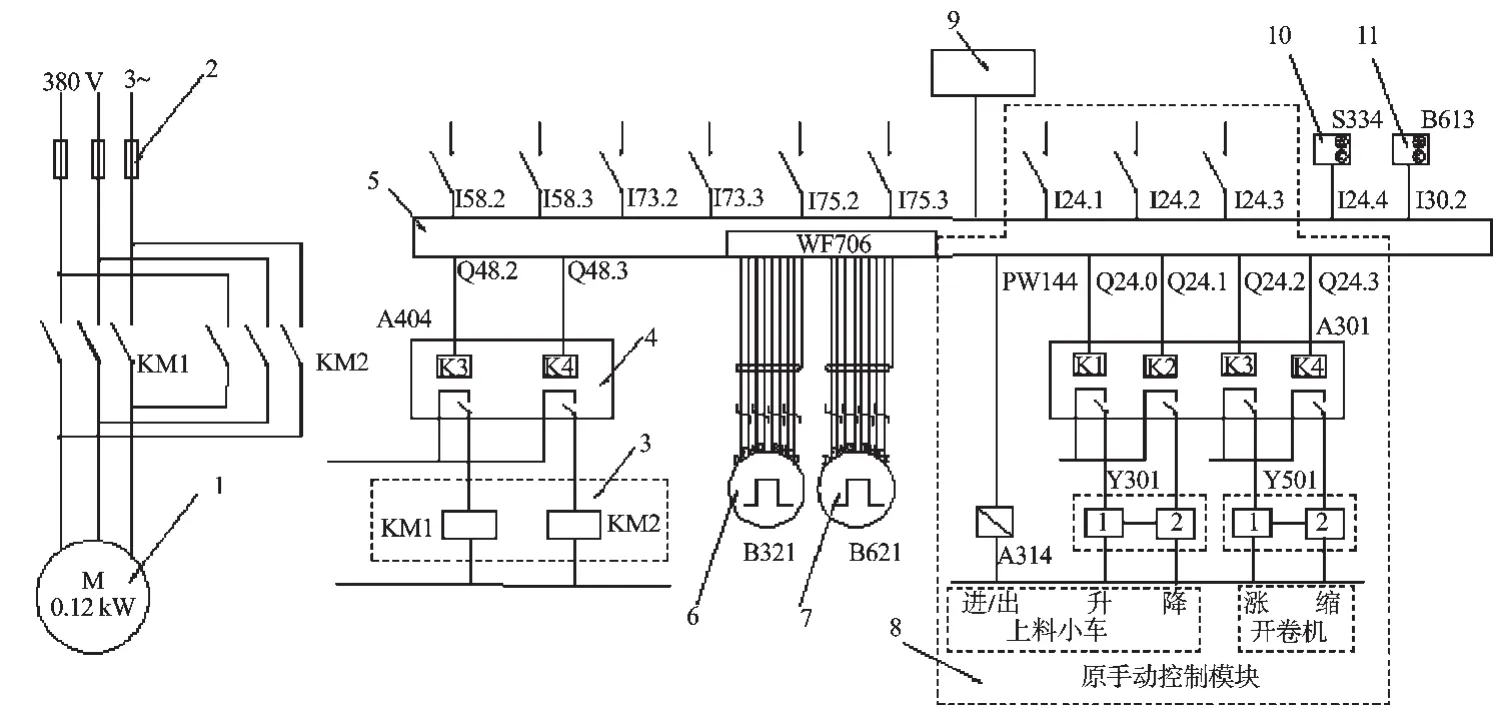

电气原理如图3所示。

系统新增直线排杆马达的控制和执行回路[6],当输出Q48.2/Q48.3时,系统通过中间继电器A404控制接触器KM1/KM2的动作[7]实现马达的正/反运行和停止,带动对中杆作水平伸出/缩回运行,设置限位开关I58.2/I58.3保证对中杆在内外极限位置内运行;编码器B621测量对中杆的位移量并输送到PLC;点动操作I75.2/I75.3可以手动控制Q48.2/Q48.3的输出;升降信号Q24.0/Q24.1控制上料小车油缸的升降,编码器B321测量升降高度的位移量并输送到PLC;水平移动信号PW144控制[8]比例阀A314带动液压马达运转使上料小车水平移动进/出,当小车移动到位置感应器S334检测位置时,输入上升信号I24.4,在自动方式下可以通过输出上升信号Q24.0控制上料小车自动上升;通过操作I73.2/I73.3控制小车自动上料程序的执行/停止,根据控制条件自动时序输出Q48.2/Q48.3控制直线排杆马达、输出Q24.0/Q24.1控制上料小车的升降及输出PW144控制上料小车的水平动作等运行和停止;漫反射光电管B613自行发射红外线,通过漫反射接收对中信号I30.2并输入到PLC。

图3 电气原理图

2.3 元器件的选择

(1)执行件的选择。光电管很轻,只需克服各部分组件的摩擦力、转速精度要求不高,本研究选择120 W、最大推力为20 kg、速度为30 mm/s的三相直线排杆马达即可;

(2)检测控制。要求检测灵敏度高,本研究选择漫反射光电管WT45-P260;

(3)位置控制。位置检测精度要求较高,本研究选择编码器作为位置控制;高度编码器选择Elap HLS10-05-LD5V,水平编码器选择Elcis 63 s-9.52-50-5;

(4)位置感应器。为便于检修,本研究选择设备原配套接近开关3RG4013-3KB00。

3 自动上料PLC控制系统设计

控制部分是自动上料系统的核心内容,控制程序根据系统输入的钢卷外径、宽度、电气开关量和光电管信号,通过内部数据的计算和反馈,对液压和电机进行运行控制以确保测量的准确性。

3.1 PLC控制器的选择

由于系统控制规模较小,输入/输出点数不多,本研究经过确认现有设备PLC的备用操作数和定位模块WF706符合新增的自动控制系统对硬件的要求;选择现有设备西门子PLC(S5)进行软件编程[9]即可。

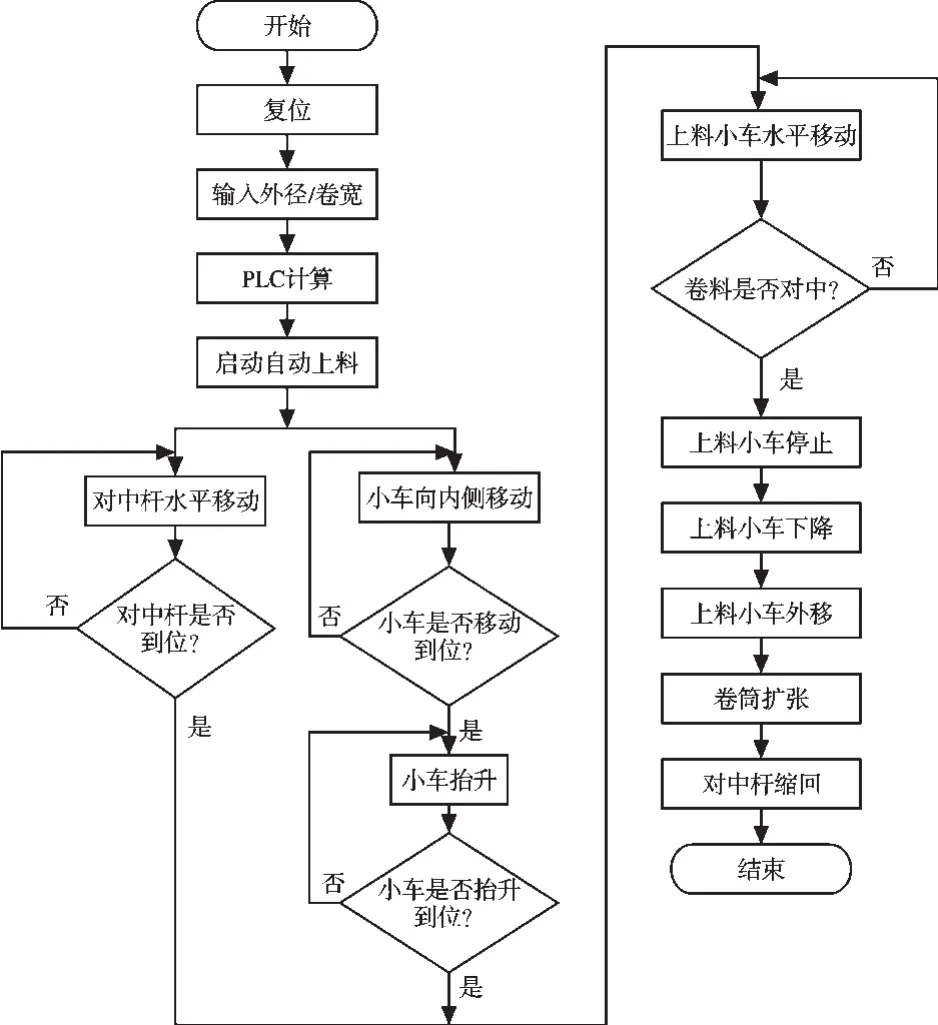

3.2 软件程序的流程图

软件程序的流程图如图4所示,根据设计要求本研究先要对自动上料系统进行复位,以满足自动上料测量条件;在上位机输入卷料直径和宽度值,PLC根据新编制的程序计算高度设定值Y和对中杆水平位移设定值X。本研究启动I73.2自动上料系统后,PLC自动控制直线排杆马达的运转,当编码器B621测量值(对中杆的伸缩位移量)与设定值X一致时,马达停止运行,此时对中杆头部的光电管移动到水平对中测量位置;自动输出水平移动信号+PW144控制上料小车向内侧水平移动,当小车到上升位置(S334)时,控制上料小车油缸的升降,编码器B321测量升降高度,当升降到设定高度Y时表示钢卷已自动垂直对中;继续输出水平移动信号+PW144控制上料小车向内侧水平移动,当卷料移动到卷筒对中位置时,光电管B613接收到对中信号并输入信号I30.2到PLC,此时说明卷料已实现自动上料对中;小车自动停止向内侧移动下降到最低位I24.1后,输出水平移动信号-PW144小车自动向外侧移动到上料小车停止位I24.3,输出卷筒扩涨信号Q24.2后输出信号Q48.2缩回对中杆到零位I58.2,至此自动完成上料作业。

图4 工作流程图

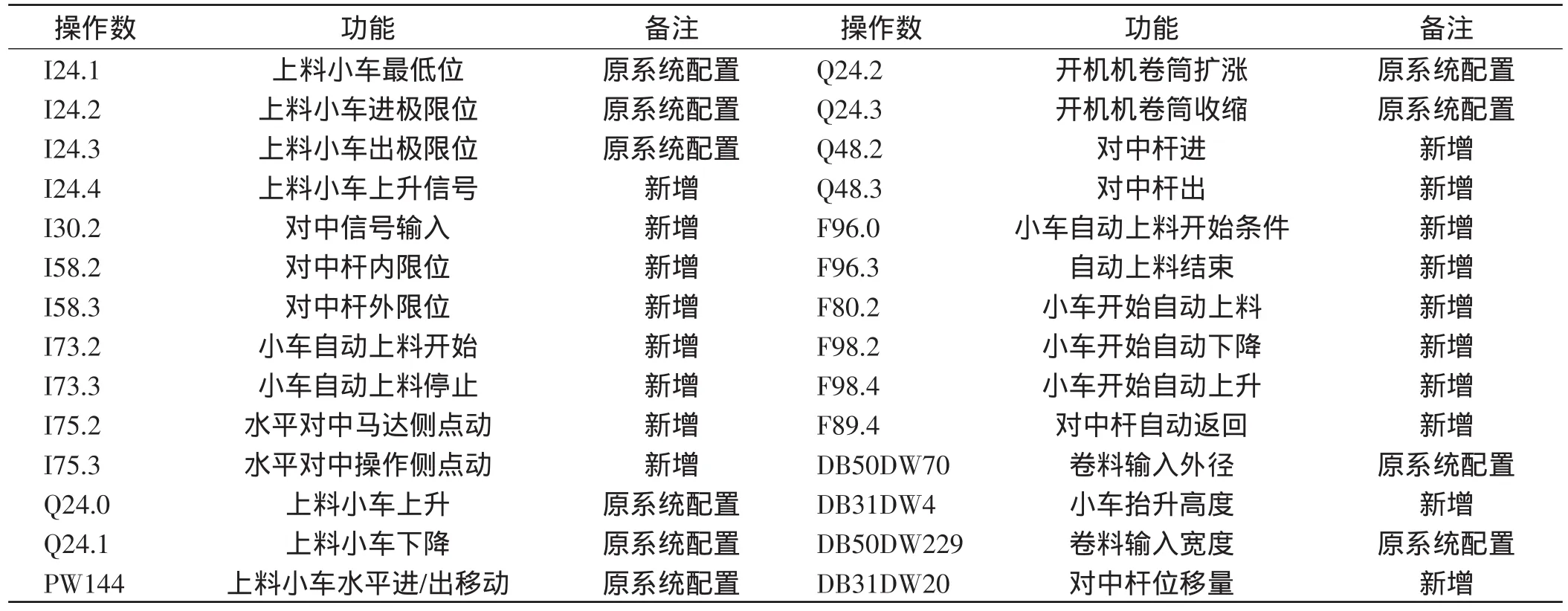

3.3 PLC基本操作数分配表

上料作业只是设备其中一个相对较耗时和操作安全性较差的工序,原设备程序用到的软元件地址较多(如I/O点≥1 000)且原程序地址分配是不连续的,新增的基本操作数地址按原模块程序内部空余地址和实际安装方便抽取;根据新增自动控制系统的任务要求,配置基本操作数[10]如表1所示。

表1 PLC基本操作数分配表

3.4 新增PLC控制程序

本研究把新增程序模块(部分程序如图5所示)嵌入到设备原程序[11]中,共同实现自动与手动上料控制。

图5 新增PLC控制程序部分

新增排线马达控制运行程序模块,条件输出Q48.2/Q48.3控制马达运转。

新增编码器(水平和垂直)采集测量和运算程序模块,通过编码器采集实际位移量与设定值比较控制小车的上升高度和对中杆马达的启停;对中杆水平位移量计算公式为:

式中:X—对中杆伸出的位移量,mm;A—设备基准常量(该程序设计为中=1 045);B—卷料的实际宽度,mm。

上料小车提升高度位移量计算公式为:

式中:Y—上料小车提升高度位移量,mm;G—设备基准常量(本程序设计为G=1 087);D—卷料的实际外径mm。

本研究利用手动上料系统程序,新增自动时序控制点控制模块以自动控制小车水平运行信号PW144/垂直升降运行信号Q24.0/Q24.1和卷筒涨缩信号Q24.2/Q24.3等。

4 结束语

本研究设计的自动对中装置已经在杭州宝井钢材加工配送有限公司的剪切设备上得到应用,实践结果表明该自动上料系统自动化程度高,使用安全可靠,效果明显。

系统实现自动上料后,进入设备运行区域的进入率为“0”,减少了人身伤害的可能性,自动实现了设备的本质安全;上料系统可自动进行位置检测,一个人操作即可完成上料作业,不再需要2人配合上料,减少了上料操作人员,节约了人工成本;自动上料系统能完全代替手工上料,不需再进行人工对中测量,简化了工人的操作程序。经过实际检测表明:测量对中误差≤±5 mm,满足使用要求;平均上料时间由技改前的5.07分钟/次缩短为2.47分钟/次,平均上料时间缩短51.37%,大大提高了生产效率。

(References):

[1] 李福云,王仲初,张庆思.模糊控制在自动定位APC中的应用[J].控制工程,2007,14(5):493-496.

[2] 人力资源和社会保障部教材办公室.轧钢机械设备[M].北京:中国劳动出版社,2009.

[3] 闻邦椿.机械设计手册[M].5版.北京:机械工业出版社,2010.

[4] 中国电器工业协会微电机分会,西安微电机研究所.微特电机应用手册[M].福州:福建科学技术出版社,2007.

[5] 汤蕴璆.电机学[M].4版.北京:机械工业出社,2011.

[6] 崔继仁.电气控制与PLC应用技术[M].北京:中国电力出版社,2010.

[7] 孙克军.电工手册[M].北京:化学工业出版社,2012.

[8] 王守城,段俊勇.液压系统PLC控制实例精解[M].北京:中国电力出版社,2011.

[9] 崔 坚,赵 欣,任术才.西门子S7可编程序控制器[M].北京:机械工业出版社,2010.

[10] 王 宇,任思璟,李忠勤.PLC电气控制与组态设计[M].北京:电子工业出版社,2010.

[11] 宋锦春.液压技术实用手册[M].北京:中国电力出版社,2011.