一种结合LabVIEW 的双层永磁直线电机测试系统*

郭 亮,王 吟

(浙江理工大学 纳米测量技术实验室,浙江 杭州 310018)

0 引 言

直线电机免除了旋转电机中直线-旋转的转换机构,可直接将往复直线运动中的动能转化为电能,其结构简单、系统效率高、适用性广。目前其在海浪发电、活塞发电、振动发电[1-2]等领域的应用已成为研究的焦点。双层永磁直线发电机采用双层圆筒式Halbach 励磁结构,与传统圆筒式永磁直线电机相比,可在气隙中产生更高的气隙密度,具有功率密度高、效率高等优点。

为了更方便、灵活地检测双层永磁直线发电机的性能,本研究设计一个可调速的直线发电机效率测试系统,该系统采用直线电动机带动直线发电机往复运动,利用光栅、推拉力传感器、数据采集卡等设备搭建硬件结构,使用图形化可视测试软件LabVIEW 开发软件测试平台,通过对数据的采集、处理和显示[3-5],可实时检测发电机的输入推力、运行速度、位移和输出电压等状态,并予以保持。

1 双层永磁直线发电机介绍

双层永磁直线发电机结构的模型轴截面大致如图1 所示。

图1 双层永磁体直线电机结构图

电机采用双层定子结构,定子部分由永磁体和铁芯两部分构成。内定子和外定子一端由端盖固定,另一端开口以放置绕组。内层定子铁芯外侧和外层定子铁芯内侧固定放置有永磁体,永磁体成Halbach 阵列分布。绕组放置在双层定子中间,采用无铁芯结构,通过轴与外部驱动设备相连。当发电机被沿轴向往复驱动时,绕组将切割磁场产生感应电动势,后接负载时将对外供电。

该电机采用双层励磁结构,气隙磁密较大,而较轻的动子质量,又使得电机在提高发电效率的同时,具有较快的响应速度。

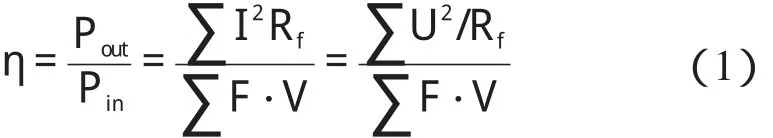

直线发电机效率计算公式为:

式中:Pout—发电机输出功率,Pin—发电机输入功率,U—发电机输出电压,Rf—负载电阻,F—推拉力,V—发电机直线往复运动速度。

根据上述公式,直线发电机测试系统需对发电机的实时输入推拉力、动子运动速度和输出电压曲线进行测量。

2 测试系统的硬件设计

该测试系统专门针对直线电机的功率测试而设计,测试系统的硬件组成如图2 所示。系统硬件由直线电动机、电机驱动器、待测新型发电机、推拉力传感器、光栅、变送器、数据采集卡、电阻负载分压电路和计算机组成。

图2 测试系统硬件框图

待测发电机通过推拉力传感器与直线电动机轴部相连[6-7],直线电动机的往复行程和速度可通过控制器进行调节;发电机连接轴上的推拉力和动子运行速度分别由推拉力传感器和光栅检测信号测试得到;直线发电机后接阻值已知的纯电阻负载,分压后可对负载的实时电压进行测量。

2.1 发电机驱动和速度检测

该测试系统中动力由直线电动机提供,动子的往复行程和频率由Copley Controls 公司生产的Accelnet Micro Panel 电机驱动器进行控制,驱动器通过24 V 直流电驱动,光栅和控制端口通过RS232 口与上位机相连,计算机可以通过CM2 电机驱动程序对直线电动机的行程、往复频率和速度进行控制,并对位移信号进行检测[8-9]。待测电机属于微型电机,测试精确度高,对光栅要求体积小巧、安装简便[10]。所以本研究选用RENISHAW 公司的RGH41 系列的光栅尺进行精确位移测试,光栅分辨率可达10 nm,重复性精度为0.1μm,最高测试速度可达15m/s。

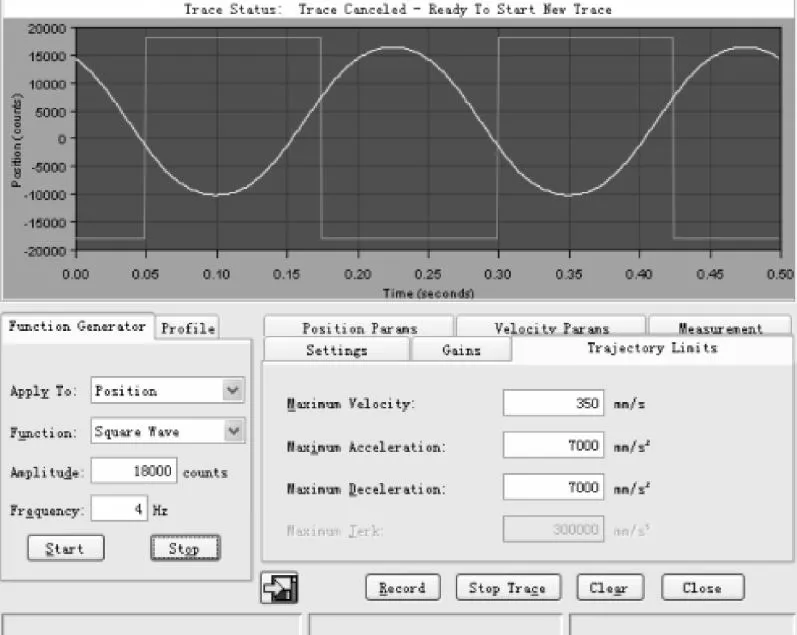

直线电动机驱动器软件控制界面如图3 所示。

图3 电机驱动器软件控制界面

图3 中,其中亮白线为设定位移,灰白线为电动机动子实际位移值,由于直线发电机和电动机中间硬性连接,发电机的动子运动速度和电动机的动子速度相同,研究者设定相同的启始时间,即可利用控制器软件得到发电机动子的实时速度曲线和数据文件。

2.2 推拉力和电压测量

推拉力传感器是一种将物理信号转变为可测量的电信号并输出的接触式装置,是测试系统的核心器件,因此系统要求传感器长期工作可靠性好、灵敏度高、抗干扰能力强。本研究选用了AMCELLS 系列的DEE-100 型拉力传感器。该传感器属于专用测力装置,测试灵敏度为2.0 ±0.002mV/V,推荐激励工作电压为10 V~12 VDC,测试范围为0~100 kg。

电机运行时推拉力传感器将与推拉力成正比的模拟电压信号传送到TG-AH 重量变送器,该变送器工作电压为15 V~24 V,其内在的放大电路可将模拟信号放大280~2 500 倍,转换为±5 V 范围之间的直流电压信号输出。

直线发电机负载为纯电阻,可简单地通过电阻分压电路将部分电阻压降限定在0~5 V 范围内,后接数据采集卡以进行实时输出电压信号的测量。

2.3 数据采集卡

该测试系统数据采集卡采用的是NI 便携式卡片BNC-2110,该采集卡具有8 个模拟输入通道,2 个模拟输出通道,A/D 采样分辨率为16 bit,采样率为250 KS/s。系统将变送器电压通入数据采集卡后,传递给上位机进行信号的采集和处理。

3 软件设计

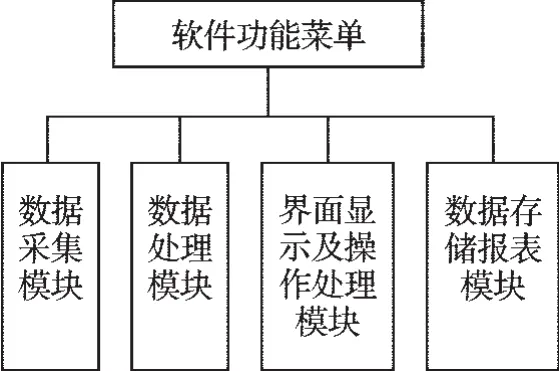

直线电机测试系统开发平台是基于NI 公司的LabVIEW 8.6。LabVIEW[11-12]是一种用图标代替文本行创建应用程序的图形化编程开发工具,采用数据流的方法来描述程序的执行。其外形与操作方式与真实仪器类似,其程序也被称作VI,即虚拟仪器。结合该测试系统的要求,系统软件功能主要包括数据采集、数据处理、界面显示及操作处理和数据存储及报表。

LabVIEW 功能框图如图4 所示。

图4 LabVIEW 功能框图

通过对LabVIEW 中数据采集(DAQ)模块编程,本研究可以实现将该测试系统的物理信号转换为数字量并传递到上位机中的目的。

信号采集、传递及处理过程的程序框图如图5 所示。

本研究在上位机中安装完DAQ 硬件配置之后,便可进行模拟输入的输入、输出的编程。在该测试系统中,输入信号的上限值和下限值分别为±5 V。方框中为DAQmx 的Start Task.vi 启动任务,在该模块中可以读取模拟输入多通道、多样本一维波形数据。为了能直观地观察采集的两路信号,在该模块中还添加了一个示波器程序,实验人员可以现场观察数据的实时信号波形。在信号的模拟输出模块,该系统将两路信号分别记录和处理,形成通道AI0 数据和AI1 数据。数据在LabVIEW 中的虚拟示波器可显示其波形。

本研究通过LabVIEW 的Front Panel 界面可直观地观测采集信号的波形图以及实时数据[13-14]。为了更清楚、直观地观察采集信号,可对信号进行滤波。待实验完成停止后,研究者将测试的数据按照设置要求存储并将数据转为Excel 文档,并进行输入/输出功率和效率的运算。

图5 LabVIEW 信号程序图

4 实验结果

实验所用待测电机为实验室自制的双层永磁直线发电机,本研究通过电机控制系统让其在一定负载情况下做往复直线运动,以测试其速度、拉力、输出电压等特性。

待测电机按照“正向移动-停止-反向移动-停止”的规律循环运动,运动频率为4 Hz。实验分为几组进行,比较了电机在不同速度、加速度和负载电阻的情况下运行结果。实验中,待测电机的速度值分别设为350mm/s和375mm/s,加速度为7 000 mm/s2和7 500 mm/s2,负载电阻值分别取196Ω、360Ω、303Ω、353Ω。实验根据电机参数的取值不同,分若干组进行。

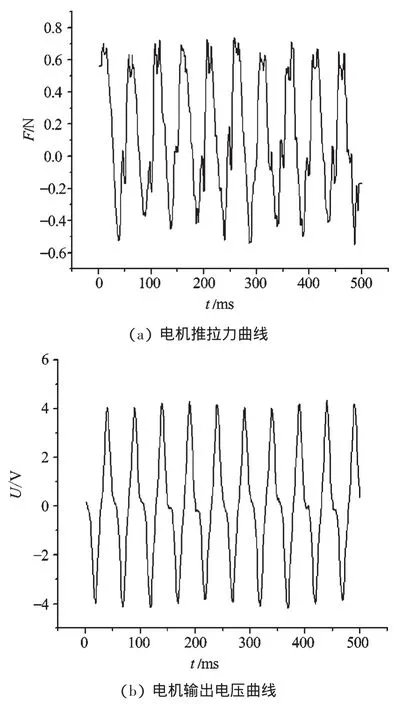

速度取350 mm/s,加速度取7 000 mm/s2,负载取196Ω时的电机测试实验结果如图6 所示。

图6 电机测试实验结果

待实验完毕后,本研究将实验结果代入电机效率计算公式(1),可以得到待测电机的效率为93.01%。由此可以看出,通过该直线电机测试系统得出的结果满足电机测试的特性要求,系统硬件上和软件上的方便性、可靠性使其容易实现。

5 结束语

本研究搭建了一种基于LabVIEW 的软硬件结合的新型直线电机测试系统,并对该双层永磁体新型直线电机样机的运行速度、拉力、电压性能进行了测试。同时利用LabVIEW 图形化编程语言,实现了功能强大、操作方便的多功能虚拟仪器,较好地将传统的信号测试采集的硬件与功能齐全的虚拟仪器结合起来使用。测试结果表明:该电机测试系统稳定可靠,测试精度较高,为新型直线电机的效率测试提供了依据。

与传统的电机测试系统相比,该系统不仅具有通用性好、操作简单、测试方便等特点,而且精确性高,大大缩短数据采集和处理时间,可满足直线发电机测试技术发展的要求。

(References):

[1]陈立周.工程稳健设计的发展现状与趋势[J].中国机械工程,1997,9(6):59-62.

[2]王永菲,王成国.响应面法的理论与应用[J].中央民族大学学报:自然科学版,2005,14(3):236-240.

[3]李 果,刘和平.基于虚拟仪器的EPS 用感应电机测试系统[J].微电机,2010(11):89-92.

[4]程廷海,黄 鹞,包 钢,等.基于LabVIEW 的超声电机测试系统[J].传感器与微系统,2011,30(4):114-116.

[5]李夏河,张认成,蔡钟山.多通道锁具性能测试系统的设计与开发[J].华侨大学学报:自然科学版,2011(1):18-21.

[6]贺琳娜.三相感应电动机参数及特性测试系统的研究[D].北京:华北电力大学电气与电子工程学院,2007.

[7]杨树国,石忠东,穆 欣.直线电机测试系统开发及性能分析[J].微特电机,2007(6):19-21.

[8]BUCCIG,LANDIC.Metrological Characterization of Con⁃tactless Smart Thrust and Speed Measurement Device for Linear Induction Motors Testing[R].Integrating Intelligent Instrumentation and Control,1995.

[9]BUCCI G,LANDI C.A Model based Measurement Tech⁃nique Aapplied to Linear Induction Motors[R].Integrating Intelligent Instrumentation and Control,1995.

[10]丁红昌.绝对式线位移光栅传感器的研究[D].长春:长春理工大学光电工程学院,2009.

[11]江建军,孙 彪.LabVIEW 程序设计教程[M].北京:电子工业出版社,2012.

[12]王冠华.LabVIEW 图形化程序设计[M].北京:国防工业出版社,2011.

[13]周 盈,王建生,康献民.基于LabVIEW 的SCARA 机器人控制系统设计[J].机电工程技术,2011,40(3):39-43.

[14]魏英静,马月辉,王硕禾.LabVIEW 在电机测试中的应用[J].中小型电机,2004,31(6):67-70.