槽式太阳能集热系统传热计算与分析

韦 彪

(河海大学水利水电学院,江苏 南京,210098)

0 引言

在众多新能源中,太阳能是应用最广、最具有发展潜力的清洁能源之一。采用太阳能进行大规模集中式发电将发挥重大作用。槽式太阳能热发电技术要实现大规模商业化,还须有效地降低成本,提高光热转换效率。因此,有必要对集热器传热特性进一步研究。本文对槽式太阳能集热系统提出了一种热力计算的方法,结合实际验证了算法的合理性,根据算法对设计的DSG集热系统进行了传热计算和分析,证明了系统设计的合理性。

1 槽式SEGS太阳能发电技术

槽式抛物面反射镜太阳能热发电系统简称槽式太阳能热发电系统(SEGS)。它是将众多的槽型抛物面聚光集热器,经过串并联的排列,从而可以收集较高温度的热能,加热工质,产生蒸汽,驱动汽轮机发电机组发电。系统的吸热工质为油时需要采用双回路。

槽式太阳能热发电系统具有规模大、寿命长、成本低等特点,非常适合商业并网发电。整个电站系统由下列部分组成:聚光集热子系统、换热子系统、发电子系统、蓄热子系统和辅助能源子系统。

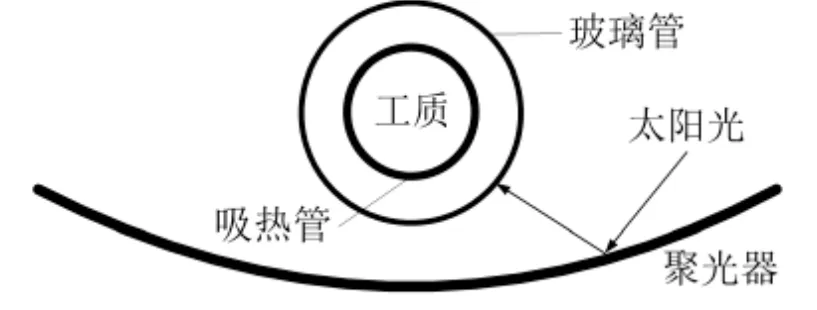

槽式太阳能热发电站的聚光集热子系统是整个系统的核心,是指将多个槽型抛物面聚光集热器(Solar Collector Assembly,简称SCA)经过串并联的方式排列。每个SCA又由若干个聚光集热单元(Solar Collector Elements,简称SCE)构成。聚光集热器由接受器、聚光器和跟踪装置构成。接收器(集热管)实质上是一根作了良好保温的金属圆管(吸热管),在金属圆管外面套了一根同心玻璃圆管。聚光器由槽式抛物面反射镜和支架组成,反射镜装在支架上,由跟踪装置自动跟踪太阳。

2 槽式DSG太阳能发电技术

在槽式太阳能热发电的研究领域,水工质直接产生蒸汽(Direct Steam Generation,简称DSG)系统的槽式太阳能集热器是近些年发展的一种新技术。与SEGS系统相比,DSG系统省去了换热环节。

采用DSG系统的优点是费用低,效率高,系统运行时的热损减小。DSG系统的缺点是运行工况复杂、控制系统复杂以及设备的应力应变较大。DSG系统方式分为一次通过方式、再次循环方式和逐次注入方式。本文主要研究一次通过方式。一次通过方式是指过冷水进入吸热管吸热,经过液相区、两相区和过热区,最后形成过热蒸汽进入汽轮机发电。优点是结构简单成本较低。缺点是吸热管管内尤其是两相区的流动状态复杂,流动不稳定,吸热管管内流体和管壁温度变化幅度大,是DSG系统中最难控制的方式。

3 槽式集热器的结构

槽式太阳能集热器主要包括接收器、聚光器和跟踪机构三个部分。

槽型抛物面反射镜为线聚焦装置,阳光经镜面反射后,聚焦为一条线,接收器就放置在这条焦线上,用于吸收聚焦后的阳光,加热管内的工质。所以接收器实质上是一根作了良好保温的金属圆管。槽型抛物面反射镜有真空集热管和空腔集热管两种结构型式,目前槽式太阳能集热管使用的主流是直通式金属—玻璃真空集热管,本文研究的也是真空集热管。

真空集热管是一根金属圆管,它表面涂覆高温选择性吸收膜,如黑铬、黑镍等,为了降低集热损失,在金属圆管外面套一根同心玻璃圆管,夹层内抽真空,既保护集热管表面的选择性涂层,又降低集热损失,采用可阀合金作玻璃与金属之间的封接。

这种真空集热管主要用于短焦距抛物面反射镜,以增大吸收表面,降低光照面上的热流密度,从而降低热损失。它的主要优点是热损失小。它的主要缺点,一是运行过程中,由于玻璃管和金属管之间的封接技术要求很高,很难做到在户外运行条件下长期保持夹层内的真空度;二是高温下涂层容易老化和脱落,难以长期维持性能。目前这种结构的代表产品有以色列Solel公司生产的外膨胀真空集热管和德国Schott公司生产的内膨胀真空集热管。

一台槽型抛物面聚光集热器由很多抛物面反射镜单元组成。反射镜采用低铁玻璃制作,背面镀银,镀银表面涂上金属漆保护层。镜面的设计与制作工艺和塔式太阳能热电站中的平面反射镜大体上一样。因为要有一定的弯曲度,其加工工艺较平面镜要复杂。反射率是反射镜最重要的性能。反射率随反射镜使用时间增加而降低。

槽型抛物面反射镜根据其采光方式,也就是轴线指向,分为东西向和南北向两种布置形式,因而它有两种不同的跟踪方式。通常南北向布置作单轴跟踪,东西向布置只作定期跟踪调整。每组聚光集热器均配有一个伺服电动机。由太阳辐射传感器瞬时测定太阳位置,通过计算机控制伺服电机,带动反射镜面饶轴跟踪太阳。跟踪方式分为开环、闭环和开闭环相结合三种控制方式。

4 传热原理及计算

图1是带有玻璃管的集热器的传热流程图。为清晰起见,图中省略了集热器的光学损失。引起光学损失的有集热器的非理想镜面、跟踪误差、遮挡效应和表面清洁度等。集热器的主要传热流程如下:有效的入射太阳能(入射太阳能除去光学损失的部分)主要被吸热管表面的选择性吸热涂层所吸收。被吸热涂层吸收的一部分能量经吸热管导热和吸热管管内对流换热传递给吸热工质;一部分能量通过对流和辐射传给玻璃管,经玻璃管导热,再通过与周围环境的对流和辐射产生热损;还有部分能量通过集热器的波纹管产生导热热损。一维模型中的热平衡方程可以表示为:

图1 集热器的传热流程图Fig.1 Flowchart of heat transfer for collectors

根据集热器的稳态传热原理,通过集热器的热平衡方程和热损方程得到有效热能方程,建立了径向传热的一维模型;把吸热管离散成N个控制体,在每个控制体内部建立一维模型,在控制体之间根据边界的连续性建立了轴向传热的二维模型。针对管内不同吸热工质,模型中加入相应的对流换热系数和压降等重要参数的计算。集热管内为水工质时,要分不同相区进行计算,并计算环状流最小流量等。

建立的数学模型采用数值计算方法,使用Matlab进行了编程求解。一维稳态传热计算问题为多元非线性方程组的求解问题,使用Matlab的fslove函数通过最小二乘法对其进行最优化求解;二维稳态传热计算中,涉及吸热工质(水工质、导热油)的多种热力参数,通过调用相应热力性质计算程序完成。

本文针对不同工质的槽式太阳能集热系统,分别建立了集热器的传热模型。DSG系统是近些年发展的一种新技术,与传统系统采用导热油介质相比,效率更高,更具有研究价值。本文以采用真空集热管的一次通过式槽式DSG系统太阳能集热器为研究对象,进行了集热系统的热力计算。

5 模型验证

可以结合槽式太阳能集热器热性能测试实验验证模型。实验中需要测量的物理量主要有温度、幅照度、流量、风速等,可以使用数据采集仪把温度传感器、幅照表、流量计、风速仪输出的信号进行A/D转换,再传给计算机,由计算机对数据进行处理和分析。这里主要说明通常实验中使用的温度传感器。

铂电阻是一种高精度测温标准传感器。铂电阻在中温(-200℃~650℃)范围内得到广泛应用。铂电阻的阻值与温度之间存在非线性关系,可用多项式来描述。根据IEC标准751-1983:

式中 A=3.96847×10-3;B=-5.847×10-7;R0—标称电阻,;Rt—温度为t℃时的电阻值,。

铀热电阻Pt100有三种接线方式:二线制接法、三线制接法、四线制接法。不同的接线方法对应不同的精度要求。二线制接法电源与信号共用两根导线,没有考虑测温电缆的电阻,因此只能适用于测温精度较低的场合。三线制接法电源正端与信号输出的正端分离,但它们共用一个负端,消除了连接导线电阻引起的测量误差,测量精度高于二线制,作为过程检测元件,其应用最广。四线制接法两根引线为铂热电阻提供恒流源I,把电阻R转换成电压信号U,再通过另两根引线把U引至数据釆集仪器。这种接线方法可以完全消除引线的电阻影响,主要用于高精度温度测量。这里要求在0~450℃(723K)温度范围内测量的准确度为±0.1℃,因此釆用四线制接法,精度等级选A级。

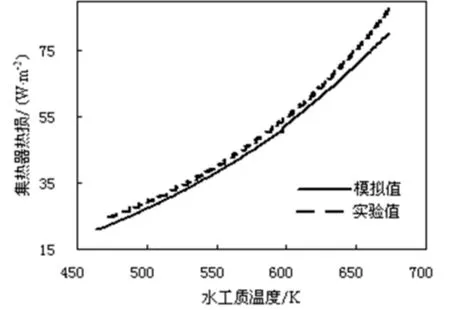

图2表示沿程随着吸热管内水工质温度的升高,集热器热损的变化情况。这里计算热损时是根据集热器的热损除以集热器的开口面积得到的。从图中可知,在相同的边界条件和初始条件下,实验值和模拟值之间误差较小,吻合较好,证明本文集热器模型具有较好的准确性。

图2 集热器沿程的热损模拟对比

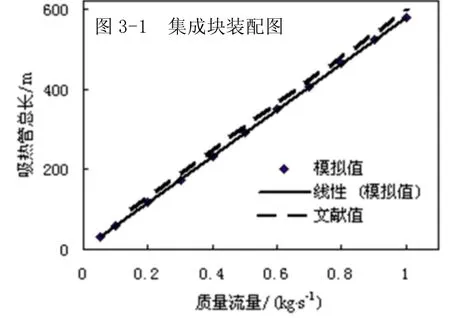

按照文献[6]的条件进行数值计算,把模拟值与文献[6]的数据进行对比,如图3所示,表示当其他参数不变时,不同的质量流量下吸热管的总长的变化。从图中可知,本文模拟值和文献值良好吻合,同样证明本文集热器模型具有较好的准确性。根据拟合公式,两者数据都呈现线性分布。

图3 不同流速下吸热管的总长模拟对比

6 集热系统热力计算

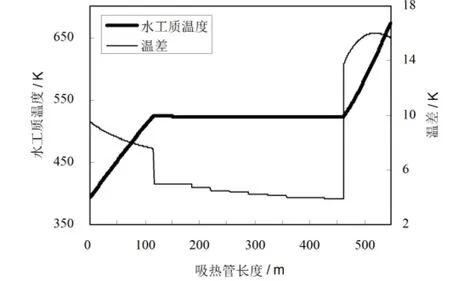

根据建立的模型对DSG集热系统进行热力计算。系统设计的初始条件和边界条件有:太阳辐射强度为1000 W/m2,质量流量为0.8 kg/s,系统的管长约为600m,水工质的入口温度为393K,入口压力为4MPa。

计算结果如图4所示,得到出口为673K左右的过热蒸汽。在基本参数条件下,液相区沿程水工质温度基本呈线性升高,但拟合公式表明并非完全线性;两相区中因为受压降的影响,水工质温度下降,但下降程度很小,约为2K;气相区与液相区类似。液相区和两相区中吸热管外壁—水工质的温差都逐渐减小,气相区中温差先增大后减小,且达到最大值约16K。

图4 沿程水工质温度和吸热管外壁一水工质的温差

7 结论

运行中吸热管壁温的最大值是DSG集热系统的重要参数,它要低于吸热管表面的选择性吸热涂层的最大工作温度。目前关于吸热涂层的最大工作温度,还没有确定的数据,有资料表明Sole公司和Schott公司生产的吸热涂层可以在713K下稳定工作,所以当水工质温度达到673K时,周围的吸热管管壁和工质之间的温差不能超过40K。本文的计算结果在温差为20K以下的范围内,满足目前吸热涂层可承受的最高温度要求,证明了系统设计的合理性。

[1]王军,张耀明,刘德有等.太阳能热发电系列文章(8)槽式太阳能热发电DSG技术[J].太阳能,2007,(2):26-29.

[2]罗运俊, 何梓年,王长贵.太阳能利用技术[M].北京:化学工业出版社, 2006: 4-14.

[3]李吉林.90国际温标:常用热电偶、热电阻分度表[M].北京:中国计量出版社,1998.

[4]韦以明.电桥温度计的实验研究[J].现代电子技术,2007,30(4): 28-31.

[5]M Eck,W D Steimnann. Modelling and Design of Direct Solar Steam Generating Collector Fields[J].Journal of Solar Energy Engineering,2005,127(8):371-380.

[6]S D Odeh,M Behnia,G L Morrison.Hydrodynamic Analysis of Direct Steam Generation Solar Collectors[J].Journal of Solar Energy Engineering,2000, 122(1): 14-22.

[7]庄逸峰,贾正源.我国太阳能开发利用现状及建议[J].科技和产业, 2008, 8(9): 5-6.