冷水机组蒸发器变更管径减低成本的可行性探讨

刘仕玲

(广州日立冷机有限公司,广州510935)

近年随着各大空调企业的产能扩展,大型制冷空调的竞争越来越激烈,如何生产出性能比强,质量好而又相对价格有优势的空调机组是各大生产厂家现今面临的问题。对于冷水机组而言,一些空调厂家开始考虑变更蒸发器的结构来实现冷水机组的成本降低。但是如何在保证性能的前提下,缩小管径减低成本,是每个生产厂家考虑的重点之一。本文就蒸发器从结构上进行大胆改进,缩小管径减低成本进行一些探讨。

1 结构变更

目前空调厂家生产的水冷机组,蒸发器一般采用φ12.7mm铜管,我们尝试采用更小的铜管进行替代。缩小铜管的直径后,为了保证蒸发器性能,必须满足两个最基本的条件,即:(1)保证换热面积;(2)保证压差 (压损)。因此,铜管间的间隙、铜管根数、折流板的间距和片数也相应需要进行变更。

下面以一种机型670 kW(280匹)水冷机组的蒸发器,进行缩小管径变更结构减低成本的探讨。

1.1 换热面积

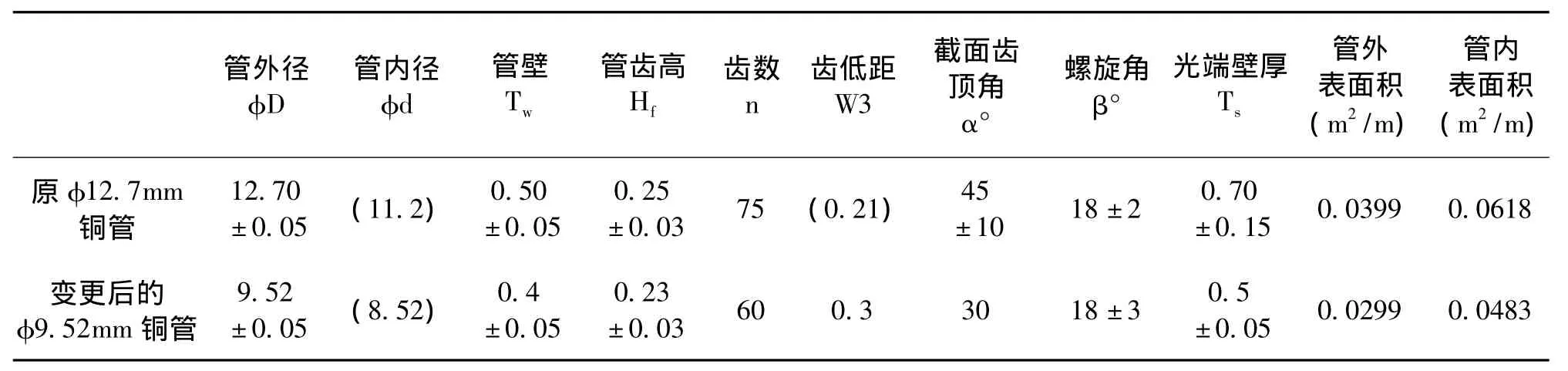

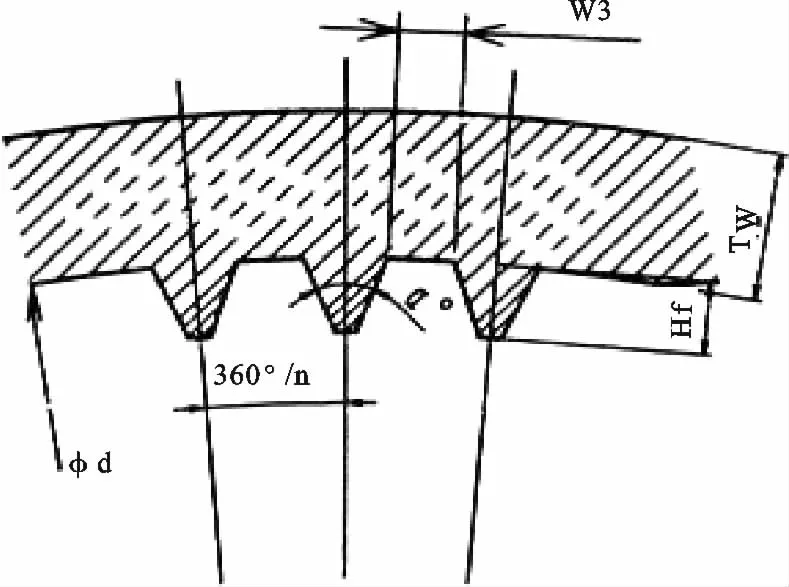

原670kW(280匹)水冷机组蒸发器的铜管直径为 φ12.7mm,准备变更采用的铜管直径为φ9.52mm,两种铜管的蒸发器的相关数据见表1,蒸发器采用的内螺纹铜管截面图如图1所示。

原采用φ12.7mm铜管的蒸发器有786根铜管,铜管总长度为2.615m,换热面积为:

0.0618×786×2.615=127.023(m2)

根据原采用φ12.7mm铜管蒸发器的换热面积,计算铜管直径变更后的蒸发器所需要的根数为:

127.023/2.615/0.0483=1005(根)

考虑到布局的合理性,理论计算与实际的差异性,变更后蒸发器实际采用1031根铜管。

所以,变更后铜管直径后的蒸发器的换热面积可以达到和超过变更前的蒸发器,满足换热面积的条件。

表1 两种铜管的蒸发器的相关数据如下 (铜管厂家直接提供)

图1 蒸发器采用的内螺纹铜管截面图

1.2 压损计算

压差的计算按照如下公式进行。

式中:

d0—管外径,m;

ST—管间距,m;

ds—壳体内径,m;

Bp—折流板间距,m;

Nb—折流板片数;

Nc—壳体中央部管根数;

NT—管列数;

Nw—水平方向管列数;

Np—有效管列数;

w—冷水流量,m3/h;

γ—水比重量,kg/m3;

v—水的动粘度系数,m2/s;

ρ—水的密度 =γ/g,kg·s2/m4;

Gc—垂直方向通水的重量,kg/m2·s;

Gb—水平方向通水的重量,kg/m2·s

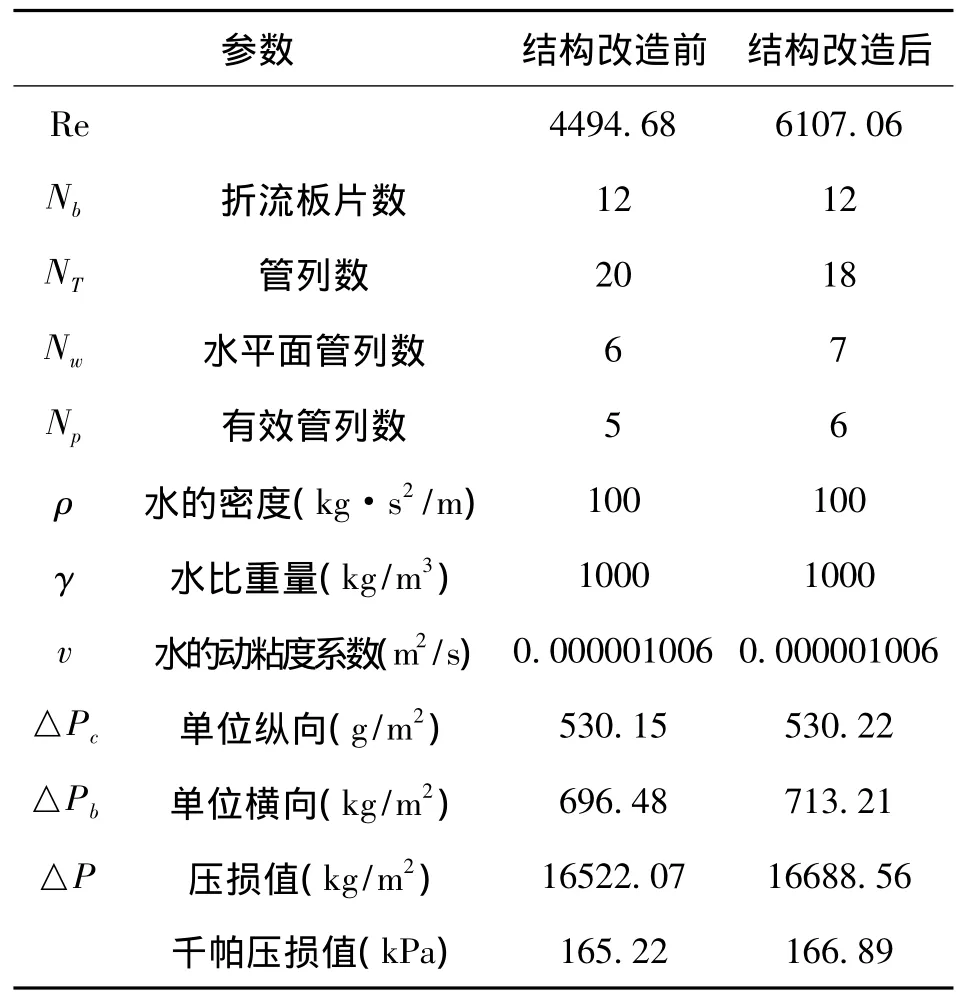

蒸发器变更铜管直径结构改造前后的性能对比见表2。

表2 蒸发器变更铜管直径结构改造前后的性能对比

参数 结构改造前 结构改造后Re 4494.68 6107.06 Nb 折流板片数 12 12 NT 管列数 20 18 Nw 水平面管列数 6 7 Np 有效管列数 5 6 ρ 水的密度(kg·s2/m) 100 100 γ 水比重量(kg/m3) 1000 1000 v 水的动粘度系数(m2/s)0.000001006 0.000001006△Pc 单位纵向(g/m2) 530.15 530.22△Pb 单位横向(kg/m2) 696.48 713.21△P 压损值(kg/m2) 16522.07 16688.56千帕压损值(kPa)165.22 166.89

从表2可以看出,结构变更后的蒸发器的压损值只比变更前的蒸发器的压损值小了1%,可以忽略不计。所以,满足压损的条件。

1.3 蒸发器设计方面的注意事项

1)各列数的冷水流速要平均化。

2)水平方向的冷水流速要接近垂直方向冷水流速。

3)在折流板中、孔和管外径之间有间隙,在初期通水时会从间隙有泄漏,因此最初测量值会低于设计值。

2 蒸发器铜管成本比较

2012年国际市场的有色金属价格随着金价不停地浮动,上涨了不少,铜价更是首当其冲,所以减低蒸发器的成本,铜管成本的减低是关键。

表3 蒸发器材料变更费用统计

以下以铜价为60元/kg为核算单价进行蒸发器结构变更前后铜管材料成本的统计,结果见表3。

从表3可以看出,铜管直径变更后直接的铜管购买成本,一台蒸发器就可节约4832元人民币。

3 加工方法的说明

蒸发器的构造变更只对里面的铜管直径、根数、折流板进行变更,外部结构不做变更,所以只有扩管这道工序和折流板的冲压需要改变工装和工艺,通过新旧工装和新旧工艺的成本对比,对现场生产影响不大。

4 压损的理论计算与实际测量的说明

虽说将壳体中央部的管列作为代表的垂直部流速来确定,但这个列的流速和其他列的流速中有很大的差异时,计算值和测量值会不一致。

在设计时要注意:

1)要按各列的冷水流速平均化进行布管。

2)如果根据壳体内径和管配列无法进行冷水流速平均化时,要将多列的平均速度作为流速。

该标准中的计算公式的是水平方向Gb,和垂直方向Gc相互干涉的公式,因此垂直方向流速和水平方向流速差异很大时,计算值和测量值是不一致的。

在设计时要注意:

1)要减少水平内的管的根数。

2)在和壳体内径的关系方面,水平内的管根数不能再减少时,要将水平面的折流板剖面尺寸小一列。

折流板孔径和管外径没有间隙,在初期通水时不考虑出现从间隙有冷水旁通的情况。因此初期通水时,因为从此间隙漏出的冷水部分使实测值低于计算值。

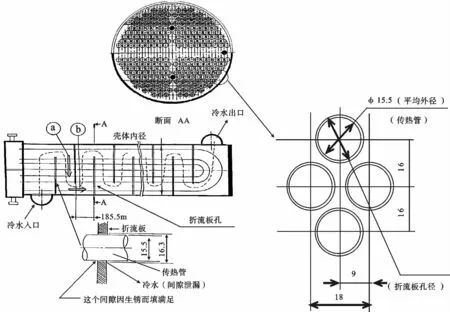

图2 蒸发器结构图示

(4)具体的蒸发器结构图示见图2[采用φ12.7铜管的360kW(150匹)蒸发器]。从图中蒸发器的结构和折流板的形状,可以看出关于压损的理论计算与实际测量的说明的重要性。

5 机组变更结构前后的性能对比

5.1 机组实际压损的测量验证

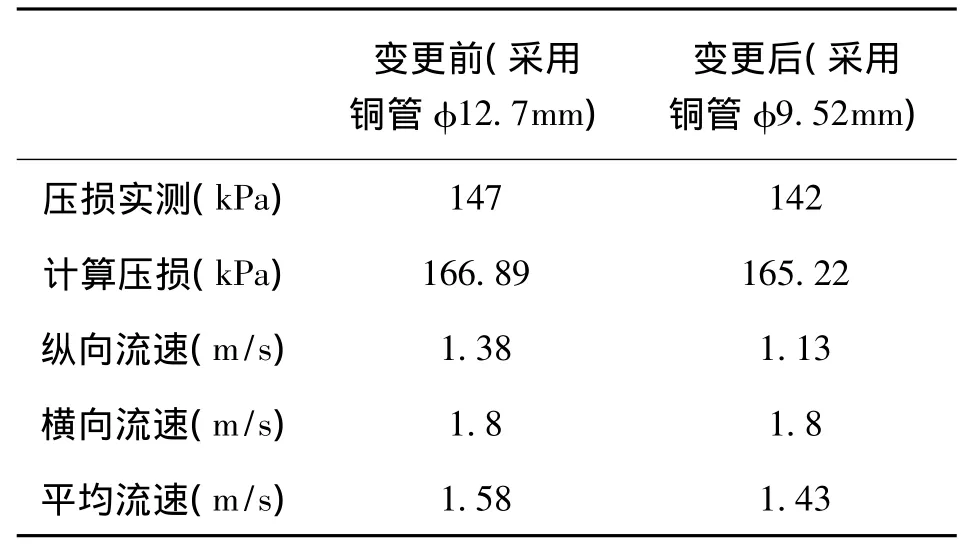

对670kW(280匹)水冷机组原来的蒸发器(采用φ12.7mm铜管)和已经变更结构的蒸发器(采用φ9.52mm)进行实际的压损测量,变更前后压损等参数的计算值和实测值比较见表4。

实测压损差值为147-142=5(kPa)。

从表4可以看出,变更后与变更前的实测压损相差5kPa,差值为变更前的5%,基本可以确认满足设计要求。

实际测量时需要注意的事项:

1)在通水时管表面会结垢以及折流板孔部也会有结垢和生锈,随着时间的推移,最后这个间隙会消失。因此对于水侧压损的测量要反复测量直到因时间的推移其值不上升为止。

2)管外径和折流板孔的间隙要想在短时间内填满,其中一个方法就是在一系列的试验期间内当试验中断时,抽掉水冷却器内的水,让其接触空气,这样其进展就会加快。

表4 蒸发器变更铜管前后压损等参数的计算值和实测值比较

5.2 机组性能试验的测量验证

将变更前和变更后的蒸发器组装到670kW(280匹)水冷机组上 (压缩机、冷凝器及其他部件不变),进行性能试验,结果见表5。

表5 蒸发器变更铜管前后的机组性能试验结果

从表5可看到,水冷机组蒸发器由采用φ12.7mm铜管变更为采用φ9.52铜管后,消耗总电功率、制冷量、能效比等性能参数基本不变。

6 结论

水冷机组蒸发器改变结构,变更铜管直径,通过理论计算和实际测试的结果来看都是可实现的,也就是说,通过缩小蒸发器铜管管径来降低成本,从而实现水冷机组的成本降减是完全可行的。

[1]李军.蒸发式冷凝器的应用分析[J].制冷与空调,2009,(6):33-35

[2]李绍济,舒海静.蒸发式冷凝器与螺杆式制冷压缩机的组合应用[J].制冷与空调,2009,(6):30-32

(1)高屹峰.小管径内螺纹管换热器在家用空调中的应用分析与优化 [R].中国铜加工技术与应用论文集,2008