如何计算具有气液分离功能压力容器的产冷量

李宪光,吴少强

(广州市粤联水产制冷工程有限公司,广州510)

1 前言

在食品加工的制冷系统中,具有气液分离功能的压力容器是主要的设备之一,它的选型计算关系到制冷系统设计的科学性和合理性。目前使用的具有气液分离功能的压力容器通常有以下几种:低压循环桶、气液分离器、中间冷却器、闪发式经济器及热虹吸桶 (或称辅助贮液器)。如何对这些设备的选用及计算,前面的三种设备在我国的相关的制冷设计规范中已经有了表述,而后两种则还没有进行详细的表述。即使已经有具体选型公式的前面的三种设备,从今天制冷行业的发展阶段来看,已经显得不够科学和缺乏严谨性。

本文根据多年实际工程设计工作的经验,对具有气液分离功能压力容器,特别是目前还缺乏详细表述的闪发式经济器和热虹吸桶 (或称辅助贮液器)的产冷量提出了新的计算方法,经多个工程实际应用,证明了这个方法比传统计算方法更加先进和更加合理。

2 传统计算方法的不足

低压循环桶、气液分离器和中间冷却器这三种设备目前已经有具体的选型计算方法,但这些计算方法存在不足之处。首先,这些选型计算没有根据工况的变化及需要分离的制冷剂液滴大小的标准进行界定,而是笼统地把桶内气体流速ω标定为某个定值,例如中间冷却器的选型计算:

式中:D—中间冷却器的直径,λ—压缩机的输气系数,v—压缩机的理论吸气量,ω—气体流速,一般取0.5m/s。

又如低压循环桶的选型计算:

其中:D—中间冷却器的直径,λ—压缩机的输气系数,v—压缩机的理论吸气量,ω—气体流速,立式桶为0.5m/s,而卧式桶为0.8m/s,ξ—低压循环桶的截面积系数,n—低压循环桶气体进气口的个数。

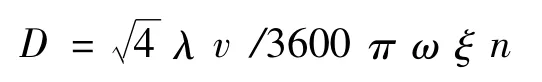

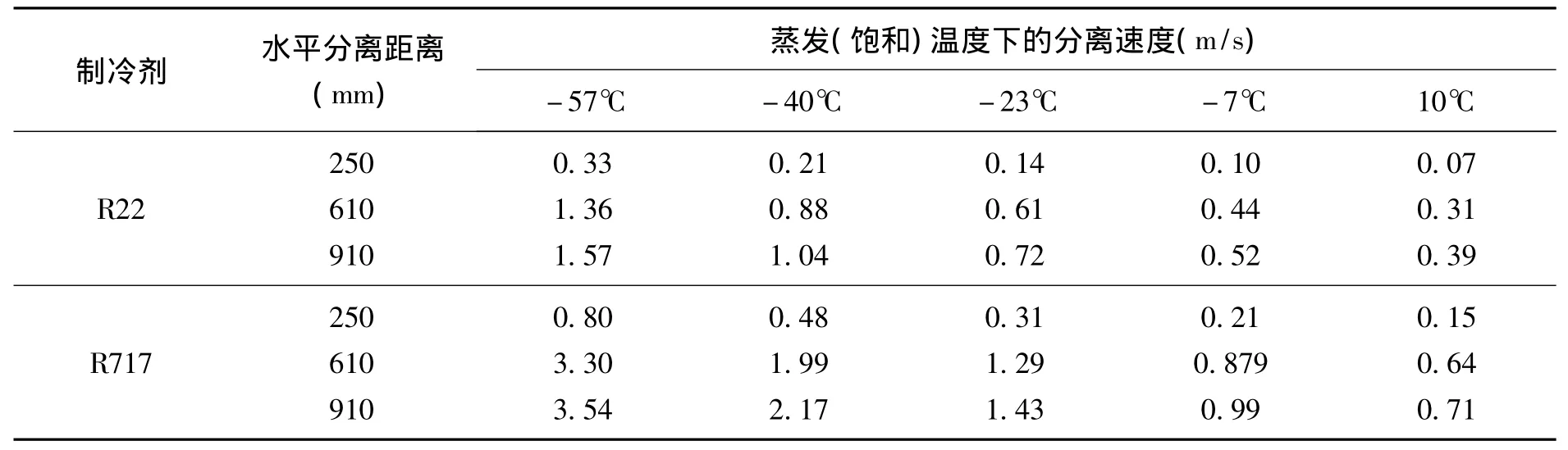

这种界定显然是不够科学,由此在选型的过程中可能会造成较大的误差,例如,低压循环桶使用氨作为制冷剂运行在高温库工况下 (35℃/-10℃)和运行在速冻工况下 (35℃/-40℃),根据我们数据收集的结果计算其桶内气体流速ω可以相差一倍,而按国内的选型计算气体流速ω都一样。表1和图1是根据一本国外的技术书籍提供的资料而作出的,表1中的数据是卧式分离器在不同的分离距离,两种制冷剂在不同的饱和温度下的最大的分离速度。而图1则是两种制冷剂及两种不同分离速度的比较。

表1 不同的分离距离两种制冷剂的最大的分离速度

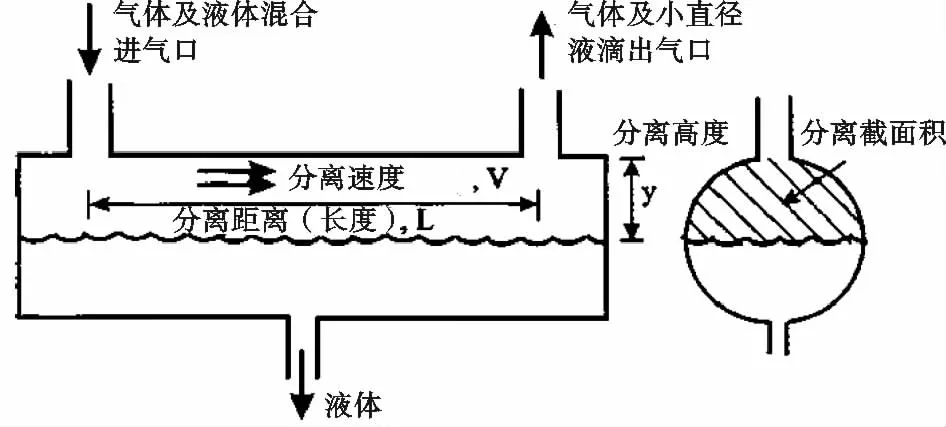

图1 两种制冷剂在两种不同分离速度的比较

根据资料介绍,需要分离的制冷剂的液滴直径大小的确定,不同的作者或制造企业有不同的标准。从图或表中我们都可以发现,不管是按分离距离或是按制冷剂的液滴直径来选择分离速度,饱和温度越低,分离速度越高。以氨制冷剂为例,分离距离在设定为610mm的情况下,-40℃与-7℃其分离速度就相差一倍,可见,用定值去计算和选择分离容器是有所欠缺的。

根据我们在这几年的应用以及收集到的数据分析,国外设计这些分离容器产品时,是通过大量的实验和数据分析,设定了能适应不同工况的最小分离距离,以及确定需要分离制冷剂的最小液滴的直径 (小于此直径的液滴的制冷剂可以进入到回气管内蒸发或直接进入到压缩机而不至于产生液击)。根据不同的工况,制定了各种蒸发 (饱和)温度下的最大 (分离)速度 (Max velocity),再用这个分离速度乘以这个容器在最不利的运行状况下的最小分离截面 (即容器内的液面达到报警位置),就是这个容器在这个工况下的最大产冷量(Max capacity)。换句话说,最大产冷量是表示这个容器在某个工况下运行,容器在低于或等于这个最大产冷量的情况下运行是安全的,当大于这个最大产冷量时需要选用比这个容器容积更大的容器才能满足需要。因此,通常定义在指定工况下用产冷量 (Capacity)表示这台分离容器的分离能力 (用kW来衡量这种能力,见图2)。

图2 卧式容器的分离过程示意

比如低压循环桶、气液分离器与这些容器配套的末端设备是冷风机或蒸发排管,而冷风机或蒸发排管在不同的工况下有不同的产冷量,它们往往也是用kW来表达。同样,中间冷却器、闪发式经济器与它们配套的是压缩机的低压级负荷或压缩机的补气负荷,这些负荷同样也是用kW来表达。因此通过计算气液分离功能的压力容器在不同的工况下的产冷量,会更好的理顺这两者之间的关系。

用这种方式表现的具有分离功能容器的能力与目前国际通行的表现方式是接轨的。这种分离能力在同一台容器,根据不同的工况及不同的制冷剂,会计算出不同的产冷量。

有两点是可以肯定的:蒸发温度越低产冷量越小;制冷剂的密度越大,需要分离液滴直径就越小,其分离速度也越低。

3 容器产冷量的新计算方法

如何计算及定义某台卧式具有分离功能的容器在指定工况下的产冷量?在理论上是可以通过作设定的工况压焓图进行计算。但这种计算在工程上比较麻烦而且复杂。我们的思路是:在确定分离距离后,找出需要计算的工况下的最大允许的分离速度,用这个速度乘以这台容器每小时通过分离最小截面,再除以使用制冷剂在这工况下 (饱和蒸发温度)的蒸汽比容,然后通过工程计算软件,测算出该容器的产冷量。

这里需要计算的参数只有某种工况下的最大允许的分离速度,是一个变量。计算方法是从上面的表1和图1中,确定分离距离然后再找出某个温度下的最大允许的分离速度;或者确定需要分离制冷剂的最小液滴的直径,然后根据这种直径的分离速度曲线及运行的温度找出允许的分离速度。

根据我们的实际应用和数据统计,发现国外的产品设计是上面两种计算方法的综合,同时还需要考虑蒸发气体在管道流动而产生的阻力损失而增加的闪发气体,以及保温不足使制冷剂在容器内产生新的闪发气体,在保证运行安全的情况下,增加5%的安全修正系数。

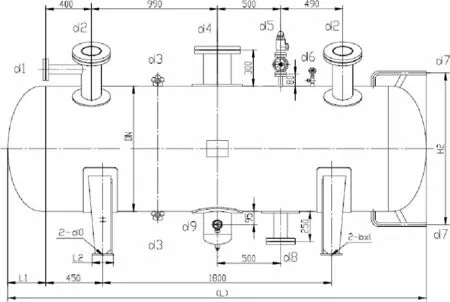

下面我们通过举例,使用一些国外同类产品提供的选型报告参数来换算成国内类似产品的产冷量。例如卧式分离器AF-600(见图3),使用的是氨制冷剂,如果工作在低温冷库工况下(35℃/-28℃)它的允许运行的最大产冷量应该是多少?这台容器的直径是600mm,两边进气口到中间出气口的距离是990mm(大于分离距离610mm),桶的容积是2.4m3,我们这里设定桶的中线位置为报警液位。

图3 卧式分离器AF-600外形图

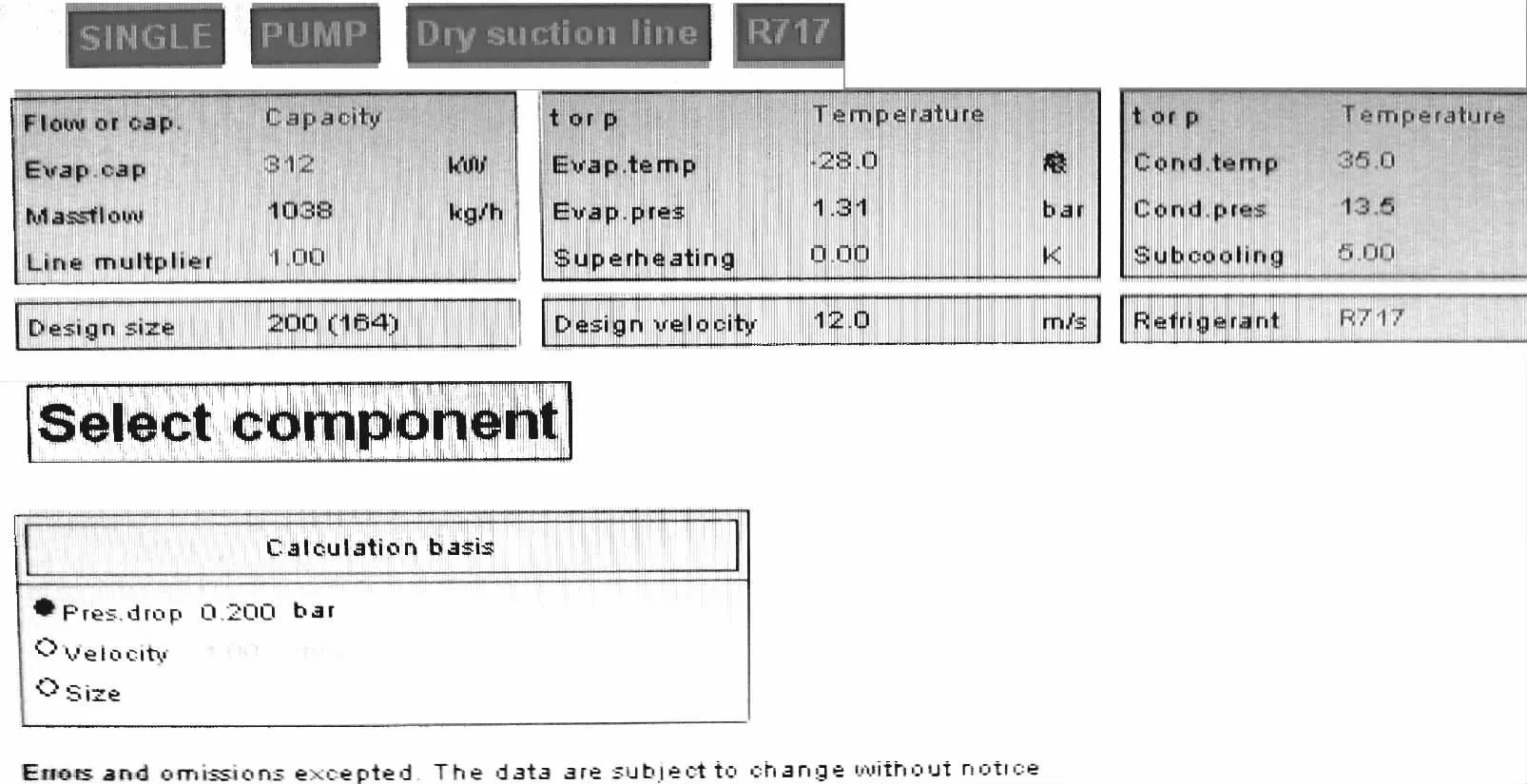

根据一家外资品牌提供的选型报告提供的数据:在 35℃/-28℃时,它的允许最大流速是0.898m/s,可分离截面积 =0.32×3.14×1/2=0.1413 m2;每小时每个进气口通过这个截面的气流量=0.898×0.1413×3600=457 m3/h,再乘以氨在-28℃时的气流密度 (蒸气),两个进气口合计=457×1.137×2=1039kg/h,这时我们可以用某个品牌的工程选型软件 (如Danfoss阀门选型软件)进行计算,在选择氨制冷剂后,可以从Pump(泵供液)或Gravity(重力供液)的位置上选择从桶至压缩机的回气段。在工况 (35℃/-28℃)下找到接近回气量≈1039kg/h,对应的制冷量可以换算出它的产冷量为312kW(见图4),考虑到5%的安全修正系数,即312×0.95=296kW,这就是我们所选的容器的产冷量。

如果计算容器的进气口只有一个,计算进气口通过这个截面的气流量就不需要乘以2了。在指定的工况下制冷剂允许最大流速不会以容器的大小和布置的形式不同 (卧式或立式)而改变。这种计算还需要有一个前提条件,出气管的流速一般不要大于12m/s(也就是从桶至压缩机的回气段的最大允许流速)。

图4 工程选型图例

同样的容器,如果运行在速冻的工况,例如在35℃/-40℃时,根据外资品牌提供的选型报告数据这时它的允许最大流速是1.21m/s,也是采用上述计算方法进行计算,得出这台容器的最大产冷量为222kW。可见不同的工况同一容器有不同的产冷量。

对于立式分离功能的容器的选型计算,比卧式的要简单些,只要分离高度 (即从报警液位到出气口的垂直高度高差)≥需要分离的高度y,那么分离截面就是计算容器的圆面积,允许最大流速与卧式的选型一样,利用上述的计算方法,也就可以很快计算出结果。

这里讨论的是卧式或立式分离器的计算,其实对于低压循环桶、中间冷却器、闪发式经济器计算的方法和结果都一样。

通过这种计算,我们也很容易用二次节流供液的数据与一次节流供液的数据进行量化比较体现谁的优势更大;还是以上述的容器计算为例子,一次节流供液 (35℃/-28℃)容器的最大产冷量为296 kW,而改为二次节流供液,假定从闪发式经济器或中间冷却器出来的供液温度是-10℃,那么通过改变工程选型软件的Con.temp为-10℃ (其实是Liquid feed temperature,供液温度),这时容器的最大产冷量变为355 kW,最大产冷量比原来增大了=(355-296)/296*100%=20%,可见这种增大是相当可观的。

当然,采用盘管过冷供液也可能接近二次节流供液的效果。但有两点需要注意的是:一是盘管过冷是利用温差传热,过冷温度达不到中间冷却器(或闪发式经济器)内的运行温度,盘管面积是否足够使过冷液体完全达到设计的温度还不能保证;二是由于过冷液体还是属于高压液体,节流前后压差过大在工程实际应用中由于系统控制阀门的密封面不够干净容易造成液面超高,压差过大的节流产生的大量闪发气体容易造成容器内压力变化及液面的扰动。综合比较,二次节流供液的效果更有优势。

通过上述的计算,我们不难发现,只要确定了分离容器的分离距离后,需要各种目前正在使用的制冷剂可分离的液滴直径在不同工况下合理的最大流速的数据库,我们就可以运用上述的计算确定容器在不同工况下的运行范围。对于工程上的选型,上述计算已经足可以满足工程需要。

经过我们的综合分析,发现国内生产的一些分离容器,用上述方法计算容器的产冷量时,出现合适的容器体积但进出口管径不配套的现象,比如一台DX3.5L的低压循环桶,按上述的计算它的最大产冷量 (采用一次节流供液)可以达到1185kW;而采用二次节流供液它的最大产冷量甚至可以达到1419kW。而这种容器的进出口管径只有Dg150,那么我们在选型时只能选择更大一级甚至两级体积的容器,而同一类型的外资品牌的容器 (桶体直径相同)进出口管径是Dg200,一台DX3.5L低压循环桶与一台DX5.0L的重量差距达525kg,这就造成了资源的很大浪费,还不包括体积增大使保温材料增加甚至机房高度增加的费用。

4 总结

低压循环桶、气液分离器和中间冷却器这三种制冷系统常用设备的产冷量传统计算方法存在不足,本文根据多年实际工程设计工作的经验,对具有气液分离功能压力容器的产冷量提出了新的计算方法,经多个工程实际应用,证明了这个方法比传统计算方法更加先进和更加合理,能减少资源的浪费,这也是本文所要达到的目的。五十年不变的分离容器的设计是否到了需要改革的时候了。我们经过这几年的工程实践,证明这种计算新方法是科学可信和有价值的。

[1]冷库设计规范 GB50072—2001[S].

[2]仲维勤.冷库节能技术的探讨.制冷,2011,30(2):61-65

[3]杨一凡.氨制冷技术的应用现状及发展趋势 [J].制冷学报,2007,(8):12-18

[4]李若兰,聂莉莹,丁杰.压力容器风险评估初探.制冷,2012,31(1):83-86

(1)INDUSTRIAL REFRIGERATION HANDBOOK.Wilbert F.Stoecker

(2)Danfoss公司选型软件;

(3)氨制冷系统压力容器选型手册;(Johnson controls)

(4)冷库制冷设计手册;商业部设计院编著

(5)制冷压力容器及辅助设备选型手册,武汉新世界制冷工业有限公司2009.08

(6)Johnson controls公司设备选型报告