飞机装配工装快速变更设计方法研究

周 红,唐敦兵,康与云,2,王 强

(1.南京航空航天大学机电学院,江苏南京 210016)

(2.临沂大学 信息学院,山东临沂 276000)

(3.成都飞机工业(集团)有限责任公司技术装备设计所,四川成都 610092)

飞机装配工装快速变更设计方法研究

周 红1,唐敦兵1,康与云1,2,王 强3

(1.南京航空航天大学机电学院,江苏南京 210016)

(2.临沂大学 信息学院,山东临沂 276000)

(3.成都飞机工业(集团)有限责任公司技术装备设计所,四川成都 610092)

针对飞机研制过程中频繁设计更改造成的装配工装设计变更量大、质量难以保证等问题,在分析飞机产品数模变更类型的基础上,研究了工装快速变更的方法。将自顶向下的关联设计方法运用于工装设计中,提高了装配工装设计对飞机产品结构更改的响应和应变能力;运用设计结构矩阵对装配工装中无法做出变更响应的部分进行变更传播预测,加快了该部分工装变更速度。利用CAA开发了快速变更工具集,提高了装配工装设计更改效率。

装配工装;变更;自顶向下关联设计;变更传播

飞机研制是一个典型的多阶段复杂过程,需要众多单位协同才能高效完成任务,形成了逻辑上统一、物理上分布的并行协同研制环境。飞机并行协同研制是对飞机产品及其相关过程(包括制造过程和保障支持)进行并行、集成化处理的系统方法和综合技术[1]。它作为一种新型的研制方式能够提高产品质量、降低成本、缩短研制周期。它要求飞机产品设计与工艺设计、生产准备、采购、生产等种种活动并行交叉进行。

飞机装配工装是飞机及其部件和锻件在铆接、焊接、胶接、检验和精加工等过程中,控制其形状几何参数所使用的起定位作用的专用工艺装备[2],在飞机生产准备中占有很大比重,具有零件数量多、结构复杂、体积庞大、装配位置准确度要求高等特点。飞机研制过程要求工装设计与产品设计并行,但飞机产品从初始设计到定型修改频繁,为了适应飞机产品的变更,工装必须变更,从而导致工装内部零部件的变更传播[3]。文献[4]提出了约束结构树的概念和构建方法来对变更传播进行推理,但约束结构树构建复杂,需要投入大量的人力。文献[5]针对数字标工位置和尺寸的修改,提出了装配工装变形设计方法。但是大多数协调部位是不需要另外设计出数字标工[6],并且这种方法对特征删除、增加或结构改变的情况没有提出有效的解决措施。

本文在以上研究的基础上,利用自顶向下关联设计方法设计飞机装配工装,并在此基础上对装配工装零件变更传播展开深入研究。

1 工装变更情况描述

飞机制造大型工装主要由骨架、定位器和辅助装置组成,前两者构成工装的主体。骨架是工装的基体,主要用于定位器的固定和支撑,同时确保这些元件空间位置的准确性和稳定性。定位器是用于固定和压紧工件,以保证产品几何参数或尺寸要素的元件,包括工作件和支撑件。辅助装置包括产品支撑调整装置、产品进出架吊运装置、工作架和工作梯等[2]。为了保证工装的定位精确度和开敞性等,骨架和定位器的设计均需要以飞机产品数模为参考依据。

工装设计人员根据产品数模并结合工装订货单的订货要求,确定用于工装定位器设计的定位特征以及用于骨架设计的布局特征,通常情况下定位特征都是产品数模中的定位基准,这样可以避免尺寸链计算等工作。布局特征根据工装设计的开敞性以及人机工程等因素选择。下面把定位特征和布局特征统称为协调特征。协调特征与装配工装零部件直接发生约束关系,所以飞机产品数模中协调特征的变更很大程度上决定了装配工装的变更,因而在研究装配工装变更之前亟需对产品数模协调特征的变更类型进行研究。

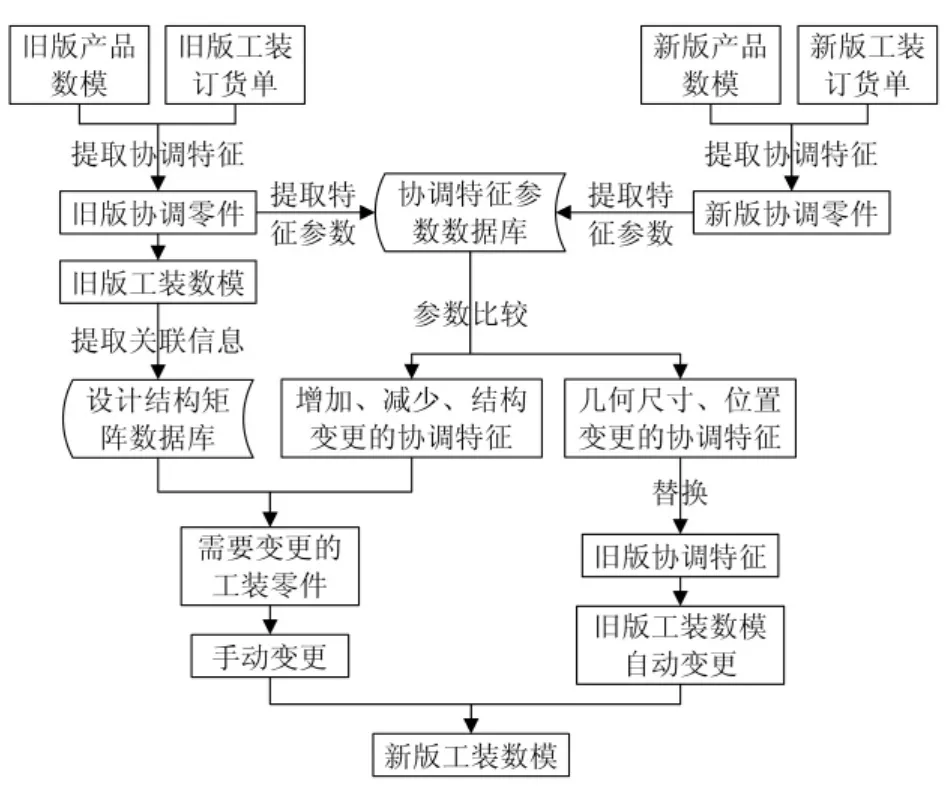

本文将产品数模协调特征和布局特征的变更分为以下两类:(1)产品协调特征发生一定程度的形状或位置的变化,如产品外形曲面参数变更和占位面位置偏移等,导致工装相应结构的位置和尺寸变更;(2)产品协调特征删除、增加或结构变化,如圆孔变为方孔等,导致工装局部结构的重新设计。针对第一种情况,引入自顶向下的关联设计方法,能够实现自动变更;针对第二种情况,引入设计结构矩阵来对由产品数模的变更引起的工装零件变更传播做出预测。总体方案流程图如图1所示。

图1 总体方案流程图

2 自顶向下关联设计

2.1 自顶向下关联设计方法原理

关联设计技术是在产品数据管理技术和CAD设计技术支持下,建立上下游设计输入输出间驱动和约束关系的技术。关联设计是一种特殊形式的参数设计方法,表现上游设计对下游设计的影响,其驱动参数为上游设计的几何特征(如点、线、面、坐标系等)。关联设计可以抽象为公式:y=f(x),其中x为上游设计给下游设计的输入,y为建立在上游设计输入基础上的下游设计输出,f为上下游设计之间的关联关系[4]。

自顶向下的关联设计方法作为关联设计的一种,在运用它时需引入2个概念:接口和骨架[7]。将需要重用的几何特征(点、线、面)都提取到一个零件模型中,这些几何特征就相当于是“接口”,而这个零件模型就是“骨架”,为了避免与起支撑作用的骨架相混淆,本文将该零件称为协调零件。几何特征信息只能从协调零件传递给工装零部件,而工装零部件中的设计信息不能传递到该零件模型中,以保证该零件模型的柔韧性和健壮性。

2.2 关联逐级传递方法

为实现产品协调特征对工装零部件的几何映射,在文献[5]中提出的逐级关联拷贝算法的基础上,提出了一种基于飞机产品数模的关联逐级传递方法,如图2所示。

图中Ω表示产品装配工艺对产品数模协调特征的选取,通常在CAD模型中有定义或凭借工装设计者经验判断;λ为提取操作,提取是对上级几何的带链接的复制粘贴,且其上级几何只能为点、线、面;χ为关联拷贝操作,关联拷贝是下级几何对上级几何的引用,并实时保持下级几何的拓扑结构和位置姿态与上级几何一致;τ为基准驱动;γ为约束驱动。

图2 关联逐级传递

首先工装设计者在工装三维模型的根目录下插入一个协调零件,然后将选定的产品数模的协调特征提取到协调零件中,形成关键几何。部分关键几何需要从协调零件关联拷贝到工装的设计零件中形成衍生关键几何,作为工装零件特征建模基准,一个关键几何可能被多个工装零部件引用,形成多个衍生关键几何;另外的部分关键几何则直接与工装零部件发生约束关系,通过约束驱动工装零部件。当产品数模发生更改后,用新的协调零件替换原有的协调零件,可以选择替换后保持原零件的所有关联关系,则旧版协调零件中的关键几何就会被新版协调零件中发布名称相同的关键几何所替换,所对应的衍生关键几何就成了对新版协调零件中的关键几何的关联拷贝,发生相应的变更,工装零部件在基准驱动和约束驱动下发生自适应变更。图3所示为工装零件在衍生关键几何的基准驱动下发生自适应变更。

图3 工装零件自适应变更

上述设计方法通过引入协调零件实现了对关键几何的统一管理,让比较新旧版本协调零件中关键几何成为了可能;避免了关联数据丢失,以及几何链接交叉导致的大型模型中循环更新等问题;且无需将产品模型调入工装设计环境,减少了计算机内存负载;同时也为工装变更预测的实施奠定了基础。

3 装配工装变更预测

3.1 设计结构矩阵

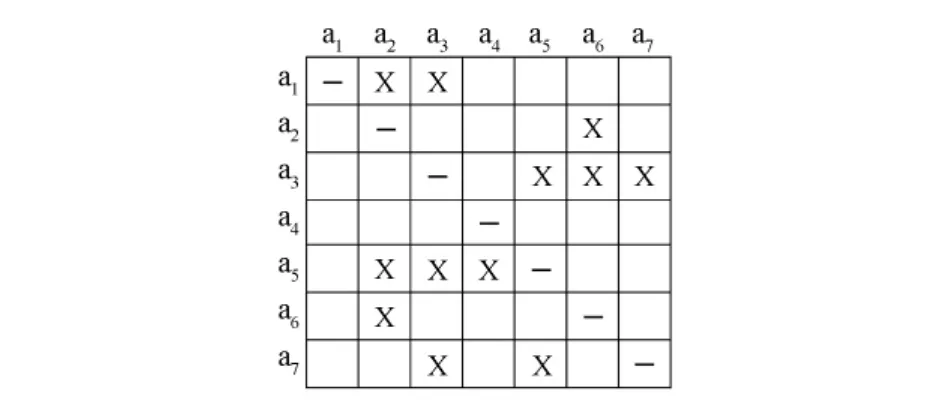

设计结构矩阵(DSM)是Steward[8]开发出的用于对产品开发过程进行规划和分析的矩阵工具。它分为布尔型DSM和数字型DSM,本文使用布尔型DSM,它是指在矩阵的单元格中以二值的形式进行标示 (如:“X”和空白,或者“0”和“1”)。图4所示为布尔型DSM的简单示意图。任意一个行元素和任意一个列元素对应的单元格的标识符表示这两个元素之间的有向联系:如果位于对角线下方的单元格被表示符“X”填充,则表示这两个元素之间有正向联系,如果该单元格中为空白,则表示这两个元素之间没有正向联系;如果位于对角线上方的单元格被标识符“X”填充,则表示这两个元素之间有反向联系,如果该单元格中为空白,则表示这两个元素之间没有反向联系;对角线单元格没有意义,用“-”表示。

图4 布尔型DSM的简单示意图

3.2 变更预测方案

在用CATIA构建三维工装模型时,零件之间存在的主要关联关系就是引用关联和约束关联,这两种关联都是通过对零件之间特征的操作实现的。一个零件内部的不同特征之间也存在着尺寸及位置等关联关系。两个相关联的零件,当其中一个变更时,另一个不一定变更。如图5所示,Part1与Part2,Part2与Part3分别存在约束关系,当图5(a)中的Part3由圆柱变为6(b)中的方柱时,Part2受到变更影响需要做出相应的更改,但Part2的变更不会影响到Part1。这是因为Part2中与Part1发生关联的特征和与Part3发生关联的特征之间不存在关联关系。因此构建参与关联的特征之间的设计结构矩阵比零件之间的设计结构矩阵更能够有效地预测工装变更传播。但是由于工装零件数量很多,每个零件至少有一个特征参与关联,所以参与关联的特征数很多;而且参与关联的特征都没有特定的名称,所以构建关联特征DSM的难度非常大。

图5 零件变更影响分析

利用设计结构矩阵分析变更传播过程如下:首先比较新旧版本的协调零件中的关键几何,分别找出结构改变和增加或减少的关键几何,查询与结构改变关键几何直接关联的工装零件作为接下来变更传播分析的更改源;然后构建工装零件之间的DSM,得到可能受变更传播影响的零件,再将零件之间的约束关系细化到特征来确定该零件是否受变更传播影响,先模糊判断然后再精确判定。这样可以避免构建关联特征DSM,只针对特定的情况做出分析。对于关键几何增加的情况,向工装设计者做出有效的提示。

3.3 变更预测的实施

某工装总装的组成结构及零件之间的关联关系如图6所示,单向箭头的曲线表示协调零件中关键几何与工装零件存在关联关系,表示只有关键几何变更能对工装零件产生影响,反之不成立;双向箭头的曲线表示工装零件之间存在关联关系,表示相关联的工装零件之间是相互影响的。首先提取出工装零件与协调零件中关键几何的关联关系:F1→P5,F2→P10,F3→P9,F4→P15。然后构建工装零件之间的设计结构矩阵,如图7所示。

图6 工装零部件结构关联树

图7 工装零件DSM

当关键几何F2的结构发生改变时,变更预测方法,如图8所示,由于变更零件数量太多,所以做了部分省略。上面一行表示的是从工装零件设计结构矩阵中获得的零件之间的关联关系,下面一行是把零件之间的关联关系细化到零件的特征,如P10与P3的关联被细化到了P10中特征F102与P3中特征F31相关联,在对特征的关联关系分析中使用了类开关网络模型[9]。每两个特征之间的连线对应着变量Xi作为该边的权,Xi可以看成该边上的接触开关,当开关接通时取1,否则取0。例如,F101是Part10中与关键几何F2产生关联的特征,所以F2与F101的连线的权为1。如果X10为1则表示P10的特征F101与F102之间存在关联关系,由于F102与F31之间连线的权值为1,则变更影响会被传递到F31,即Part3需要变更;反之则变更影响只是传递到P10为止。依次对可能受变更传播影响的零件内部分别与前后零件相关联的特征的关联关系进行分析,如果关联则变更传播继续,反之则变更传播就到该零件为止。变更传播中会存在很多分支,需要对每个分支进行分析,直至所有分支的变更传播停止。

图8 变更传播分析的类开关网络图

4 开发工具介绍与实例分析

4.1 开发工具介绍

本文使用组件应用架构(Component Application Architecture,CAA)C++技术,在CATIA中开发飞机装配工装快速变更工具集,包括协调零件关键几何快速发布、关键几何对比、变更传播预测等工具。CAA C++是CATIA的一整套C++函数库,该函数库在 CATIA运行时加载,通过安装RADE(RapidApplicationDevelopmentEnvironment)模块,用户可以在VC++编程环境下编制程序,与CATIA进行通信。

4.2 工装快速变更实例分析

飞机的中后机身与后机身的链接装配工装快速变更如图9所示,飞机产品数模发生了如下更改:①后机身的外形面发生更改;②中后机身和后机身的对接位置STA01向右偏移。将飞机的外形面和占位STA01提取到协调零件中形成关键几何,再将关键几何关联拷贝到工装中作为衍生关键几何来指导工装中支撑车托架的设计。当后机身外形面和占位STA01位置改变后,在关联关系的驱动下衍生关键几何也发生更改,将变更后的衍生关键几何链接入工装中,则托架在基准驱动的作用下发生自适应变更。在飞机产品数模变更①的驱动下,高度a和高度b都变小,同时支撑后机身的托架的弧度也发生了改变;在变更②的驱动下,基准孔定位柱的位置向右发生了偏移。

图9 中后机身与后机身对接装配工装快速变更

通过对零件以及对应特征之间的关联分析可以得到受变更传播影响的零件。以后机身外形变更为例,得到受变更传播影响的零件,如图10所示。在“关键几何”的选项框中,可以选择任何一个协调零件中发布的关键几何,程序可以自动在下面的列表中列出受该关键几何变更影响的工装零件。“面3”即为后机身外形面的发布名称,序号“1,2,3,4”所对应的分别为受后机身外形面变更影响的零件。

5 结束语

本文在分析飞机产品装配工装设计方法的基础上,提出了产品数模协调特征的概念,用作工装设计的参考依据。针对不同的协调特征变更类型,提出了工装快速变更的实现方案。下一步将研究如何直接构建关联特征之间的设计结构矩阵,并利用该矩阵对零件的变更传播进行预测,同时利用VPM来研究工装零件之间的关联关系。

[1]刘雅星.飞机并行协同研制模式与支撑技术探索[J].航空制造技术,2010(18):77 -80.

[2]范玉清.现代飞机制造技术[M].北京:北京航空航天大学出版社,2001:102-106.

[3]唐敦兵,徐荣华,唐吉成,等.基于设计结构矩阵的工程变更影响分析[J].机械工程学报,2010,46(1):154 -161.

[4]宫中伟,莫蓉,杨海成,等.并行设计中基于特征约束的变更传播研究[J].计算机应用研究,2011,28(6):2107 -2112.

[5]潘志毅,黄翔,李迎光.基于飞机产品结构更改的装配工装变型设计方法[J].航空学报,2009,30(5):959 -965.

[6]刘志存,孟飙,范玉清.飞机制造中数字化标准工装的定义与应用[J].计算机集成制造系统,2007,13(9):1852-1858.

[7]刘俊堂,刘看旺.关联设计技术在飞机研制中的应用[J].航空制造技术,2008(14):45-47.

[8]Steward D V.The design structure system:a method for managing the design of complex systems[J].IEEE Transactions on Engineering Management,1981,EM -28(3):71 -74.

[9]胡健,郭刚.产品零部件相关修改的建模与实现方法[J].机械设计与研究,1999(4):29-31.

Research on Rapid Design Change of Aircraft Assembly Tooling

ZHOU Hong1,TANG Dunbin1,KANG Yuyun1,2,WANG Qiang3

(1.Nanjing University of Aeronautics& Astronautics,Jiangsu Nanjing,210016,China)

(2.Linyi University,Shandong Linyi,276000,China)

(3.Chengdu Aircraft Industrial(Group)Co.,LTD,Sichuan Chengdu,610092,China)

In the course of aircraft development,frequent design changes result in design changes of assembly tooling.Based on the analysis of different change types of aircraft products,it proposes different solutions to achieve rapid change of tooling design.It applies top-down correlation design to assembly tooling design,realizes rapid response and modification in tooling design to product changes.On this basis,Design Structure Matrix(DSM)is employed to make change propagation predictions of assembly tooling design which can't response to product changes.The application of this method shows that it can achieve the increasing speed of the assembly tooling design change,improve the change efficiency of assembly tooling design.

Assembly Tooling;Design Change;Top-down Correlation Design;Change Propagation

TH122

A

2095-509X(2013)04-0008-06

10.3969/j.issn.2095 -509X.2013.04.003

2012-12-25

江苏省产学研前瞻项目(SBY201220116);国家自然科学基金资助项目(51175262);江苏省杰出青年基金资助项目(SBK201210111)

周红(1988—),女,江苏苏州人,南京航空航天大学硕士研究生,主要研究方向为现代集成制造。