弹性预紧轴承组件预紧力测试台的研制及试验*

李 荣,陈文敏

(1.黑龙江工程学院汽车与交通工程学院,哈尔滨 150050;2.哈尔滨工业大学机器人技术与系统国家重点实验室,哈尔滨 150001;3.奇瑞汽车有限公司试验中心,芜湖 241006)

0 引言

轴承组件是许多装备的关键部件,是确保装备正常运转的核心。如何保证轴承组件在大温差等恶劣的工作环境中正常工作是许多科技工作者共同关心的问题。轴承组件的预紧方式主要有两种,即定位预紧和定压预紧,工作在大温差环境且承载能力要求不是很高的情况下,为了确保轴承组件能够安全可靠的工作,设计者多采用定压预紧方式来实现,也就是我们常说的弹性预紧方式,并且弹性元件的刚度要远远低于轴承的刚度[1]。一般设计者认为设计中采用了弹性预紧方式,就可以确保设备能够安全可靠的运转,往往会忽视设备实际的装调结果。因此需要有一种检测装置能够对弹性预紧轴承组件的实际预紧力进行检测,进而对设备的性能进行评价。

1 弹性预紧轴承组件的设计

滚动轴承的预紧,是指轴承在装配好后,使用某种方式在轴承内圈或外圈上沿其轴线方向施加一恒定的力,并保持这种力使内、外圈沿轴向产生相对移动,一方面可消除轴承内部的游隙,另一方面又同时可迫使滚动体和内、外圈紧密接触,并在接触处产生一定的变形。由于这种变形不是轴承承受载荷产生的,所以称之为预变形[1]。通过对轴承施加预紧力,提高轴承滚珠负载的均匀性,提高旋转精度,减小振动和噪声,在高速轻载球轴承中可以防止钢球发生公转打滑,减小钢球自旋滑动,从而减小摩擦和发热,最终使机构达到长寿命的要求[2-3]。

1.1 定压预紧

利用弹簧等弹性零件使轴承承受一定的轴向载荷并产生预变形的方法称为定压预紧。定压预紧不易出现卸载状态,并且预紧量不受温度变化的影响,但对轴系刚度的提高不利。定压预紧通常用在机构转速较高,对精度又有一定要求的机构中。预紧弹簧的刚性一般要比轴承的刚性小得多,所以定压预紧的轴承相对位置在使用中会有变化,但预紧量却大致不变[4]。但在设计时需要考虑在地面测试时,机构不能产生脱载的现象。

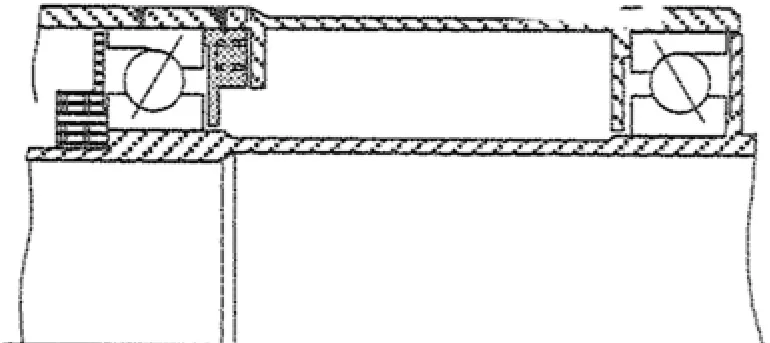

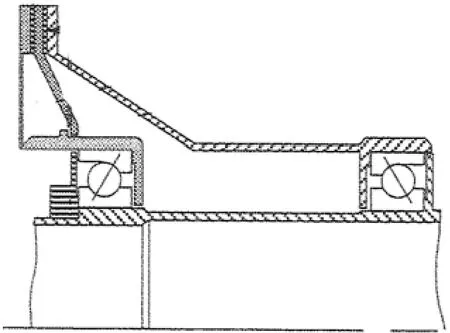

如图1~图3所示,用于预紧的弹性元件,可以采用螺旋弹簧、波形垫圈[5-7]、膜片弹簧[7-8]等。虽然定压预紧方式具有对温度不敏感的优点,但也存在着承载能力不高、容易由于振动引起弹性元件疲劳破坏的风险。所以在轴系的设计过程中,通常都设计有轴向限位机构,避免轴向位移较大。

图1 采用波形垫圈预紧的某飞轮机构

图2 采用螺旋弹簧预紧的某轴系

图3 采用膜片弹簧预紧的某轴系

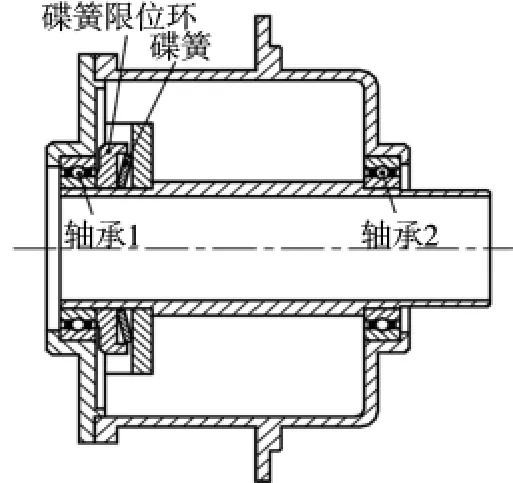

1.2 弹性预紧电机组件的设计

为了减小电机轴系组件的尺寸,弹性预紧元件选用了碟簧,材料为不锈钢X10CrNi18-8。由于电机组件的转速最高为133RPM,转速较低,碟簧及其限位环对电机轴系的转动惯量增加较小,因此将碟簧安装在电机轴上,碟簧的作用力作用在轴承的内环上而不是作用在外环上(如图4所示)。轴承的内环与电机轴一端为小间隙配合,使得轴承1的内环在碟簧的作用下可以在电机轴上产生滑动以适应电机轴系组件壳体与电机轴由于温差而产生的轴向长度变化。为了确保轴承内环与电机轴之间可以滑动,电机轴采用了与轴承相同的材料,可以确保在不同工作温度下配合间隙不发生变化。为了保证滑动的效果,避免冷焊的发生,在电机轴上溅射有MoS2固体润滑膜。图5为弹性预紧电机轴系组件的实物照片。

图4 弹性预紧电机轴系组件

图5 弹性预紧电机轴系组件实物照片

2 预紧力测试原理及其误差分析

刚度是弹性体的一种力学特性,它由加在物体上的力和物体在此力的作用方向上产生的位移的比值表示。对于轴承或轴承组件而言就不简单是一个弹性体了,单个轴承的轴向刚度就是当轴承外圈/内圈固定,沿轴承内圈/外圈轴线方向加载时,加载载荷与内圈/外圈端面在此载荷作用方向上的位移的比值称为轴承的轴向刚度,这一刚度包括轴承内外座圈和所有滚珠的接触刚度。角接触球轴承其工作面是复杂曲面,其刚度非线性极其明显,几何参数多,影响复杂,计算精度差,因此为了提高机构的可靠性,国内外空间机构应用的高精度轴承、轴承组件都进行精确的刚度测试。轴承组件的刚度曲线,是轴承加载的依据。

利用预紧力测试装置对轴承组件在轴向施加一定的载荷,同时测得在该载荷下的位移,将加载载荷与相应的位移值绘制成曲线,就可以得到轴承组件的轴向刚度曲线。对于定位预紧即刚性预紧的轴承组件根据加载的要求确定预紧点,经过此点之后,轴承刚度不再起其主要作用,轴承隔环的刚度将起到主要作用,刚度曲线经过此点突然变平,表明预紧点就在此点[9-10]。而对于弹性预紧轴承组件的预紧力的确定与此相似。

图6是轴承加载载荷与位移关系变化曲线图,其中F1、F2为加载载荷,V1和V2是刚度曲线的拐点。轴向刚度曲线由a、b和c三段组成,a段为某一个轴承的卸载过程曲线,b段为弹簧压缩过程曲线,c段为限位机构起作用后对另一个轴承的加载过程曲线。

图6 加载刚度曲线

3 预紧力测试台的设计

轴承轴向刚度测试平台主要由基座、加载装置、导向装置、轴承安装工装、压力传感器、位移传感器等几部分组成。加载装置采用弹簧加载、力传感器检测的方式。与砝码加载方式相比,采用弹簧加载的方式可以使加载载荷连续变化,并且通过采用弹簧可以对加载载荷进行细分,提高载荷的分辨率;与气动加载方式相比,弹簧加载方式更加平稳,见表1。

表1 测试方法对比

3.1 载荷加载单元

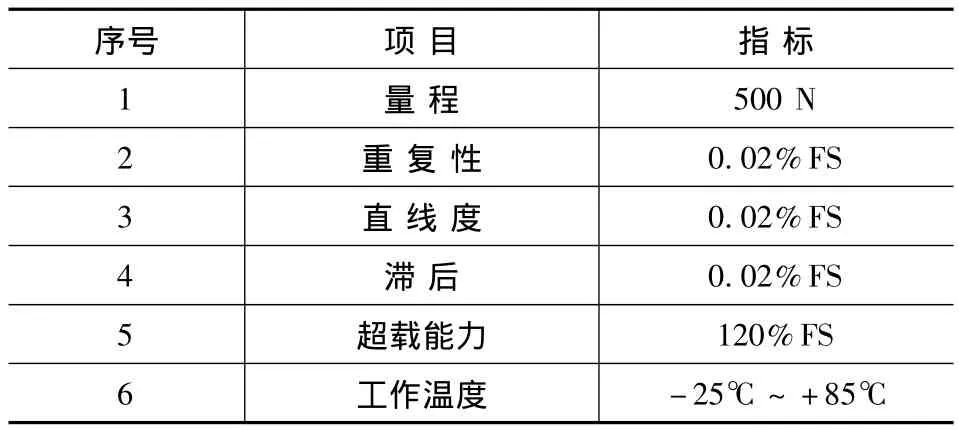

为了提高加载载荷的分辨率,在力传感器组件与加载螺母之间设计有压缩弹簧,由于压缩弹簧刚度相对较低,其可以将加载螺母的加载行程进行放大,从而提高加载载荷的分辨率。另外,直线轴承支架和跑合平台上支承板之间装有4根拉簧,用于平衡直线轴承支架和力传感器组件的自重。在保证最大载荷的前提下,加载弹簧的刚度应该尽量小,以提高加载时的灵敏度。此处选择的加载弹簧刚度为14.32N/mm,拉簧的刚度为0.51N/mm。直线轴承和直线导轨保证了载荷方向与直线导轨轴向平行,且加载时,加载压头与轴承工装为点接触,加载螺杆的旋转运动不会引起压力传感器的侧向位移,避免了侧向力导致的加载不准确。剪切S梁型压力传感器抗侧向力强,性能稳定,精度较好,故采用该传感器来测量加载力。选用了BK-2F测力传感器,该传感器具有较高的稳定性和可靠性。该力传感器的技术指标如表2所示,Mark-10测力传感器见图7。

表2 BK-2F测力传感器主要技术指标

图7 Mark-10测力传感器

3.2 位移检测单元

位移检测单元采用旁向电感测头实现,之所以采用旁向电感测头一是因为空间的原因,轴向测头无法安装,二是因为旁向测头精度比轴向测头高。以往电感量仪的电表是指针式仪表,指针摆动易受干扰,短时间内有时难以稳定,测量需要的稳定时间长。本装置的旁向电感测头采用了Mahr1318,该电感测头精度高,性能稳定。数显装置采用了Mahr C 1216。

3.3 导向机构

加载力加到轴承组件及其工装上,加载力的方向应该是不变的,沿着轴承旋转轴线的方向,不允许偏斜,偏斜就会带来侧向力,造成刚度测试不准确。本装置的加载导向系统将加载螺杆的旋转运动可能带来的干扰力矩抵消,不会引起力传感器所传递的加载力产生侧向位移,因为压力传感器的转动受到直线轴承和两根直线导轨的约束。压力传感器只能按导轨的导向方向运动,这样将大大提高力传感器位移的稳定度和系统加载的稳定度。

弹性预紧力测试台上设计有标准的安装接口,可实现对不同轴承组件的预紧力的测试。

4 轴承弹性预紧力测试实验

采用上述方案研制的弹性预紧轴承组件预紧力测试台如图8所示。

图8 预紧力测试台实物照片

利用所研制的轴承预紧力测试台对采用碟形弹簧预紧的某电机轴承组件的预紧力进行了检测,检测结果如图9所示。从测试结果中可以看出,被测轴承组件的轴向刚度曲线在55N和70N两点附近出现了拐点,两个拐点之间的距离为23.4μm,则可以判断轴承的预紧力为55N,碟簧的弹性变化行程为23.4μm。

图9 预紧力测试结果

5 结论

根据某电机轴承组件的研制需求,采用采用精密力传感器研制了弹性预紧轴承组件预紧力测试台。该测试台可以实现对一定预紧力范围内不同弹性预紧轴承组件预紧力的检测和弹性预紧限位行程的检测。

最后利用所研制的弹性预紧轴承组件预紧力测试台对某电机轴承组件的预紧力了测试。测试结果符合设计要求,表明该测试台可满足被测轴承组件的研制需求。

[1]李红光.滚动轴承预紧的意义和预紧力的估算及调整[J].机械制造,2004,42(481):45-48.

[2]贾群义.角接触球轴承预紧量的计算及选择[J].轴承,1996(1):5-7.

[3]姜韶峰,刘正士,杨孟祥.角接触球轴承的预紧技术[J].轴承,2003(3):1-4.

[4]闻邦椿.机械设计手册(第3卷)[M].北京:机械工业出版社,2006.

[5]Eli A,Mike B.Reaction Wheel and Drive Electronics For LeoStar Class Space Vehicles[C]//Proceedings of the 12th Annual/USU Conference on Small Satellites,1998:1 -5.

[6]Hakun C,Budinoff J,Brown G,et al.A boresight adjustment mechanism for use on laser altimeters[C]//Proceedings of the 37thAerospace Mechanisms Symposium,Johnson Space Center United States,May 19-21,2004.45-58.

[7]Michael Kubitschek,Scott Woolaway,Larry Guy,et al.Global microwave imager(GMI)spin mechanism assembly design,development,and performance test results[C]//14th European Space Mechanisms& Tribology Symposium—ESMATS 2011’Constance,Germany,28—30 September 2011:129-136.

[8]Jeffrey Lees and Ed Schaefer.The CRISM Motor/Encoder Assembly and Diaphragm Bearing Assembly Design[C]//Proceedings of the 38 Aerospace Mechanisms Symposium,Langley Research Center,May 17-19,2006.11-24.

[9]蒋蔚,梁波,李广文.配对轴承预紧力分析及测试方法[J].轴承,2001(4):25-27.

[10]蒋蔚,盂庆伟,徐浩.双列角接触球轴承预紧力分析[J].轴承,2000(3):10-11.