小口径深孔型腔的电火花线切割加工

陈 平

(中国电子科技集团公司第三十八研究所,安徽合肥 230088)

在电火花线切割加工中,经常要切割一些小口径深孔型腔零件。这类零件不仅尺寸精度要求高,且口径小,加工难度大,尺寸也难以控制,是电火花线切割加工中典型的加工难题。经过多年来的深入探讨和研究,总结了一些方法和经验,希望与大家一起分享。

以加工过的一种深孔型腔零件(图1)为例,通过对工艺文件分析、改变装夹方法、优化加工路径、调整加工参数等方面的不断完善,最终加工出符合图纸要求的产品零件。

图1 深孔型腔零件图

1 现状分析

如图1 所示,该波导零件材料为铝,长155 mm,按要求在中间切割(2.36±0.02)mm×(4.85±0.02)mm 的方孔,保证与中间波导身的对称度为0.1 mm,表面粗糙度为Ra1.6 μm,穿丝孔由电火花加工而成。由于该零件属于小口径深孔型腔零件,法兰端面与波导身垂直度的误差较大,如果加工时用法兰端面定位,会增加垂直度校调的难度,口径对称度很难保证。由于加工初期没有经验,只按正常步骤加工,在加工过程中多次出现了短路、断丝、不导电等现象,且加工出来的口径尺寸不规则,误差较大(图2)。

图2 不规则口径图

2 解决措施

为解决上述问题,采取以下措施加以改进:

(1)改变装夹方法

要想达到加工要求,首先要在装夹上下功夫,为此设计了如图3 所示的装夹工装。

图3 工装图

先把工装毛坯按设定位置打好螺钉孔并攻丝,把工装装夹在机床上,校调完成后,找正中心基准,在工装上切割安装凹槽,尺寸与波导身一致,单边留有配合间隙0.01 mm,深度超出波导身一半即可。然后,用专用小压板把波导零件固定在工装上。波导安装好后,其中心不仅能与机床中心相互重合,且波导身变形也小,在中心切割出来的方孔与波导身的对称度完全符合图纸要求。

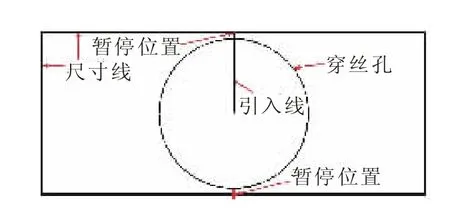

(2)优化加工路径

在加工此类细长零件时,由于加工口径尺寸小,打穿丝孔(直径2 mm)后单边留有余量较少,加工时易产生让丝现象,造成加工短路或加工尺寸不准确。因此,为了保证顺利切割,在切割引入程序时要反复多切割几次,降低加工效率,待放电稳定后再按程序正常加工。在加工过程中,为了防止落料造成二次放电,还应在程序适当位置设置暂停(图4)。

图4 加工路径图

针对此类小口径零件,还可选择无废料加工方式,加工中的废料变成粉末被加工液带走,加工相对安全,但该方法所需时间太长,从经济效益考虑一般得不到广泛应用。

(3)尺寸控制措施

由于该零件尺寸较长,粗加工后的尺寸精度不能很好地控制,往往造成中间尺寸比两端口径尺寸小,俗称腰鼓现象(图5),这样便达不到图纸要求,所以必须经过半精加工和精加工,同时增加电极丝的张力,以达到修正波导口径尺寸的目的。

图5 加工尺寸腰鼓图

3 注意事项

在实际加工过程中需注意:中间的穿丝孔要用细长钻头从两端加工,而不能用电火花加工。因为电火花加工是通过火花放电加工成形,在孔内壁易形成一层氧化膜,线切割时导电性能差,会造成切割困难;在加工中还需合理修改加工参数,并增加喷水压力,以提高加工稳定性,达到最佳加工效果。