在线检测系统在特种纸机上的应用

陆 平

(牡丹江恒丰纸业股份有限公司,黑龙江牡丹江,157013)

牡丹江恒丰纸业股份有限公司 (以下简称恒丰纸业)在线纸病检测系统主要分为两大部分,一部分是进口的霍尼韦尔和ABB在线检测系统,另一部分是国产的双科在线检测系统。恒丰纸业近几年在生产卷烟纸、高透纸、水松纸的纸机上都在使用双科在线检测系统,该系统能够满足恒丰纸业的使用要求,与国外纸病检测系统相比性价比较高。但是该系统在初次使用时也遇到许多问题,进行了大量的检测和研究。现根据恒丰纸业16#特种纸机生产卷烟纸为例来详细介绍双科在线检测系统调试方法和参数定义的应用,以供同行参考。

1 在线检测系统的概述

恒丰纸业16#特种纸机采用的是双科SYWIS3200高速在线检测系统,安装在纸机后干和卷取扫描架之间,如图1所示。SYWIS3200系统能够在线检测识别卷烟纸表面缺陷,并通过软件画面实时显示出表面缺陷和相关缺陷信息。WIS(Web Inspection System)系统主要由高速CCD线阵相机、机架和计算机站组成,采用当今世界上先进的在线检测识别、成像及数据处理技术,提供了包括实时缺陷检测、图像显示、报警、质量报告、设备故障诊断等功能在内的表面缺陷检测方案。

图1 双科SYWIS3200在线检测系统

生产线基本数据和检测指标:纸幅宽度3300 mm、定量范围25~45 g/m2、最大运行速度450 m/min、设计速度600 m/min。要求能检测面积大于0.12 mm×0.31 mm的孔洞、亮斑,黑点、污点及异物等表面缺陷。

纸病在线检测系统硬件结构分为3部分:传感部分、检测部分、控制部分,其结构如图2所示。

(1)传感部分

传感部分包括光源、光学元件、传感器,分别安装在相机横梁和光源横梁上。相机横梁安装两套分辨率为4 K、像素时钟频率60 MHz、双曝光CCD传感器线性相机和2套尼康相机镜头。如果要提高横向分辨率,相机横梁上可以安装多达十几个线性CCD传感器,覆盖整个横幅的宽度。光源采用的是LED灯的光带,其好处是光源稳定、不受纸张横幅的限制、不用冷却、寿命长、易维护。

(2)检测部分

检测部分主要由高速图像识别嵌入式处理单元和DSP处理器组成。高速图像识别嵌入式处理单元利用FPGA高速并行处理能力,在该处理器中实现了CCD信号的解码存储、图像滤波、亮度和畸形较正的图像采集及前期处理功能。DSP处理器主要负责高速处理缺陷的识别分类任务。经DSP处理器后的缺陷,包含各种缺陷特征信息和分类结果及其图像数据,将通过该单元的以太网接口和上位机进行通信。

(3)控制部分

控制部分就是上位机电脑。上位机对系统各部件进行控制,如高速嵌入式图像识别处理单元、CCD相机组及系统光源等,同时将检测到的不同缺陷信息显示出来,包括缺陷的图像、大小、横位、纵位、类型,是否为周期性缺陷等。并将上述信息形成被测产品批次报表储存,便于在后续工段读取处理。

图2 在线检测系统结构

2 在线检测

2.1 在线检测原理

纸病在线检测原理如图3所示,根据相机接收光强度的强弱来判断纸病缺陷。图3中的左侧3条曲线分别是无纸病缺陷、暗斑、亮斑光强度曲线,右侧3幅画面分别代表无纸病、暗斑、亮斑缺陷。也就是说若被测纸幅表面上有缺陷,则相机检测到的亮度就不再均匀,暗点污点等异物将造成亮度偏低;孔洞亮斑等缺陷则将造成亮度偏高,高速处理模块将提取亮度异常的区域进行分析处理,并将缺陷分类并存储。

图3 在线检测原理

2.2 在线检测精度

图4 在线检测精度

检测精度的要求由生产工艺的要求来决定,检测精度的高低是在纸机车速和纸幅宽度不变情况下,由相机时钟分辨率和相机分辨率决定。纸病在线检测精度如图4所示,x轴为纸幅宽度,y轴为纸机车速,在x轴和y轴方向形成方格就是检测精度,检测精度分为横向精度和纵向精度。也就是说纸病在线检测系统安装完成后,如果纸机车速增加,纸幅在y轴方向的方格就会伸长,纵向精度就会降低。横向精度由相机分辨率决定。需要指出的是横向精度是由若干个x轴方向格子组成,如果分辨率是4 K的相机,每个扫描周期是从第1点开始到第4096点进行扫描,那么相机每个扫描周期就组成1个相机行扫描。

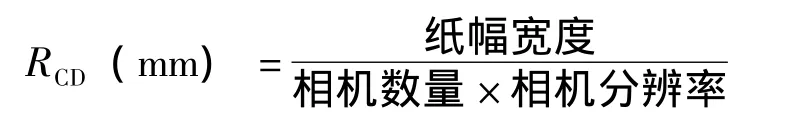

横向精度计算公式:

纵向精度计算公式:

3 系统上位机软件

纸病在线检测系统上位机软件结构如图5所示,分为应用层、逻辑层、物理层3个层面。应用层是指计算机显示软件用户界面,显示实时纸病缺陷和相关信息。逻辑层包括软件参数设置、系统维护、系统控制、实时处理、历史数据库保存。物理层是通信接口,包括相机数据处理板和历史纸病系统与其通信接口。

图5 纸病在线检测系统上位机软件结构

纸病在线检测系统上位机软件主要功能是缺陷显示、参数设置、历史信息保存、系统控制。

(1)缺陷显示:通过高效实用的缺陷嵌入式识别算法,将高速嵌入式图像识别处理单元传输到上位机的缺陷信息以多种方式实时在线地反馈给用户,包括缺陷信息、缺陷区域的256级灰度照片以及缺陷分布图。

(2)参数设置:本系统软件采用参数驱动的方式指导工作,一旦参数设定完毕,软件全自动处理,无需人员干预。服务于各种功能模块的参数设置,可以胜任于复杂多变的系统要求。同时参数设置采用分级控制,可以极大地保护参数的安全。

(3)系统控制:系统控制主要是自动完成系统设定以及系统维护。例如针对不同的检测对象,其CCD传感器曝光时间以及光源个数都会在这一部分由软件自动设定等。

(4)历史信息保存:每一个检测到的缺陷图像及其信息都保存在数据库之中,并能在显示器中进行放大等操作。历史数据及历史缺陷图像等信息都能够随时被调阅。

4 在线检测系统准备工作

在硬件调试前,首先保证检测系统相机板柜内连接线完全正确无误,如系统内部5 V、12 V、24 V的电源走线及接地线无误后,方可通电测试。同时电脑的安装和检测系统连接要正确,电脑安装的WIS程序是最新版本,IP地址192.168.1.2。完成上述步骤后,系统通电、开机,启动WIS程序。光源随软件启动正常打开,相机板上相机数据线接口处蓝色指示灯正常闪烁,相机板上RJ-45端口显示正常,相机上的指示灯是绿色常亮状态。

4.1 配置相机类型、输入和输出

以管理员身份登录软件后。检查相机类型:进入参数设置→相机板→型号中查看相机型号与设置是否一致。检查输入和输出:进入调试→输入输出中查看各个输入输出通道是否和线路图上的输入输出通道相符,不符的话重新配置。

4.2 调整相机焦距

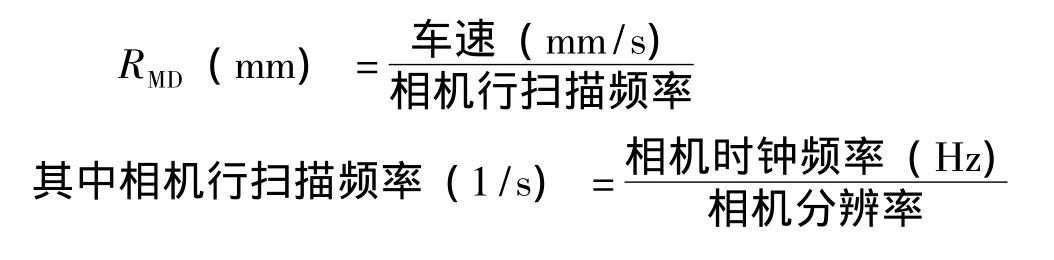

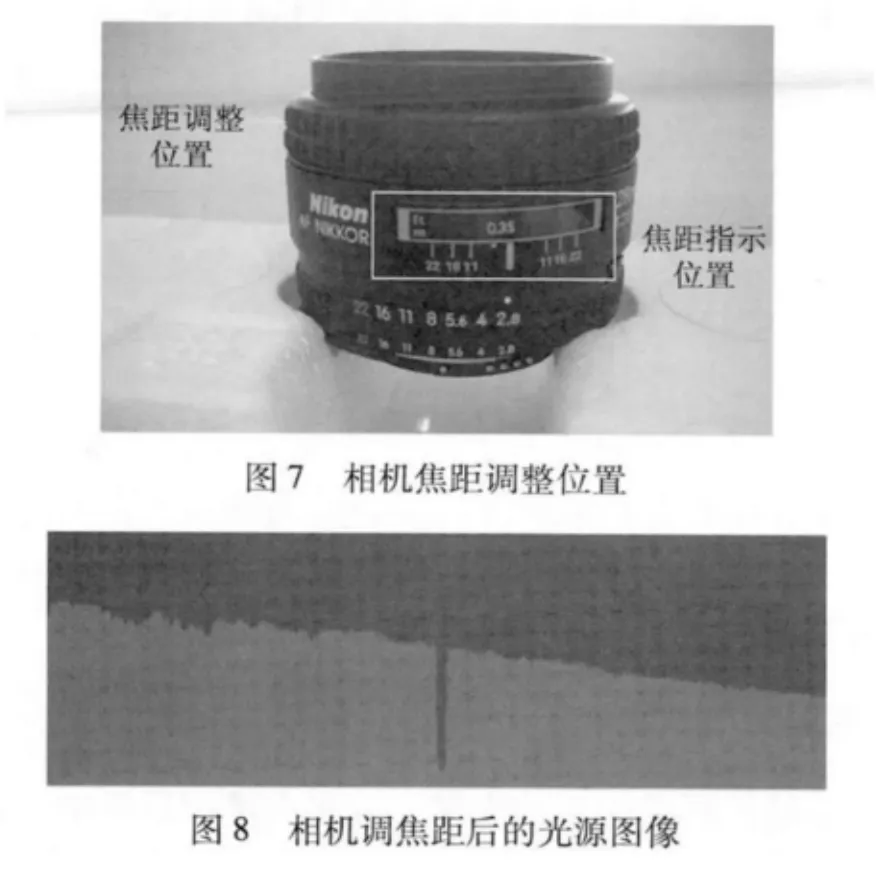

在相机正下方的测试材料上纵向放置一细直线状物体 (推荐比较硬的黑色电线),此时在软件光源图像上会对应出现调焦距前如图6所示的一凹槽。这时参看图7所示的焦距调整位置,旋转相机的焦距,使这一凹槽如图8所示深度达到整个旋转周期的最底部调焦距后图像。在输入输出中查看相机焦距的数值并记录。

图6 相机调焦距前的光源图像

4.3 设定相机交叉参数

若系统配置的相机数量大于1个,则需要设定相机的交叉参数。在相邻两相机中间点纵向放置一细直线状物体,在光源图像上相对应会有如图9所示的2个凹槽相机交叉图像,同时记录下2个凹槽的像素点。重复上步骤直至记录所有的交叉参数。将其填入参数设置→相机板→板级设置的“开始地址”以及“结束地址”。

图9 相机的交叉图像

4.4 调节相机扫描线和图像

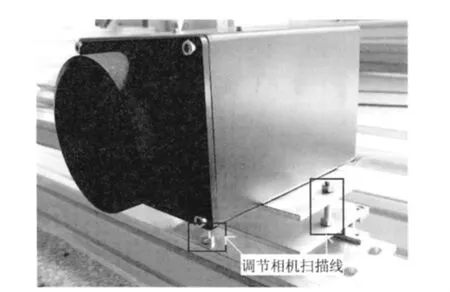

4.4.1 将带孔标尺水平放置于单独一个相机拍照范围下的光梁上。若相机扫描线水平,则在光源图像中会出现如图10所示的与孔个数相对应的光源突起标定图像。若实际情况与图10中图像不符,则可判定相机扫描线不水平,调整扫描线水平位置如图11所示,即调整相机底座上的两颗螺丝直至扫描线水平。

图10 光源突起标定图像

图11 相机扫描线水平位置

4.4.2 查看调试图像是在调试→“光源调试”中查看光源图像是否平稳。首先查看铺上被测材料和没有铺上被测材料的光源调试图像。其中2 K相机铺上被测材料后的调试图像最亮点数值和最暗点数值倍数差别不超过3倍才为合格;4 K相机铺上被测材料后的调试图像最亮点数值和最暗点数值倍数差别不超过4倍为合格。

4.5 相机垂直倾角和曝光量调整

4.5.1 在每个相机位置放置垂线至测试材料,并在该位置纵向放置一直线状物体,正常情况下,由该物体引起的光源凹槽应正好落在该相机的中心位置。若光源凹槽并不落在相机中心位置,则应调节如图12所示相机的垂直倾角位置。

图12 相机垂直倾角位置

4.5.2 要调整曝光量,先要确保系统在非自动曝光模式下,可在参数设置→其他→代表区域中“自动曝光”选项进行选择。非自动曝光模式下,在光源调试图像中,点击“曝光控制”中的“+” “-”调整曝光量,观察光源图像是否稳定变化。

4.6 边沿识别

进入光源调试图像,查看“左自动边沿识别”和“右自动边沿识别”两个指示信号的颜色,若为红色,则证明对应的自动边沿识别正确,若为绿色,则证明对应的自动边沿识别不正确。若自动边沿识别不正确,应在参数设置→相机板→自动边沿中对“变化”参数进行重新配置,直至自动边沿识别正确。

4.7 输入纸机车速信号和断裂信号

4.7.1 按照接线图将旋转编码器或转换模块按照接线图接入系统,并将系统设置为自动车速。转动旋转编码器或开启转换模块,在系统主界面的“车速”一栏查看是否有车速显示。如无车速显示,观察相机板上车速输入通道指示灯是否正常,了解旋转编码器或转换模块是否完好。

4.7.2 断裂信号按照接线图将光电开关接入系统。转动光电开关上的旋钮,在调试→“输入输出”窗口查看对应的断裂输入通道的指示信号是否会相应变化。如果系统带有汽缸,在输入断裂信号的同时查看汽缸是否会相应动作。

4.8 设定相机点精度和最大幅宽

4.8.1 在相机正下方的测试材料上分别横向放置两直线状物体 (物体间间距>300 mm),准确测量两物体间距,记为L。在光源图像中记录由这两个物体引起的凹槽的像素点,两像素点相减,记为S。则相机点精度=L/S(单位)。

4.8.2 最大幅宽是将测试材料向一边移动直至该侧边沿检测指示灯正好消失,记录下此时边沿所对应的像素点;同理记录下另一侧的像素点。两像素点相减计为ΔS,则最大测量幅宽为ΔS×点精度。

完成上述硬件和软件调试后,系统就具备纸病检测能力。可以进行人为纸病、断纸等相关测试。也具备如实反映纸病的尺寸大小功能,但是在使用中要根据不同纸种进行标定和参数设置。

(未完待续,下转2013年第5期。)

[1]YANG Bo,ZHOU Qiang,ZHANG Gang-qiang.Study on Algorithm of Paper Defect Detection Based on Geometric and Gray Feature[J].China Pulp & Paper,2011,30(9):50.

杨 波,周 强,张刚强.基于几何及灰度特征的纸病检测算法研究[J].中国造纸,2011,30(9):50.

[2]YIN Yan-ping,XIONG Zhi-xin,HU Mu-yi,Based on threshold segmentation and fractal characteristics of paper defect image recognition algorithm[J].Transactions of China Pulp and Paper,2011,26(4):41.

殷燕屏,熊智新,胡慕伊.基于阀值分割及分形特征的纸病图像识别算法研究[J].中国造纸学报,2011,26(4):41.

[3]WEN Xi-dong.New Development of the Web Inspection System and Its Typical Application[J].China Pulp & Paper,2002,21(2):61.

温喜东.在线纸病检测技术的新发展及应用[J].中国造纸,2002,21(2):61. CPP