工作面初采预裂爆破强制放顶技术研究

薛德平 赵 杰 冯宇峰

(1.中国矿业大学矿业工程学院,江苏省徐州市,221116;2.西山煤电集团德威矿业有限公司,山西省吕梁市,033000)

工作面初采预裂爆破强制放顶技术研究

薛德平1,2赵 杰1冯宇峰1

(1.中国矿业大学矿业工程学院,江苏省徐州市,221116;2.西山煤电集团德威矿业有限公司,山西省吕梁市,033000)

针对西山煤电集团杜儿坪矿8#煤层68216工作面顶板坚硬、不易垮落的问题,运用理论分析、现场实测方法,计算出基本顶初次来压理论步距较大为34.96 m,需要采取爆破措施减小基本顶来压步距。同时运用LS-DYNA3D数值模拟软件模拟了坚硬顶板工作面初采强制放顶爆破过程,揭示出爆破放顶机理,得出了在爆炸应力波作用下的岩石应力场分布与破坏范围,比较了不同起爆方式对顶板岩层破坏作用的差异,并以此为依据提出具体爆破实施方案。经现场矿压实测发现,爆破后基本顶初次来压步距变小为17.4 m,顶板冒放性得到较好改善,表明初采预裂爆破强制放顶取得了预期效果。

坚硬顶板 初次来压 预裂爆破 强制放顶

1 开采概况

1.1 工作面概况

68216工作面位于1010水平北二盘区,该面走向长888 m,倾向长96~156 m,平均120 m,回采石炭系太原组8#煤层,采用综合机械化采煤方式开采。煤层厚度变化不大,总厚4.2~4.9 m,平均4.48 m,煤层结构复杂,含厚度0.55 m的夹矸。工作面整体为单斜构造,煤层倾角1~6°,平均4°,工作面选用ZZ-5200型支撑掩护式液压支架,工作阻力为5200 k N。

工作面基本顶为深灰色石灰岩,厚度平均2.45 m,经探测,在初采范围内局部厚度可达4 m,岩层结构致密、整体性强且节理裂隙构造不发育,经岩石力学测试岩石单轴抗压强度达70~120 MPa,属Ⅳ类顶板,极难冒落。直接顶为0.55 m钙质页岩,易垮落,对基本顶冒放性影响不大。直接底为灰黑色页岩及砂质页岩,平均厚度为2.37 m,含0.79 m石英质砂岩,如图1所示。

图1 68216工作面柱状图

1.2 顶板冒落情况

68216工作面采煤机截深0.6 m,进刀数为5刀/d,进尺3 m/d,开切眼宽度为9.5 m,平均控顶距4.25 m。现场调研发现,推进2 d后,工作面煤壁距开切眼副帮15.5 m,未见顶板垮落。

2 初次来压步距理论分析

基本顶初次来压对采场影响较大,若初次来压步距太大,极易造成顶板大面积垮落,对工作面安全生产造成威胁。根据相关理论研究计算出爆破前基本顶初次来压理论步距。

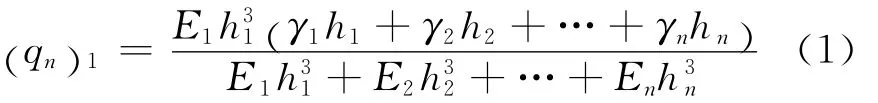

根据68216工作面煤层柱状图和岩层力学参数计算岩层载荷q。68216工作面顶板岩层力学参数如表1所示。

结合工作面顶板力学参数,根据岩层载荷计算公式:(q2)1=90.05 kPa。

表1 基本顶岩层力学参数

式中:(qn)1——n层对第1层影响时形成的载荷,k Pa;

En——第n层基本顶弹性模量,MPa;

hn——第n层基本顶厚度,m;

γn——第n层基本顶岩石容重,MN·m-3。

由式 (1)得出基本顶本身的载荷q1为61.25 k Pa,第2层对基本顶的载荷 (q2)1为28.8 k Pa,第3层对基本顶的载荷 (q3)1为6.5 k Pa。由此可知 (q3)1< (q2)1,即说明第3层岩层本身的强度大、岩层厚,对基本顶载荷不起或者作用很小了,所以此时的q值即为基本顶及第2层岩层共同作用而产生的。则所计算的q值应为基本顶的自重以及第2层岩层对基本顶载荷的总和,即q=q1+

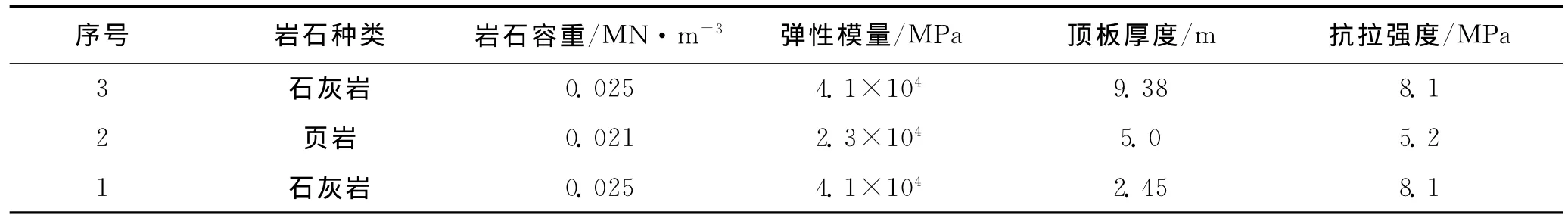

顶板的步距准数:

式中:lm——顶板的步距准数;

RT——基本顶的抗拉强度,取8.1 MPa;

q——岩层自重及其上载荷,取90.05 kPa;

μ——岩层的泊松比,取0.25;

h1——为第1层顶板的厚度,取2.45 m。

代入式 (2)得步距准数lm为34.83。由于顶板步距准数lm符合b≥的条件,则工作面基本顶初次断裂步距计算为:

式中:a1——工作面基本顶初次断裂步距;

b——工作面长度,取120 m。

由式 (3)计算得基本顶岩层初次来压步距为34.96 m。由此可以得出若不采取措施,基本顶初次来压步距太大,冒落时容易产生强烈冲击载荷而对安全生产造成严重威胁,故需要分析合理的爆破方案减小基本顶初次来压步距。

3 爆破方案数值分析

LS-DYNA3D显式动力分析软件是仿真分析爆炸力学非线性动力冲击问题的有效工具,通过对强制放顶预裂爆破的仿真模拟,可较好地反映出爆破过程、顶板受力分布,进而检验爆破效果。

3.1 数值模型的建立

LS-DYNA3D程序采用Jones-Wilkins-Lee状态方程描述高能炸药爆轰产物压力-体积关系为:

式中:P——爆轰产物单元压力,MPa;

V——爆轰产物相对体积,m3;

E0——爆 轰 产 物 初 始 内 能 密 度,1200 kg/m3;

其他参数为试验确定的材料常数,A取741 GPa,B取18 GPa,R1取5.6,R2取1.6,ω取0.4。

煤岩材料模型采用LS-DYNA3D程序中的随动硬化塑性模型,该材料模型与应变率有关,考虑了材料失效的各向异性、随动硬化或各向同性和随动硬化的特性。根据现场条件确定模拟采用的煤岩力学参数见表2。

表2 模型中岩石力学参数

为避免Lagrange单元网格的形状畸变可能导致计算中断问题,本次建模中两层岩体和炸药均划分为Euler网格,采用多物质算法,即允许一个网格中包含多种物质,分析过程中可忽略岩体的重力作用,计算单元采用3-D SOLID164实体单元。

模型尺寸规格为1600 mm×3500 mm×1600 mm (长×宽×高),其中在宽度方向上分为两层,石灰岩层2450 mm,页岩层1050 mm。第一排孔眼深1600 mm,第二排孔眼深3500 mm,孔径50 mm,间排距均为800 mm,为消除模型边界对爆破效果的影响,对模型的周向和上下面施加无反射边界约束。

3.2 模拟过程与分析

模拟计算结果运用LS-PREPOST后处理器进行全程监控与分析,得到不同时间进程有效应力云图,见图2。

由于每个炮孔起爆点为孔底,为了更清晰明了观测应力分布云图,采用与模型图相同的前(front)视角。

图2 预裂爆破以往实际方案有效应力云图

由图2可知:

(1)采用孔口起爆方式孔口处应力值较大,而孔底内应力值较小,表明此方式爆破对顶板岩层表面破坏作用较大,而对顶板岩层深部作用较小。

(2)采用延时爆破方式经历时间较长,具体引爆工艺方面不易控制。

(3)延时爆破方式不易形成有效应力叠加区,由图可知爆破结束后模型大部分为低应力区域,有效应力波影响范围小于同时引爆方式,且裂隙区仅在各炮孔周边范围内发育。

为了进一步研究爆破对强制放顶效果的影响,结合该矿以往实际爆破经验,又模拟了采用炮孔间延时、孔口起爆的爆破方案。模拟结果如图3所示,采用后视角 (back)。

由图3可知:

(1)当炸药起爆48.3μs时,影响范围为0.21 m,这一阶段破碎区只出现在炮孔周边,如图3(a),起爆99.1μs后,单孔有效应力波影响范围大于0.4 m,相邻炮孔间有效应力波开始叠加,由于破碎区与裂隙区范围内有效应力远大于岩石极限抗拉强度,而叠加区域内有效应力值足以致使该区域内岩石出现裂隙,发育成爆破裂隙区。

(2)起爆249.8μs时,有效应力波已传播至模型边界,边界平面上应力波影响范围内,应力波值由内而外呈现由高到低的环状趋势,如图3(b)。

(3)起爆367.3μs后,出现多个炮孔叠加效应,多重叠加效应促使顶板岩体内破碎区与裂隙区进一步发育,最终传播至模型整体。表明炮孔在该间排距布置条件下,可充分利用有效应力的叠加效应,进而促使顶板裂隙充分发育,如图3(c)。

根据以上ANASYS/LS-DYNA进行的坚硬顶板预裂爆破强制放顶数值计算结果,表明在间排距为0.8 m,起爆点为孔底起爆,引爆方式为分组同时起爆的爆破工艺下,有效应力波影响范围与爆破应力值均为最优,工作面初采强制放顶效果较为理想。

图3 预裂爆破强制放顶有效应力云图

4 现场实践

基于以上分析,针对68216工作面初采期间顶板难冒问题,现场采用并实施了预裂爆破强制放顶方案。

4.1 实施方案

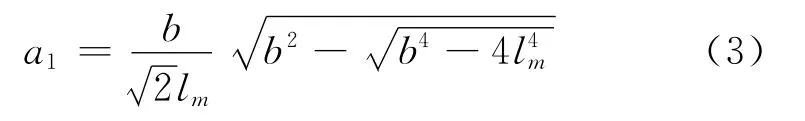

(1)第一排钻孔孔口距开切眼副帮2.5 m (钻孔沿顶板向上打),孔深1.6 m,第二排距开切眼副帮3.3 m,孔深3.5 m,孔径均为50 mm,钻孔间排距0.8 m,沿工作面全长布置。钻孔与竖直方向夹角60°,其水平投影与工作面推进方向夹角45°,钻孔布置图如图4所示。

(2)炮眼采用连续耦合方式一次装药,孔底起爆,分段爆破。炸药采用二级煤矿许用乳化炸药,药包规格为ø50 mm×580 mm,装药系数为0.65~0.75,装药量为2.85 kg/m,炮泥装填系数为0.20~0.35,使用黄泥制作。

4.2 应用效果

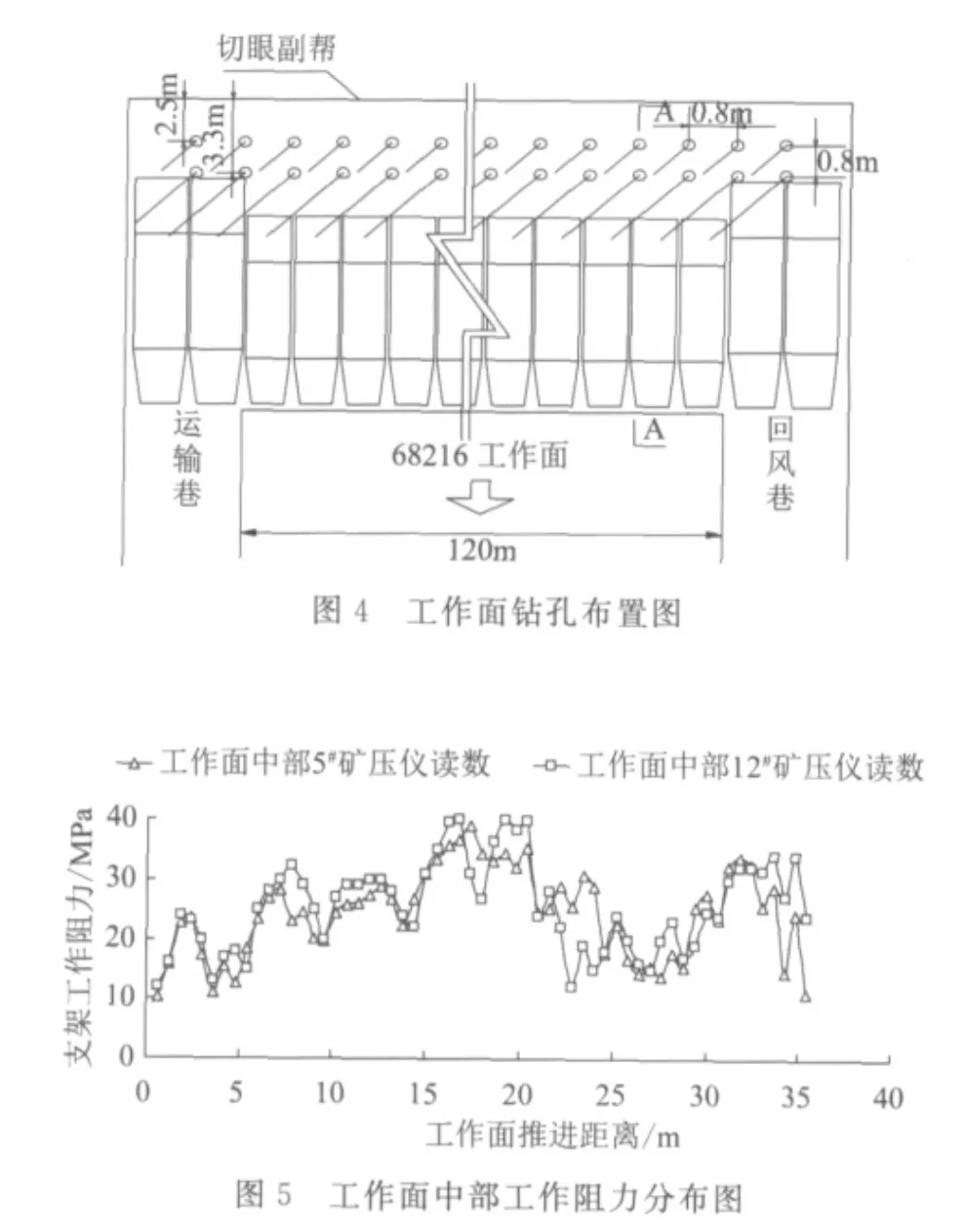

根据上述方案,对杜儿坪煤矿68216工作面初采期间进行了预裂爆破强制放顶现场实践,沿工作面倾向共安装16台矿压监测仪器,并利用综采记录仪监测系统对后期矿压显现进行了观测。经施工爆破,顶板得以冒落,根据现场支架工作阻力随工作面推进距离变化曲线可知,采用上述方案进行预裂爆破强制放顶后,基本顶初次来压步距减小为17.4 m,如图5所示。证明初采预裂爆破强制放顶技术取得了预期效果。

5 结论

(1)根据相关理论计算分析,结合杜儿坪矿68216工作面地质条件,得出理论初次来压步距为34.96 m,需要进行强制放顶。现场应用预裂爆破强制放顶技术后,随工作面推进顶板得以垮落,基本顶初次来压步距在17.4 m左右。表明预裂爆破强制放顶技术的使用有效缩短了初次来压步距,取得了预期的效果。

(2)通过LS-DYNA3D进行的爆破模拟,证明在同时引爆方式下,有效应力波可充分叠加,爆破裂隙区可发育至模型整体,而在延时引爆方式下有效应力波无法形成叠加,裂隙区发育较小。同时证明孔口起爆对顶板岩层破坏作用较大,易造成顶板表面岩层直接垮落,而孔底起爆对深部顶板岩层裂隙发育较为有利,裂隙区的形成更有助于工作面顶板在采动压力作用下呈现较为规律的周期来压。

[1]钱鸣高,缪协兴,许家林.岩层控制中的关键层理论研究 [J].煤炭学报,1996(3)

[2]钱鸣高,石平五.矿山压力与岩层控制 [M].徐州:中国矿业大学出版社,2003

[3]刘文.大同 “两硬”综放工作面顶煤注水-爆破联合弱化技术 [J].中国煤炭,2011(6)

[4]刘洪伟,李君利.坚硬顶板弱化技术综述 [J].煤炭技术,2009(2)

[5]谢超.预裂爆破强制放顶技术在悬移支架工作面的应用 [J].中国煤炭,2011 (12)

[6]张杰.浅埋煤层顶板深孔预爆强制初放研究 [J].采矿与安全工程学报,2012(3)

[7]陈荣华,钱呜高,缪协兴.注水软化法控制厚硬关键层采场来压数值模拟 [J].岩石力学与工程学报,2005 (13)

[8]尚晓江,苏建宇,王化锋等.ANSYS/LS-DYNA动力分析方法与工程实例 [M].北京:中国水利水电出版社,2008

[9]冯叔瑜,马乃耀.爆破工程 [M].北京:中国铁道出版社,1980

[10]颜事龙.现代工程爆破理论与技术 [M].徐州:中国矿业大学出版社,2007

Research on forced caving technology with pre-splitting blasting in primary mining of working face

Xue Deping1,2,Zhao Jie1,Feng Yufeng1

(1.School of Mines,China University of Mining & Technology,Xuzhou,Jiangsu 221116,China;2.Dewei Mining Co.,Ltd.,Xishan Coal Electricity Group,Lvliang,Shanxi 033000,China)

There was a problem that the roof is hard and uneasy to collapse in 68216 working face of 8#coal seam in Duerping Mine of XiShan Coal Electricity Group.Aiming at it,the paper drew the theoretic interval of first weighting in basic roof is 31.96m with theoretical analysis and field measurement methods,and the weighting step in basic roof is needed to reduce through blasting method.And meanwhile,the paper simulated the process of forced roof caving with presplitting blasting in primary mining of working face with hard roof by LS-DYNA3D numerical simulation,revealed the mechanism of roof caving with blasting,and then reached the rock stress field distribution and damage range under the effect of blasting stress wave,and compared the differences of blasting effect of various detonating ways to the roof rock,and proposed concrete implementing scheme based on these conclusions.The field ground pressure measuring showed that after the blasting,the first weighting interval in basic roof was reduced to 17.5 m,and the caving property of roof was improved,which indicated that the expected effectiveness of forced roof caving with pre-splitting blasting in primary mining was achieved.

hard roof,first weighting,pre-splitting blasting,forced caving

TD 822

A

薛德平 (1964-),男,山西吕梁人,现任西山煤电集团德威煤业公司董事长,从事采煤方法与岩层控制方面研究。

(责任编辑 张毅玲)